基准自修复异形梁线切割夹具设计

清华大学基础工业训练中心 (北京 100084) 王秋红 李 睿

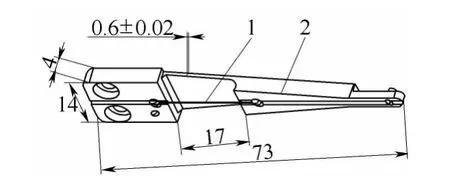

在完成我校科研FBGZD传感器项目中,异形梁的加工成为完成该项目的关键。FBGZD传感器项目是为了解决当山体滑坡时,避免造成铁路行走安全而提出的,属于室外用振动传感器。异形梁是传感器部件的核心零件,在厚度为4mm的梯形型面上,挖出一凹槽,要求留下的厚度为 (0.6±0.02)mm,光纤传感器安装于表面,如图1所示。当山体出现滑坡,重物砸到铁轨产生振动,异形梁0.6mm处金属发生微小弹性变形,使光纤传感器产生突发信号,通过放大电路将信号放大后传递出来。因此异形梁0.6mm厚度的均匀性要求很高,它直接影响到信号采集的准确性。又因为剩余的0.6mm金属很薄,材料受内力作用在加工过程中极易产生变形,造成厚度不均匀和尺寸的偏差,使异形梁加工废品率极高。为了解决异形梁的加工问题,我们采用了线切割加工工艺方法并设计了专用加工夹具,圆满解决了该难题。

图1 异形梁示意图

1.线切割机床加工基准与工件定位基准的统一

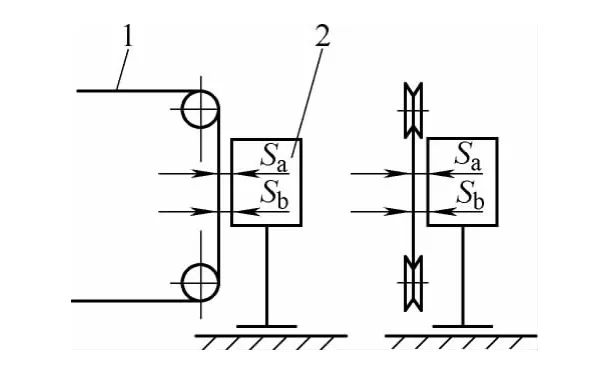

通常线切割加工前,先要将电极丝与工件支架校正垂直,然后将工件安装在工件支架上,再进行加工 (见图2)。其校正方法通常采用厂家提供的标准校正杯,校正时,校正杯放在工件支架上,当电极丝与校正杯上下Sa、Sb触点同时接触,指示灯同时发光,表示垂直度完好。若只有一个指示灯亮,可通过调整上下导轮位置、丝架位置等来满足电极丝垂直度的要求。此种方法找正误差较大,满足不了异形梁加工要求。

为了解决这一难题我们设计了专用加工夹具,利用线切割机床自修复确定基准的原理,既准确地确定了基准面在机床上的坐标位置,又保证了基准面与钼丝的平行度。

图2 钼丝与工件支架垂直度找正示意图

首先将夹具支撑板安装于线切割机床上,在支撑板安装工件一侧切割出基准面,将钼丝在机床的Y向坐标值记录下来,作为加工工件时的零点,如图3所示。

图3 支撑板基准面加工示意图

再将夹具附件和工件安装于夹具上,安装时工件基准面紧贴在夹具基准面上,如图4所示。以该基准面为零点,反推出0.6mm切割尺寸,实现了加工基准与工件定位基准的统一,避免了由于工件厚度的不同带来的加工误差问题。

图4 夹具附件和工件安装关系示意图

2.材料内力变形产生误差的控制

由于异形梁要在厚度4mm上挖去3.4mm,去除了占总厚度约4/5的金属,因此加工过程中工件内力的平衡状态被破坏,在材料内力的作用下工件在加工中极易产生变形,造成加工尺寸出现偏差。为了克服这一现象的发生,我们在夹具上设计了两对弯板,通过紧固螺钉和垫块,将工件基准面紧贴在支撑板的基准面上,夹紧受力点尽量靠近工件的凹槽边缘。在加工过程中采用多次切割方法,使其材料内力逐步释放,同时每去除一次金属,将紧固螺钉旋紧一次,确保工件基准面与夹紧基准面紧密贴实,最终保证了异形梁的加工要求,圆满地解决了技术难题。

一批异形梁加工结束后,夹具从机床上拆卸。新的一批异形梁加工时,将夹具支撑板安装于线切割机床上,在支撑板安装工件一侧重新切割出基准面,装上夹具附件,即可进行新的一批异形梁的加工,实现了夹具多次使用,所以此夹具为基准自修复的异形梁夹具。

3.结语

基准自修复异形梁线切割夹具设计,采用在线切割机床上利用机床自身加工功能切割出夹具基准面,避免了由于人为找正、工件尺寸公差和机床系统精度带来的加工误差,理论上实现了无偏差基准确定。此基准确定方法不但在线切割机床上可用,而且在其他机械加工机床上也有很好的推广价值。