S355K2钢板超声波探伤不合原因分析

李雪东

(山钢股份济南分公司中厚板厂,山东济南 250101)

生产技术

S355K2钢板超声波探伤不合原因分析

李雪东

(山钢股份济南分公司中厚板厂,山东济南 250101)

通过采用金相显微镜,扫描电镜和能谱仪对S355K2钢板探伤不合部位取样进行观察、分析后可知,试样内部的微裂纹及贝氏体带是产生缺陷回波的主要原因。为此,采取强化精炼手段控制、对下线连铸坯实施堆垛缓冷、优化冷料厚板坯加热时间等措施,保证了成材率,使S355K2钢板的探伤合格率提高了2%。

S355K2钢板;超声波探伤;金相显微镜;精炼

S355K2欧标低合金板主要用于制造各类工程机械,如矿山和各类工程施工用的钻机、电铲、电动轮翻斗车、矿用汽车、挖掘机、装载机、推土机、起重机、支架等机械设备及其他结构件。济钢超声波探伤合格率总体上保持在较高的水平,但近期生产的S355K2出现批量超声波探伤不合的情况,不仅增加生产成本,还影响到订单的交付,为此,对S355K2超声波探伤不合格的钢板进行取样研究分析,查找产生缺陷原因,采取相应措施。

1 检测分析

利用超声波探伤仪对探伤不合钢板的缺陷部位进行准确定位。取缺陷与轧制方向平行的部位,然后在垂直轧制方向剖开,对横截面进行夹杂物、金相检测及扫描电镜能检验。金相试样经研磨抛光,用4%硝酸乙醇溶液浸蚀。

1.1 超声波探伤检测

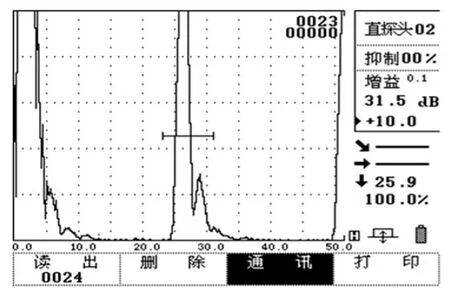

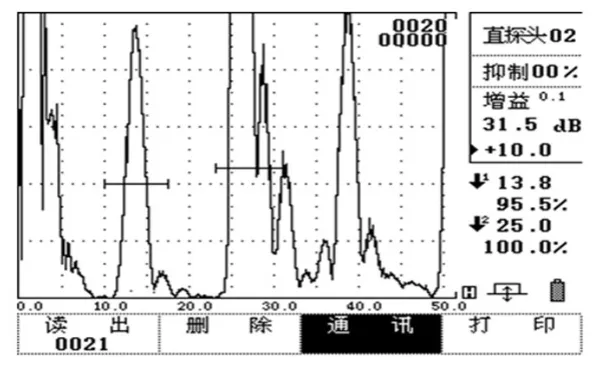

根据《承压设备无损检测JB/T 4730.3-2005标准》要求,检测设备选择HS620数字式超声波探伤仪,并选择探头公称频率为5 M、晶片尺寸为Φ20 mm的单晶直探头,以CBⅡ-1试块Φ5 mm平底孔第1次反射波高调整到满刻度的50%作为基准灵敏度,对厚度规格为25 mm的S355K2钢板进行超声波检测,检测过程中发现钢板基体大部分检测区域均无明显缺陷反射(见图1),但在距离钢板两侧纵边约200~500 mm范围内,存在带状探伤不合缺陷,缺陷深度约为钢板厚度的一半,缺陷第1次反射回波幅度在60%~90%(见图2),局部缺陷回波幅度甚至超过100%(见图3),但仍没有出现钢板一次底波明显降低或消失现象。

图1 无缺陷处UT波形图

图2 点状缺陷UT波形图

图3 带状缺陷UT波形图

1.2 金相检测

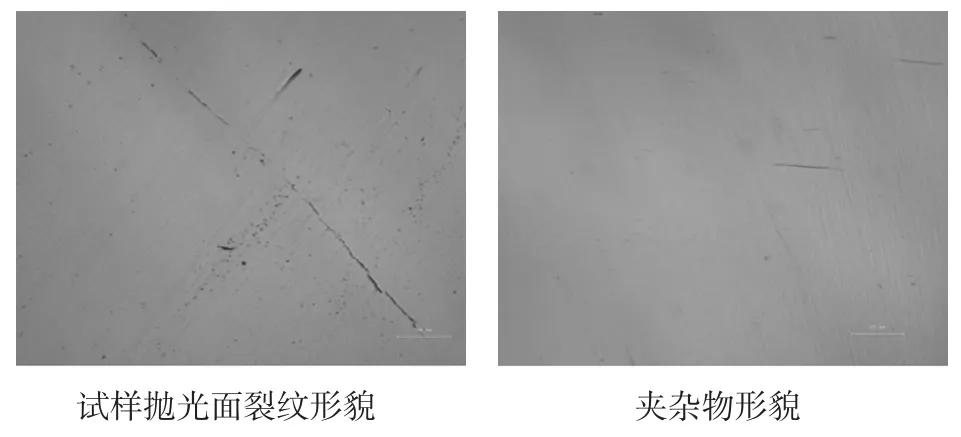

在探伤不合部位取一块试样进行金相检测,可见试样中存在夹杂物和裂纹,如图4。

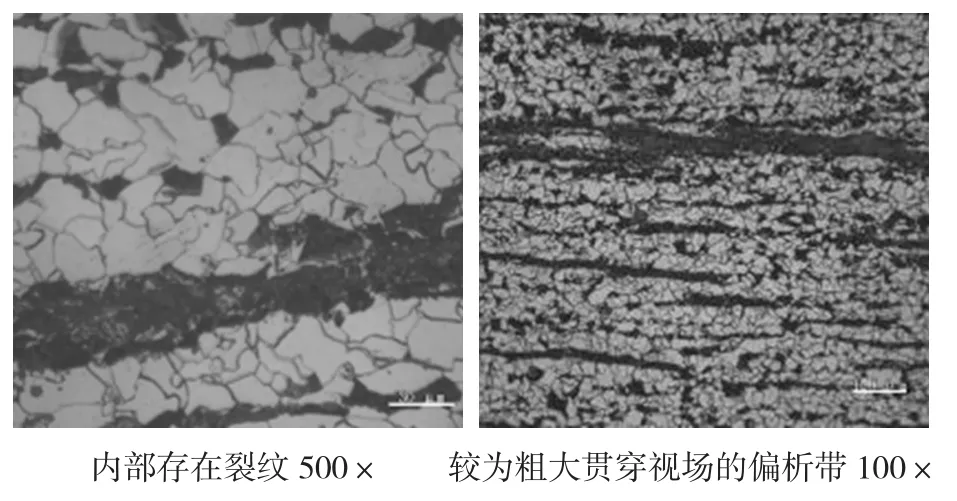

采用4%硝酸酒精溶液对剖面金相检测试样进行浸蚀,并在光学显微镜下进行观察,金相检测组织见图5。显微组织观察,为典型的铁素体+珠光体组织。晶粒度测量时采用评级图谱比照法,肉眼观察晶粒度为7.5级。1/4部金相检测图片中未发现明显异常组织。中心部位100倍下可见较为粗大贯穿视场的偏析带,500倍下观察偏析带内部存在裂纹。

图4 裂纹及夹杂物形貌

1.3 扫描电镜检测

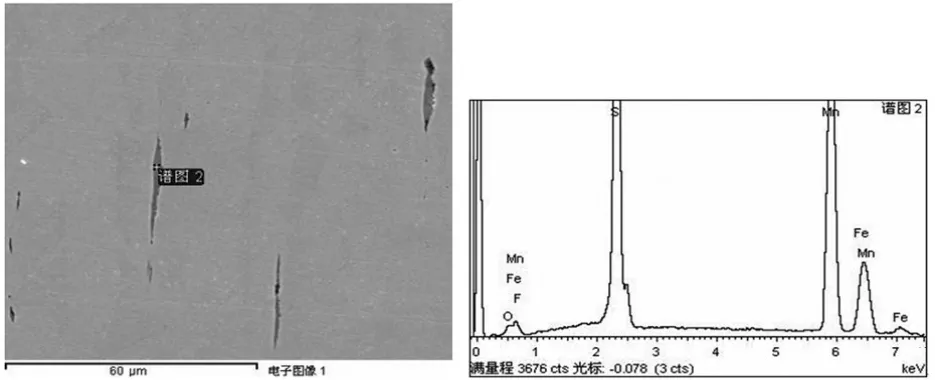

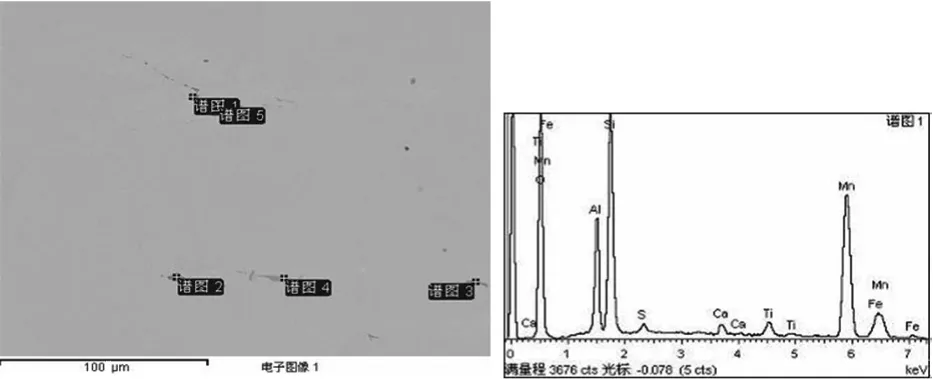

对夹杂物做能谱分析结果如图6、图7。硫化物夹杂主要为MnS夹杂,试样中MnS夹杂呈链条状分布,尺寸较小,在25 μm左右,MnS夹杂随基体变形,不会产生异常波形。大型复合夹杂是造成钢板探伤不合格的一个原因,小于50μm单个夹杂物一般不会造成探伤不合格,但大量的MnS叠加存在,会使超声波衰减,影响探伤合格率[1]。氧化物夹杂主要为氧化铝,硅酸盐类夹杂,这些夹杂物虽然级别不高,但在钢中存在聚集现象,也能引起探伤不合。

图5 金相显微镜下缺陷部位组织

图6 试样中硫化物夹杂物形貌及能谱

图7 试样中硅酸盐、氧化铝夹杂物形貌及能谱

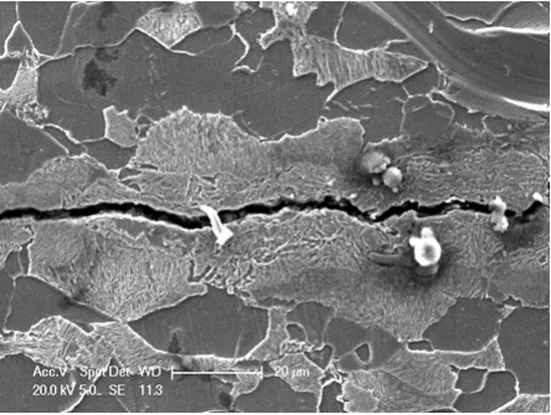

钢板中心位置存在裂纹,裂纹形状不规则,且呈现不连续性。图8所示裂纹内部存在Nb和Ti的化合物和长条状的硫化物夹杂。在电镜下放大至5 000倍观察裂纹形貌(见图9),裂纹宽度在2 μm左右。裂纹附近组织呈现贝氏体形态。

图8 裂纹形貌及夹杂物能谱

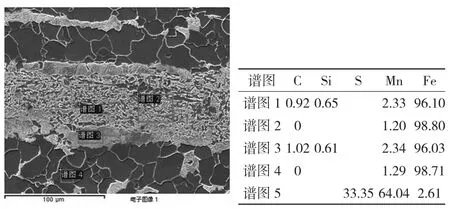

钢板中心部位除存在裂纹外,还存在带状组织偏析。通过扫描电镜观察(如图10)可知,试样中心基体组织主要为铁素体+珠光体,偏析带内组织为贝氏体,带宽为100 μm左右。贝氏体是在轧后控冷过程中形成的,铸坯中心偏析严重轧制后冷却速度较快,过冷的奥氏体转变为贝氏体。贝氏体属于硬相组织,变形量小,在轧制过程中阻碍铁素体变形,导致应力集中,在冷却速度较快条件下,贝氏体与珠光体界面可产生裂纹[2]。

图9 扫描电镜下裂纹形貌

图10 扫描电镜下异常组织形貌及能谱

由图10可看出,在厚度中心偏析带内存在MnS夹杂物的聚集,对钢板探伤产生不良影响,聚集的硫化物夹杂在组织应力、热应力及外力的作用下易形成裂纹源。

为探明偏析成分,对基体组织、带状区域组织和裂纹附近组织进行能谱面扫描,发现带状组织区域和裂纹附近存在严重的成分偏析现象,带状组织中锰含量2.34%,高出基体成分许多,因此钢板中心异常组织的出现与钢中Mn元素偏析有关,碳、锰和硫等元素的富集使得该区域的CCT曲线右移,这样既使钢板中心的冷却速度比较缓慢,仍然可以相变生成贝氏体和马氏体组织。

2 分析与讨论

从金相检测分析可知,钢板中心存在偏析、微裂纹以及MnS夹杂物等缺陷,正是这些缺陷的存在导致钢板中心部位声阻抗发生变化,是造成探伤不合的直接原因。钢板中各组成元素在结晶时分布不均匀,在钢坯冷却过程中,由外到里冷却,由于各元素熔点不一,熔点高的物质首先在钢液中凝固出来,熔点低的物质则随温度下降而逐渐凝固。偏析破坏了金属的连续性,影响钢板的力学性能。

25 mm规格S355K2精轧开轧温度为832℃,精轧终轧温度806℃。高温区MnS夹杂比钢基体更容易变形,因此,MnS夹杂在轧制应力的作用下变为长条状。由于MnS夹杂与钢基体的热膨胀系数有很大差异,轧后冷却过程中产生的收缩量不同,使部分长条状硫化物的尖端与基体界面处出现了微小的孔洞,随着应力的增加,孔洞易发生扩展形成微裂纹,形成裂纹源。由于夹杂物破坏了基体的连续性,导致夹杂物和基体之间应力传递方式的不同,在外力作用下,夹杂物周围产生应力集中而引起塑性变形,于是夹杂物周围产生大量位错环。当位错环在外力作用下到达夹杂物和基体的界面时,界面分离形成微孔,微孔的形成使后面的位错环受到的排斥力大大降低。另一方面,新产生的位错环又源源不断地推向微孔,使微孔侧向作迅速不稳定的扩展和聚合,形成了微裂纹。

经SEM和EDS分析发现,异常偏析带所在平面存在较明显的C、Mn元素偏聚,即成分偏析导致心部异常组织的产生[3],异常偏析带区域的C、Mn浓度大于珠光体带,由此造成异常偏析带区域的Ar3温度较珠光体带处更低,即组分过冷度增大,孕育期延长,由此导致相变开始温度降低,C曲线明显右移,在轧制过程的奥氏体冷却过程中,中心部位容易形成贝氏体组织,其硬度及体积变化不同于周围组织,使钢板内部产生组织内应力,另外钢板在冷却过程中表面和中心的冷速不同,也容易在钢板内部容易产生热应力。组织应力和热应力两种内应力的作用,使得在中心部位存在夹杂物的条件下,就很容易产生中心裂纹。由金相组织可看到,在钢板厚度中心处有明显的含有贝氏体的偏析带状组织,部分区域并伴有中心裂纹。

因此,贝氏体组织使材料脆性增加,且与其中的硫化锰夹杂的共同作用,形成应力集中而产生裂纹。

3 改进措施

1)强化精炼手段,进一步控制钢水硫的质量分数。加强KR铁水预处理,强化LF、VD、连铸等各环节的保护浇注,优化吹氩和钙处理操作,促进夹杂物的变性和上浮。连铸恒拉速稳定操作,可减少夹杂物的卷入,保持铸坯内部质量的稳定,避免由于夹杂物或内部组织差导致的钢板探伤不合。

2)实践结果表明,连铸坯下线堆垛缓冷对提升探伤合格率有明显的作用,因此对于探伤的钢种保证连铸坯下线堆垛缓冷48 h以上,冷检以后再上线送轧。

3)保证充足的加热时间将有利于组织的均匀和促进偏析元素的扩散,对于冷料厚板坯加热时间至少在4 h以上,连铸坯出炉温度目标确定为1 140~1 180℃,确保加热均匀,以促进偏析元素的扩散,减轻偏析。

4)对探伤不合的钢板进行正火处理,能消除钢板中心的微裂纹缺陷,减少探伤不合。

4 结语

山钢股份济南分公司中厚板厂通过采取优化精炼工艺操作,控制钢中夹杂物含量,提高钢水洁净度和合理的浇铸制度,采取合理的加热、轧制和热处理制度等措施,提高了铸坯质量,保证了成材率,使S355K2的探伤合格率由原来的96.37%提高到了98.53%。

[1]王三忠,王新志,刘海强,等.安钢厚度不小于25 mm钢板探伤检验不合格的原因分析[J].钢铁研究学报,2010,22(9):13-17.

[2]张胜伟,毛尽华.安钢中厚板探伤不合格原因分析及措施[J].连铸,2010(5):43-46.

[3]谭清元,吴巍,贾至立,等.Q345A中厚板内部微裂纹形成原因分析[J].材料热处理技术,2011,40(2):195-198.

Analysison theNonconformity Causesin Ultrasonic Flaw Detection for S355k2Steel Plate

LI Xuedong

(The Medium Plate Plant of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

Through sampling from the ultrasonic inspection disqualified position of S355K2 steel plate,observing and analyzing via metalloscope,scanning electron microscope and energy dispersive spectrometer,we knew the major factor of flaw echo from tiny crack and/or bainite zone.For this reason,we adopted refining measure controlling,stacking slow cooling to off line continuous casting slabs,optimizing reheating time to cold slabs etc,guaranteed the yield,and the qualified rate of S355K2 steel plate raise 2%.

S355K2 steel plate;ultrasonic flaw detection;metalloscope;refining

TG115.285

B

1004-4620(2014)03-0020-03

2013-09-24

李雪东,男,1983年生,2008年毕业于内蒙古科技大学金属材料工程专业。现为山钢股份济南分公司中厚板厂助理工程师,从事新产品的研发、无损检测等方面的工作。