浅谈建设水泥厂岩溶区域的地基解决措施

张秀全

( 冀东水泥(烟台)有限责任公司,烟台市 265500)

1 地基基本情况介绍

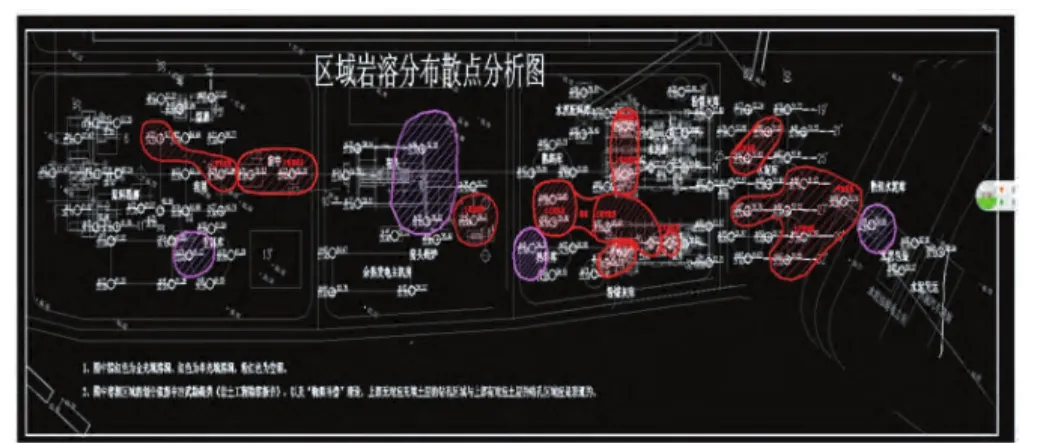

山东烟台某水泥项目,2009年7月设计建设5000t/d水泥熟料生产线配套12MW纯低温余热发电工程,厂区原始地勘资料提示水泥窑和水泥磨主生产线下部基础存在岩溶,溶洞深度一般2~8米,个别深度达到11.9米(见区域岩溶散点分析图),根据地质情况,为保证工程项目顺利实施,超前性把控溶洞基础施工技术质量,有效降低施工成本,少走弯路,公司组织勘察单位、设计单位、监理单位、建设单位等专家针对岩溶区域地基确定施工技术方案,勘察单位根据初步的桩基施工图纸和基础施工图纸,在每根桩基孔上采取“超前钻”补勘办法,进一步探明每根桩下的溶洞实际发育情况,由此查明溶洞之间的连通程度以及溶洞和溶洞之间的走势关系,为下一步桩基设计提供准确详实的“超前钻”补勘资料,同时,水泥窑和水泥磨主生产线重载车间,单桩受荷较大单桩竖向极限承载力标准值为QuK=18400kN,如不能保证地基质量,将导致基础沉降不均或断裂等严重后果,进而影响建筑物和设备安全稳定,通过研究综合考虑采用冲孔灌注桩施工基础,保证了工程建设投资、进度、安全、质量。

图1 区域岩溶分布散点分析图

根据本次勘探和已有资料揭示,场地勘探深度范围内分布的主要地层有:杂填土(Qml)层、耕土(Qpd)层、第四系冲洪积(Q4al+pl)粉质粘土层、卵石层、粉质粘土层、红粘土层,元古代粉子山群(Pt1fzg)大理岩层等。场地内的地下水主要以潜水、岩溶裂隙水和岩溶水的形式存在。根据已有钻探结果,拟建场地内105个入岩钻孔中揭露有溶洞钻孔31个,溶洞洞高在0.90~11.90m之间,见洞率为29.5%。岩溶发育的主要形态为溶洞、溶沟(槽)和溶蚀裂隙等。

2 岩溶区域桩基处理技术措施

2.1 桩孔采取“超前钻”补勘措施

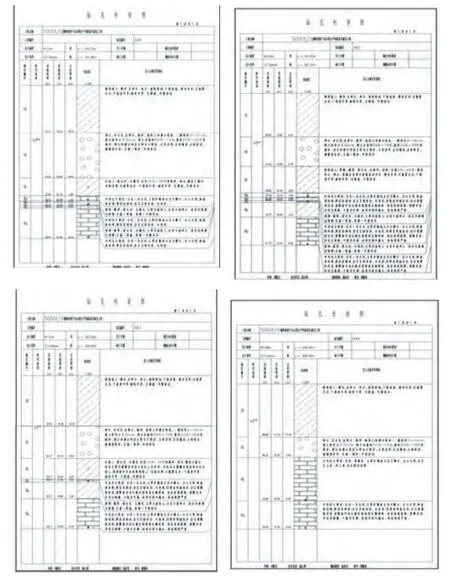

根据以上勘察情况,再加上主生产线重载车间,单桩受荷较大,研究采用在每根桩孔钻1~3个“超前钻”补勘办法,解决每根桩实际地质数据准确性,在每根桩孔上钻进个超前孔,钻孔深度进入稳定持力层不小于5米,主要目的:查明每个桩孔的地层结构及分布特征;查明土洞、溶洞分布及大小、规模、连通程度、充填情况;查明强风化层厚度,溶洞顶板厚度;查明稳定持力层的准确顶面标高及其标准承载力;初步判断地下水类型、大小和流向。每根桩孔采取“超前钻”探明桩端以下岩层是否存在不良地质现象,以确定桩端的入岩深度,如有不良地质现象,应使桩穿过,进入下部岩层,确保桩端以下5米内均匀稳定,完整稳定的中风化岩体,为设计每根桩基提高可靠技术数据,图2为生料均化库部分“超前钻”补勘资料数据(钻孔柱状图)。

图2 生料均化库部分“超前钻”补勘资料数据

2.2 桩基参数的设计

根据“超前钻”补勘资料(钻孔柱状图),窑尾塔架基础、生料均化库基础、熟料库基础设计计算为Φ1100 mm桩基,水泥磨和水泥库基础设计计算为Φ1000 mm桩基。

根据地勘报告能提供嵌岩桩设计参数(岩石的饱和单轴抗压强度标准值fak=46.0MPa),根据建筑桩基规范JGJ94-2008第5.3.9条估算生料均化库单桩竖向极限承载力标准值为QuK=18400kN,实际单桩承载力通过实验桩确定。为使基桩达到设计所需承载力,要求成桩后桩身砼强度达到C40,建议采用C45砼浇筑,混凝土浇注前孔底沉渣厚度小于50mm。按照设计要求生料均化库基础施工Φ1100 mm静载实验桩并养护,采取图3锚索反力加载实验方案取得单桩竖向极限承载力18800kN大于QuK=18400kN。通过实验证明生料均化库可以按照设计图纸施工桩基。其他窑尾塔架基础、熟料库基础等通过单桩竖向极限承载力实验后数据证明也可施工。

图3 单桩竖向极限承载力实验

2.3 采取机械冲孔灌注桩施工。

根据拟建(构)筑物的基础型式、承载力要求、场地各岩土层的工程性能和施工条件及技术经济对比,拟建原料均化库、增湿塔、烧成窑尾塔架、熟料库、水泥磨、水泥库等建(构)筑物宜采用桩基。根据地质勘察情况,地下水丰富(根据勘探资料,在没有岩溶桩基位置现场采取人工挖孔方式,试验证明施工进度效率低下、存在不安全因素,排水与施工交叉影响成孔质量等),优先选择桩型采用冲孔灌注桩,通过设计计算选用1.10m桩径;以场地内中风化元古代粉子山群大理岩(地层代号⑥3)层作为桩端持力层。

冲击成孔灌注桩施工工序:测放孔位、人工挖孔埋设钢护筒→孔口定位、标高测量、预计孔深→冲击成孔→成孔、清孔达标、监理验收合格(不合格需要再次扫孔、清孔)→安放钢筋笼、钢导管→二次清孔测量孔深合格(不合格需要再次清孔)→灌注混凝土作好记录→试块制作养护→桩基验收。

施工遇到溶洞处理时,根据现场桩基承载力大小的实际情况,主要采用土、块石或水泥浆(C15混凝砼)填充等处理方式,然后再机械冲孔。

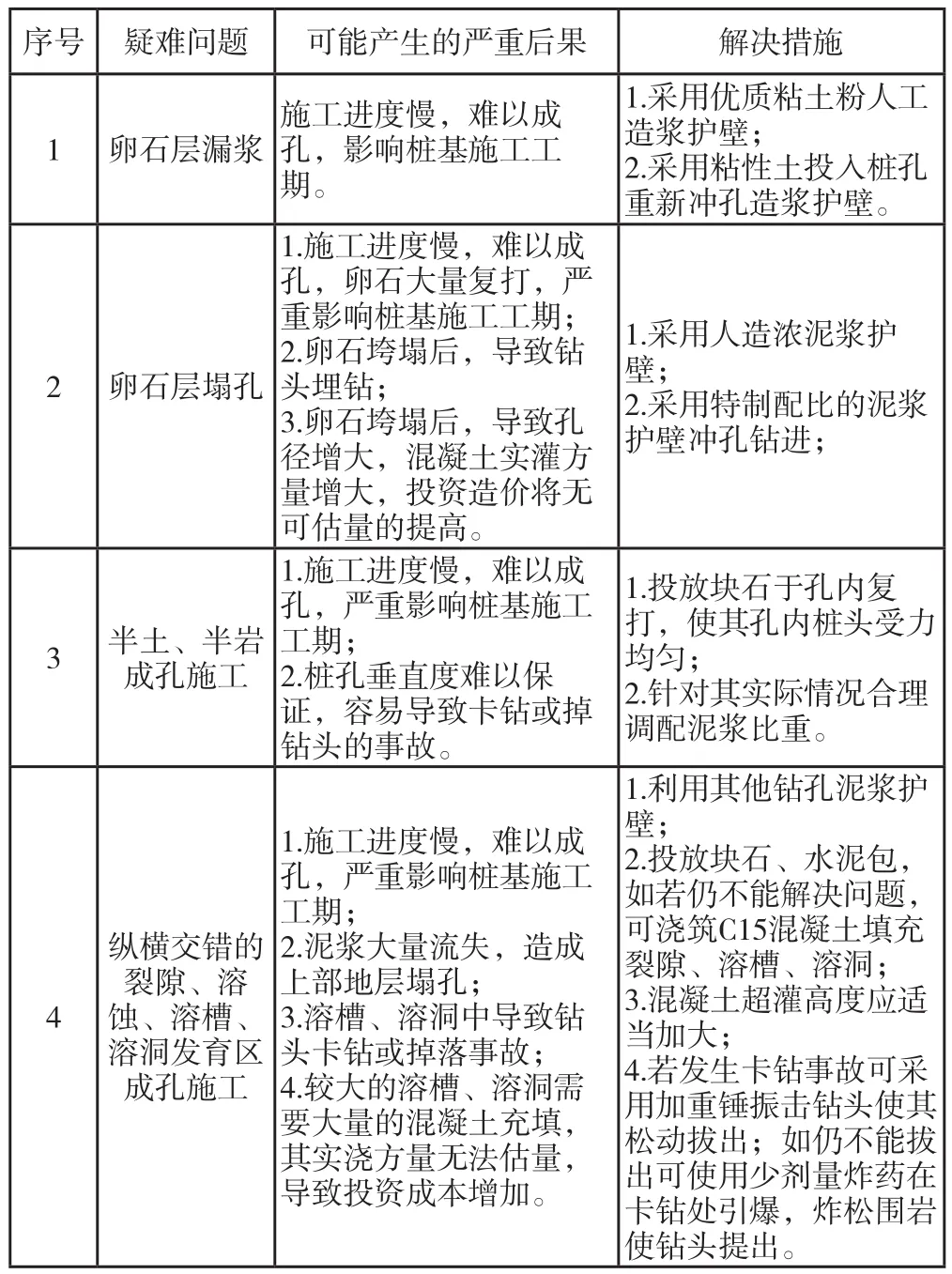

常规施工要求:按桩位点进行人工挖孔,埋设钢护筒,护筒内径大于桩径100mm,其上部开设溢浆口,并高出地面0.3m,埋深1.5 m左右,护筒中心与桩中心偏差小于5cm。YKC-18半自动冲击钻冲击成孔过程应作好记录,以超前孔钻探资料作指导,特别是进入持力层后应加密取样检查,经监理工程师验收合格方可终孔,确保桩端进入持力层深度满足设计要求。清孔使孔底500mm内泥浆比重小于1.25,含砂率小于6%,粘度不大于26s,孔底沉渣小于50mm,验收后30分钟内应开始浇注。导管下口距孔底不超过0.5m。钢筋笼箍筋外加50mm水泥砂浆制作垫块,使保护层厚度大于50mm。浇注结束后,要对桩顶标高进行测量:800 mm≤砼超灌高度≤1500 mm,若遇砼浇注过程中出现砼面突然下沉时应适当提高浇注高度,确保桩顶质量。机械冲击成孔灌注桩施工主要遇到疑难问题及解决措施见表1。

表1 冲孔灌桩过程的疑难问题

通过以上保障措施,实施机械冲击成孔、清孔,监理验收合格后,再安装钢筋笼和导管,二次清孔测量孔深符合技术要求合格后再灌注图纸设计混凝土,作好桩基施工养护。

3 实际的效果

3.1 桩基检测

为保障基础施工质量和安全,桩基检测手段按建筑桩基规范JGJ94-2008要求:一般采用100%低应变,20%以上高应变,所有重要部位的桩基进行抽芯取样检测的方式。

①低应变动力检测采用反射波法,仪器采用成都工程检测研究所研制的ZK-7EⅡ基桩动测仪。如低应变动力检测生料均化库桩,经动测桩身混凝土平均波速4.02km/s,变化范围3.47~4.34 km/s,被检测的52根桩中Ⅰ、Ⅱ类桩分别占90.4%、9.6%。通过实际检测桩基本身质量符合规范技术要求,其他桩基检验合格率达到100%,全部达到Ⅰ、Ⅱ类桩质量要求。

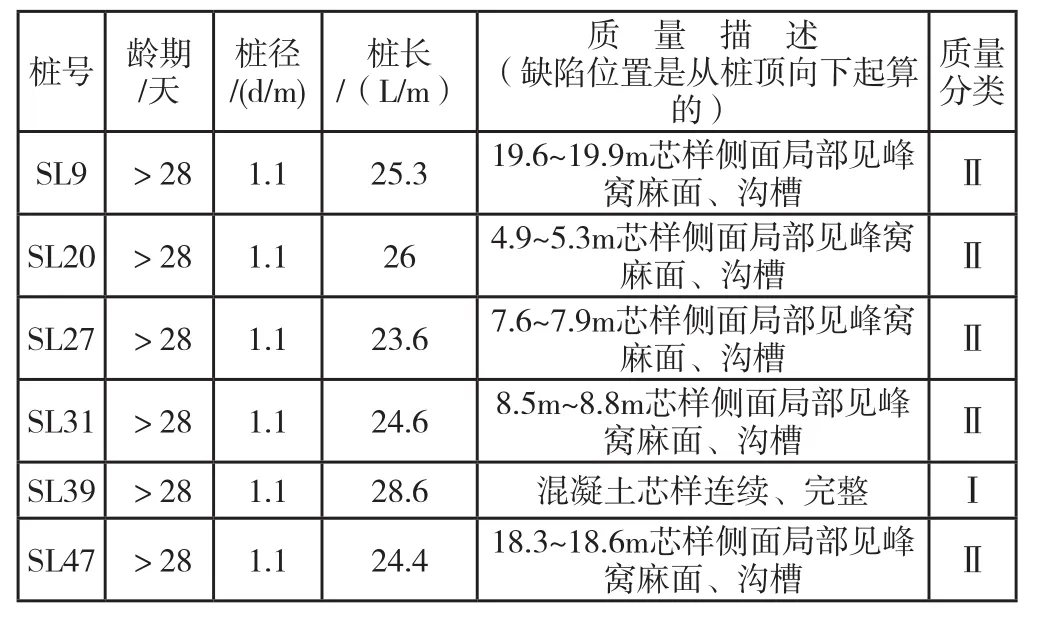

②钻芯检测桩身混凝土采用钻机取芯部岩样确定完整性,如生料均化库基桩等通过实际检测桩基本身质量符合规范技术要求,桩基检验合格率达到100%,全部达到Ⅰ、Ⅱ类桩质量要求。生料均化库基桩钻芯结果见表2。

表2 生料均化库基桩钻芯结果

3.2 其他效益

岩溶地基技术处理有很大的难度和复杂性,通过岩溶区域桩基方案论证,采取桩孔“超前钻”补勘探察实现了超前控制,使地基处理环节的工期、投资、质量、安全等得到了有效控制,桩基施工工期比预计提前18天;比大型机械开挖基础,再制作大体积混凝土基础等节省投资费用初步计算至少320多万元,实施效果良好,有效降低了施工成本,少走弯路,并保证了安全可靠性。