Φ3.8×7.0+2.5m煤磨改造体会

刘广铎

(鹿泉金隅鼎鑫水泥有限公司,河北省 鹿泉市 050200)

随着国家“十二五”规划及水泥行业节能减排形势的日趋严峻,我公司煤磨电耗、煤粉水份高的问题日益突出。 2013年初,与为电厂煤磨提供节能改造较有经验的某公司合作,对1#煤磨系统进行了改造,取得了较好效果。现将相关技术问题和几点体会与同行一起分享,希望能起到抛砖引玉的作用。

1 煤磨存在的问题

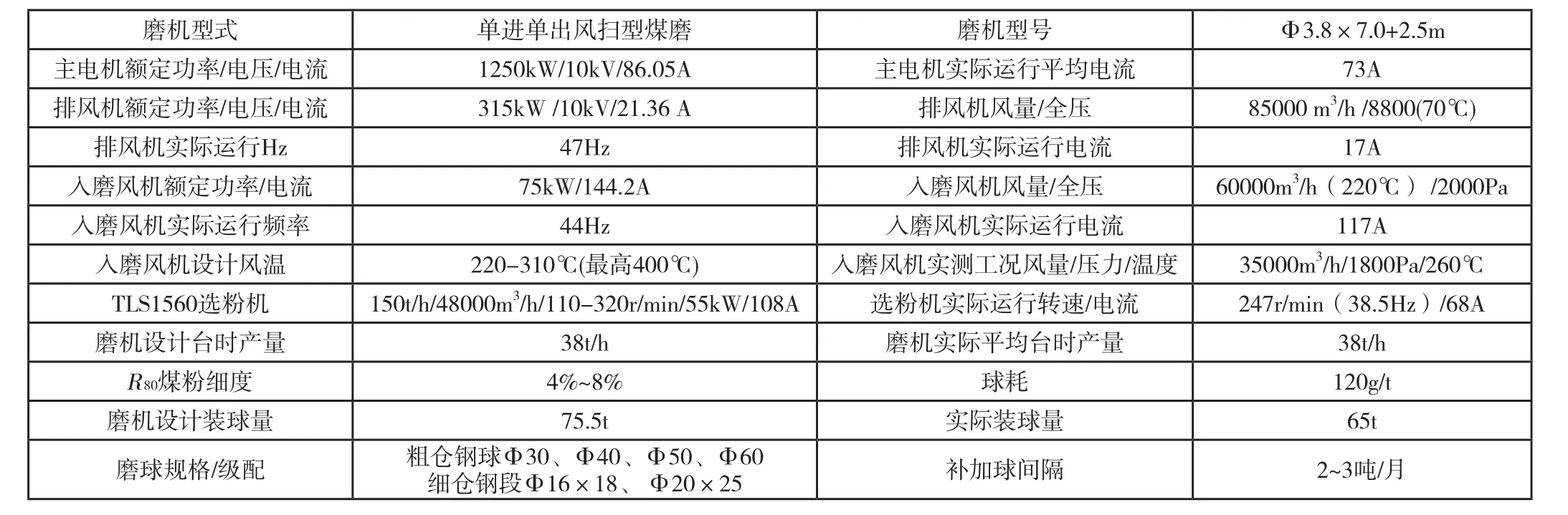

我公司两条5000t/d窑均配置Φ3.8×7.0+2.5m风扫煤磨,设备配置及运行情况(1#煤磨)见表1。

表1 1#煤磨设备配置及运行情况

存在的主要问题:

(1)电耗高,2012年平均电耗46.6度/t(含煤粉输送及原煤破碎均化),较正常水平有较大差距。

(2)改余热发电后高温风机出口风温降低150℃,煤磨热风改由窑尾取风至篦冷机取风,但取风位置偏后及管道阻力增加,入磨风温偏低(250℃),入磨原煤水分偏高,造成煤粉水分较高。水份高下煤不畅影响煅烧,为使喂煤稳定,始终保持煤粉高仓位,开停磨次数频繁甚至与窑同步运行。1#煤磨近三年基本情况见表2。

表2 1#煤磨2010~2012年基本情况

2 改造方案及出现的问题

(1)保持煤磨烘干仓长度2.5m不变;拆除粗细仓隔仓板,将2.5m的粗仓与4.5m的细仓合并为一仓,粉磨仓长度增至7.25m;粉磨仓更换为中波分级衬板;拆除原细仓3道挡料圈。

(2)研磨体由钢球和钢段更换为Ф20~60mm的锻造球,重新级配,加球量由66.61吨降至49.5吨,降低钢球加载量17.11吨。

(3)煤磨引窑头热风管位置向篦冷机高温段移2米,达到一段的末端,出风温度400℃,可使入磨热风温度达到350℃以上;加大入磨风机能力,电机由75kW增大至90kW,风机叶轮由Φ1650mm加大到Φ1790mm,提高风机全压和风量。

2013年初,利用大修机会对煤磨系统实施了上述改造。调试时发现磨尾漏料,选粉机电流高制约了产能发挥。分析原因为加球量减少粗粉循环量加大,磨尾螺旋套筒输送能力不足造成漏料,选粉机也因处理能力不足表现出过载现象。螺旋套筒内导料叶片由50mm提高到100mm以上,解决了磨尾粗煤粉堆积漏料问题。选粉机过流问题因合作厂家对水泥行业的动态选粉机无经验,为了减少气料干扰、提高分离效率,我们自行参考了LV导向叶片技术,将原48片普通导向叶片拆除一半,对保留的24片进行了改造,起到了一定的效果。LV导向叶片改造图见图1。

图1 LV导向叶片改造示意图

另外,虽然分级衬板的斜度达到了12°,但实践证明仍不能满足分级要求,钢球反分级问题未能得到解决。

3 改造效果

表3 改造效果对比

(1)电耗明显降低

煤磨主电机电流由73A降低到56A(无电容补偿),抵消风机耗能的增加,系统电耗仍降低了近7度。

(2)煤粉水分降低保证正常下料

入磨风温提高到合理水平,风量增加,煤粉水分降低1%,煤粉下料正常,并可安排煤磨避峰生产,进一步降低生产成本。

(3)球耗成倍降低,但新球价格较高,费用基本持平

技改后,1#煤磨球耗由技改前102.89g/t(2009~2012年平均值)降至52.61g/t,但新钢球价格较原普通钢球平均价格高出一倍,使吨煤粉成本升高0.05元/t。

4 二次改造解决瓶颈问题

2014年初针对选粉机的能力不足问题,将Φ1500×900转子的TLS1560选粉机改造为Φ2400×1150转子的z700选粉机,通风阻力明显降低,系统通风量大幅增加,选粉机处理能力、选粉效率得以提高,解决了制约系统的瓶颈问题,磨内的反分级现象也显著改善。

2014年3月开窑半月,各技术指标有明显变化:台时提高,风机电耗明显增加,但后排风机会相应降低。

表4 选粉机改造后主要设备电耗对比

5 改造体会

(1)行业内对煤磨电耗大多不够重视,个别厂家甚至未对煤磨电耗单独统计,将其与熟料电耗合并统计。在追求精细化管理的今天,需要的是对单台设备进行电量统计,分析耗能原因,降低能耗。此次改造的核心是降低效率较低的球磨机负荷和通风阻力,增大循环负荷并提高选粉机的分离效率使系统重新平衡到一个更为高效的状态。

(2)煤磨水分对窑系统的影响各有不同认识,最直观的应属下料不畅造成的喂煤波动,其他在生产实践中并不明显。至于水分在窑内高温下发生水煤气反应,曾有前辈做过定性分析,个人认为不符合能量守恒定律,核算时仅计算入窑煤粉温度下的水分蒸发及将蒸气加热到一级出口时的热耗即可,避免为降低1%~2%的水分过多投资或带来安全隐患。

(3)改造要以煤种、取风点特性等实际情况为准,用数据做支撑。如论证初期认为煤粉水分大应该增加烘干仓的长度,但通过急停磨做磨内水分曲线得知原煤表面水分在进入烘干仓2m后已基本烘干,若想进一步降低水分需要进入粉磨仓磨细后才能更好烘干,故取消了延长烘干仓的方案,如有必要还可缩短为粉磨仓提供空间。

(4)改造前应系统考虑问题。因磨内装球量、选粉机能力及压损、系统通风等因素互相影响,所以前期方案研讨时应统一考虑,避免出现磨机减球后选粉机制约生产、选粉机改造后粗粉铰刀能力不足成为瓶颈等。

(5)利用磨音、磨机压差等方式自动控制喂料,减少人为因素,使磨机始终处于最佳状态。另磨机补加球也利用类似方法实现精细控制,保证研磨体发挥良好效果。