基于光电检测技术的圆盘切刀实时角度调整系统设计*

陈 志,黄 浩,李海洲,罗永辉

(1.华中科技大学机械科学与工程学院,湖北武汉 430074;2.东莞华科精机有限公司,广东东莞 523808;3.东莞华中科技大学制造工程研究院广东省制造装备数字化重点实验室,广东东莞 523808;4.东莞市新望包装机械有限公司,广东东莞 523519)

0 引言

软包装(Flexible Package)是指在充填或取出内装物之后,容器形状可发生变化的包装方式,用纸、铝箔、纤维、塑料薄膜以及它们的复合物所制成的各种袋、盒、套、包封等均为软包装。它具有质量轻、废料少、成本低等优点,因此广泛应用在医药、纺织品、食品工业上。随着我国工农业的快速发展,软包装的地位正日益提高[1]。在软包装生产中,分切是一道非常重要的工序,它实现了由半成品到产品的加工[2]。分切机是一种将宽幅薄膜或纸张分切成多条窄幅材料的机械设备,广泛用于印刷及造纸、软包装等行业[3]。分切机的结构总体分为放卷、驱动和收卷3大功能结构,其简易示意图如图1所示。

图1 分切机的工作原理示意图

目前分切台对产品质量的控制普遍停留在表面的控制上,以减少启皱、纵皱、横皱、线皱、毛边等问题为主,而对于产品端面的质量关注较少,技术手段较为有限。对于端面质量的控制往往采用对分切速度、张/压力等参数的调整与控制上,切刀的角度调整,而机器的运行状况十分复杂,和很多个参数都有关系,比如机床的抖动、母带的不平整等。在实际加工中,获得一个最优的参数需要一个很长的适应过程。然而随着现代企业对包装材料的要求越来越高,提高分切机的性能,降低生产成本,缩短交货时间对提高包装印刷企业的经济效益很有必要。

本次研究主旨在于提高分切的断面质量,以光电检测技术作为支撑,设计出高精度、实时性的光电检测系统作为传感机构;基于PLC控制与伺服电机控制,对圆盘切刀进行实时角度调整闭环的控制系统。基于圆盘切刀分切原理,使用伺服驱动的可转动圆刀进行过程控制,采用灵敏的光电检测系统对带材及圆盘切刀角度进行实时检测,将检测的结果传送到控制系统,实现对圆盘切刀的实时调整闭环系统。实践表明,本次设计的系统具有测量精度高、反应速度快,圆盘切刀角度转动角度精确等优点,故能大幅提高产品质量,降低分切的成本,缩短交货时间,对设计高性能、高自动化与高柔性分切机的有很大的借鉴意义。

1 圆盘切刀分切技术

常用的分切刀具主要分为以下几种:(1)刀槽式刀片分切是使刀片伸进带槽辊的槽内分切,分切时稳定好,不过精度难以控制;(2)悬空式刀片分切是刀片直接在拉伸的膜上分切,分切宽度易调整,可任意分切宽度,但对原料的平整度要求较高;(3)圆盘分切刀片[4],圆盘分切刀分为上刀、下刀,装在分切机刀轴上,利用滚剪原理来分切厚度为0.01~0.1 mm成卷的各种电容器纸、铝箔、金属化薄膜、电影胶片、计算机带及磁带[5]。圆盘切刀是一种可以替代平压切式模切刀的高效率、高精度刀具,最早应用于烟包印后加工领域[6]。由于圆盘具有刃口坚韧、使用寿命长、高分切效率和精度,广泛应用于造纸、印刷与软包装行业,具有不可替代的地位。

虽然圆盘切刀具有上述很大优点,但要满足现代高精度、高效率以及高稳定性的现代化分切要求,圆盘形切刀也存在一些严重不足:(1)当分切规格变化大时,确定切刀位置麻烦,需要长时间的适切;(2)由于切材、机床振动等一些不稳定性因素,圆盘切刀与切材的相对角度会有一定程度的变化,普通机床无法实现自动调整。虽然切角偏差很小,但由于进给长度大,累积误差也不可忽视,实际加工数据显示:当切角偏差10-2rad,每卷的分切长度为100 m,累积误差为1 m。市场调查显示:对于一条年产万吨级的聚酯薄膜来说,如果分切优等品率提高40%,可产生直接收益200万元;每卷减少1米跑偏,就可以减少约0.5吨损耗,减少约5.4万元损失。从某种程度上来说,“好产品是切出来的”。

2 光电检测技术

光电检测技术在机械结构设计上多用于位置、角度以及平面检测,其特点是可以实现无接触、微细检测,因而可以将微小机械动态检测变成观点静态检测,从而很大程度上简化机械结构[7]。光电检测技术具有高精度、高灵敏度、成本低和可靠性高等明显特点,具体表现如下:最高的检测精度可达0.05 μm/m;反应速度达到光速,为现代最快的检测手段之一;许多光电检测设备均采用自适应调整装置,具有较强的抗干扰性;然而该技术对硬件设备和软件设备要求也较高。因此将光电检测技术应用到圆盘分切技术中,能够较好地弥补圆盘切刀在实际加工中的不足。

2.1 光电检测原理

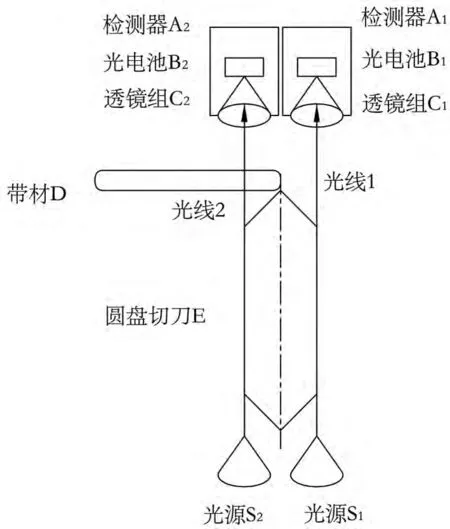

光电检测装置主要应用光电传感效应原理,将输入光信号转换为电信号输出[8]。它主要由光源S、透镜组C、光电池B以及检测器A等组成,其检测原理示意图如图2所示,光源S发出高频光信号,将圆盘切刀E的端面置于光路中,光信号通过透镜组C汇聚到光电池B,检测器A检测光电池B的接收光信号转化成的电信号,经选频放大带通滤波及信号精密整流电路,最后输出稳定的电压信号。

图2 光电检测原理示意图

2.2 光电检测装置

本次研究的光电检测装置,主要根据图2的光电检测原理,实际的光电检测装置如图3所示。该装置相当于由两套图2的装置构成。在实际操作中,首先需要对光安装,即根据检测器(A1、A2)的电信号,安装圆盘切刀的参考位置;其次,切除带材过程中,将圆盘切刀E由于受到带材D切除阻力、机床振动等干扰因素,会发生微小量(10-1rad)的角度偏离,则进入透镜组(C1、C2)的光通量就会改变,输出的电压信号也会发生变化,并将两个检测器(A1、A2)的电信号实时传送给控制系统;最后,控制系统根据两个检测器(A1、A2)电信号的变化,实时控制角度调整系统,微调圆盘切刀的端面角度,使圆盘切刀E的两个端面分别与光线1和光线2平行,最终使得两个检测器(A1、A2)的电信号均达到最大。实验结果显示,本次研究中的光电检测装置对圆盘切刀角度的检测精度为10-2rad。

3 角度实时调整系统

精密的角度实时调整系统集成光电检测技术、精密机械技术、现代控制技术以及现代数值计算理论于一体,可对二维及三维运动目标进行检测并实时测量空间坐标,具有高精度、实时性、动态监测和高稳定性等优点,广泛应用于汽车、船舶、核工业以及航空航天等精密机械制造领域[9-10]。本次研究设计的角度实时调整系统,采用伺服电机与PLC控制精密的角度调整机械装置,包括伺服电机、PLC控制系统、角度测量系统、角度驱动系统和角度调整机械控制模块。实验结果显示,本次设计的角度实时调整系统的校正精度高达±2×10-1rad,系统调节滞后仅为0.1 s。

图3 光电检测装置示意图

3.1 角度实时调整控制系统

本次设计的角度调整控制系统采用PLC控制结合伺服控制技术,实现对角度实时调整系统精确的控制。PLC控制具有实时性、高可靠性、高性价比及使用维修方便,广泛应用于各种工业控制场合[11]。伺服电机系统(servo motor system)一般由伺服电机及其专用驱动器系统组成,具有线性度高、控制精度高、响应速度快、稳定性好和抗干扰能力强等优点。伺服电机是伺服系统中控制机械元件运转的发动机,其控制精度由伺服电机后端的旋转编码器保证。本次研究将上述二者的结合起来,优势互补,伺服电机与专用驱动器配套使用时,控制器(PLC)向伺服电机驱动器提供相应的控制脉冲,调整脉冲频率和伺服电机转向的控制信号即可实现控制器(PLC)对伺服系统进行精确的控制,这种结合控制方式很大程度上逐渐取代其他的控制方式。

角度调整控制系统包含显示电路、电源电路、单片机控制系统、驱动电路、角度检测电路和机械控制模块等,如图4所示。闭环系统控制流程如下:

(1)角度检测电路监测圆盘切刀的相对角度,将光信号转化为电信号,并端面偏差值传输给PLC控制系统;

(2)根据光线1和光线2的信号差,通过一定的数值计算、变换算法,将PWM驱动信号传给驱动电机;

图4 系统控制总体流程图

(3)驱动电机控制角度调整组件,给出相应的控制方式,通过机械控制模块进行实时调整圆盘切刀的角度。

如此循环步骤(1)~(3),实时性、闭环调整圆盘切刀与切材的相对角度。由于单片机系统是一个数字系统,其控制信号的变换不易受外界干扰,整个系统工作可靠,从而利用单片机控制系统能精确地实现对PWM波占空比的调整,达到对角度的精确调整。

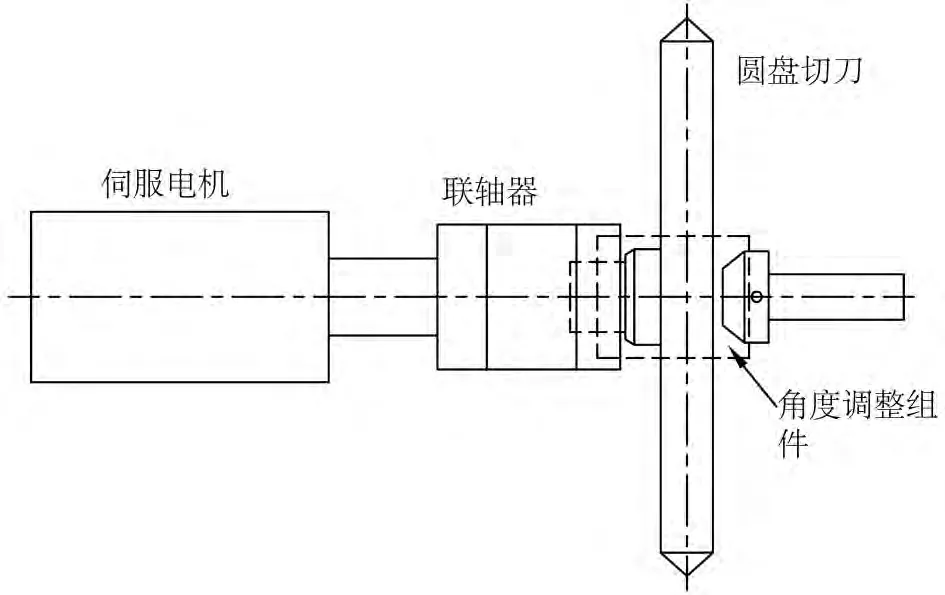

3.2 角度实时调整机械控制模块

机械控制模块为角度实时调整系统的执行机构,该模块的控制精度直接影响圆盘切刀与切材的相对角度精度。机械控制模块包括:伺服电机、联轴器和角度调整模块,如图5所示。PLC给出的PWM信号控制伺服电机,伺服电机通过柔性联轴器与柔性的调整原件连接,其中的柔性调整原件的材料采用橡胶,其目的是为了减少调整过程中,圆盘切刀与轴肩的冲击。与此同时电机驱动角度调整组件,根据PLC给出的调整信号,通过弹簧伸缩,控制压块运动转化为相应圆盘切刀的运动,调整圆盘切刀与切材的相对角度,从而保证圆盘切刀切出来的材料具有高端面质量。

4 结论

图5 角度调整机械控制模块简图

本次研究设计,基于光电检测原理,设计出高精度、实时性的圆盘切刀端面与切材相对角度的检测系统,检测精度高达10-2rad;在此基础上,设计了角度实时闭环调整系统,该系统控制原理由PLC控制与伺服电机控制相结合,PLC的实时性保证了该系统的高灵敏性,闭环调整系统保证高精度调节,再结合弹簧压块调节,整个系统能够满足现代分切技术的要求。本次设计的角度实时闭环调整系统在新望XW-221C全自动分条机上得到应用,在全速生产时,调节精度精度可达±2×10-1rad,实际生产效果达到了预期希望,对其他分切技术具有较大的借鉴价值。

[1]赵延伟.软塑包装发展现状及加入WTO后面临的形式[J].中国包装工业,2005(07):11-14.

[2]尹章伟,毛中彦.包装机械[M].北京:化学工业出版社,2006.

[3]李志鹏,李兴根.分切机上位机控制系统的设计[J].轻工机械,2006,24(3):90-93.

[4]金国斌,张华良.包装工艺技术与设备[M].北京:中国轻工业出版社,2009.

[5]焦志贤.圆盘分切刀[J].机械制造,1994(11):19-21.

[6]蔡玉明.互感器铁心片裁剪工艺的改进及切刀式冲模设计[J].机械设计与制造,2003,29(2):60-62.

[7]蔡吉飞,赵鸿宾,张祖明.光电检测技术在机械设计制造中的应用[J].机械设计与制造,1999(1):56-57.

[8]姜衍仓,田芳勇.光电编码器在非圆齿轮滚齿加工自动对刀中的应用[J].机械设计与制造,2003(2):167-168.

[9]田学光,田兴志,刘轩,等.大型精密转台高精度角度微驱动装置的研制[J].光学精密工程,2010,18(5):1112-1118.

[10]刘万里,曲兴华,欧阳健飞,等.激光跟踪测量系统角度自动校正装置设计[J].光学精密工程,2008,16(9):1695-1700.

[11]张跃明,官文,邓卫平,等.基于PLC的自动换刀系统研究[J].机械设计与制造,2012(11):23-25.