钟式高炉炉顶压力控制模型研究与应用

吕勇,李苹

(攀枝花钢钒有限公司能源动力中心,四川攀枝花617000)

燃气

钟式高炉炉顶压力控制模型研究与应用

吕勇,李苹

(攀枝花钢钒有限公司能源动力中心,四川攀枝花617000)

通过自主研发钟式高炉炉顶压力控制模型,解决钟式高炉控制系统存在突变和叠加调节的技术难题,实现钟式高炉炉顶压力的稳定控制,在满足高炉对炉顶压力精度需求的同时实现了二次能源的高效利用。

高炉;炉顶压力;控制模式

1 前言

高炉产生的荒高炉煤气进入重力除尘器粗除尘后,进入散热器温度控制在200℃以下,然后进入布袋干式除尘器(简称BDC)进行精除尘,除尘后的净煤气经过TRT发电或者减压阀组减压后一部分直接送高炉热风炉使用,另一部分进入冷却塔冷却后进入高炉煤气主管网。

2 传统顶压控制模式

攀钢能源动力中心从1998年在4#高炉引进、吸收日本反吹布袋除尘及TRT工艺的基础上结合攀钢地理环境、场地布置及高炉冶炼特点,对整个工艺系统进行改进、优化,形成独具特点的反吹布袋除尘的全干式煤气净化除尘工艺技术。目前共有3座高炉均为无钟式高炉,在TRT不运行时高炉炉顶压力控制主要由减压阀组的四阀调节系统控制;在TRT运行时高炉炉顶压力控制主要由TRT静叶的开关进行控制,减压阀组全部关闭,只有当炉顶压力升高到设定值+0.8 kPa时,减压阀组的四阀调节系统的随动阀(单一PID参数)参与控制。

经过多年运行,无钟式高炉TRT运行时炉顶压力能够控制在设定值的-5~+1 kPa,最大偏差为-8~+3 kPa,基本能够满足高炉对炉顶压力的控制精度要求。

3 钟式高炉TRT系统炉顶压力控制存在的问题分析

攀钢2#、3#高炉为钟式高炉。在设计钟式高炉TRT系统时,没有考虑钟式高炉与无钟式高炉的区别,遵循无钟式高炉炉顶压力控制原理进行设计,但引进了高炉均压阀、料流阀、入炉风量等信号。

2009年10月26日,2#高炉TRT系统建成,进行负荷试车,当TRT并网运行后,炉顶压力控制精度不能满足高炉需求,出现高炉炉顶压力波动达到设定值的-20~+20 kPa,严重影响到高炉的生产,TRT系统不得不停运,无法实现余压余能的利用。如果不能解决钟式高炉炉顶压力的控制问题,其TRT系统只能是摆设。

针对上述问题,开展专题分析,其原因如下:

3.1 钟式高炉与无钟式高炉均压、上料时对煤气的需求存在较大的区别

攀钢2#、3#高炉是1200 m3的钟式高炉,1#高炉是1200 m3的无钟式高炉,4#高炉是1350 m3的无钟式高炉,新3#高炉是1350 m3的无钟式高炉,主要区别是:

2#、3#高炉的大钟容积为33.5 m3,每一批料重量在21~22 t,在其料流阀打开时矿石等原料大约3 s中全部进入炉内;1#高炉气密箱容积为18 m3,每一批料重量在22~23 t,在其料流阀打开时矿石等原料通过旋转溜槽经过60 s左右进入炉内;4#高炉气密箱容积为24 m3,每一批料重量在25~26 t,在其料流阀打开时矿石等原料通过旋转溜槽经过60 s左右进入炉内;新3#高炉气密箱容积为40 m3,每一批料重量在40~42 t,在其料流阀打开时矿石等原料通过旋转溜槽经过60 s左右进入炉内。每次上料间隔3~8 min,根据炉况的变化,上料时间间隔不同,而且每次间隔不一。料堆比重约为1.8 t/m3。

无钟式高炉上料通过布料器布料,每一批料,对高炉炉内来说基本上是不间断上料,上料比较均匀。而钟式高炉是集中上料,每一批料直接通过高炉大钟料流阀开直接放入高炉炉内,上料相对集中,布料不均匀。

根据上述资料计算,2#、3#高炉均压时因有22 t的料,余下的体积为:33.5-22/1.8=21.3 m3;大钟料流阀开,需要的体积为12.2 m3。在高炉炉顶压力为120 kPa,煤气温度变化不考虑时,需要的煤气量分别是:

根据公式P1×V1=P2×V2,均压时V1=P2×V2/P1=(88.9+120)×21.3/88.9=50.1 m3,按照15 s均压完成,折合为小时流量为:12012 m3/h;上料时V1=P2× V2/P1=(88.9+120)×12.2/88.9=28.67 m3,按照2 s上料完成,折合为小时流量为:51602 m3/h。

1#高炉均压时因有23 t的料,余下的体积为:18-23/1.8=5.2 m3;大钟料流阀开,需要的体积为1.28 m3。在高炉炉顶压力为120 kPa,煤气温度变化不考虑时,需要的煤气量分别是:

根据公式P1×V1=P2×V2,均压时V1=P2×V2/P1=(88.9+120)×5.2/88.9=12.2 m3,按照15 s均压完成,折合为小时流量为:2932 m3/h;上料时V1=P2× V2/P1=(88.9+120)×12.8/88.9=30.08 m3,按照60 s上料完成,折合为小时流量为:1804 m3/h。

从上述钟式高炉与无钟式高炉的计算结果对比来看,需要的煤气体积不同,特别是折合为小时流量后变化区别较大,相应经过TRT的煤气流量变化也非常大,相应TRT对炉顶压力调节难度增加。

3.2 钟式高炉对高炉煤气全干式除尘及TRT系统带来的影响

由于上述钟式高炉与无钟式高炉设备结构形式及上料制度的不同,给高炉煤气全干式除尘及TRT系统带来以下新问题:

3.2.1 高炉均压、开大钟上料时需要的煤气量较大,此时经过TRT的煤气量会突然减少,要求TRT静叶能够快速关闭;均压完成和上料完成时,经过TRT的煤气量会突然增加,要求TRT静叶能够快速开,以实现对高炉炉顶压力的控制精度。因此每次上料经过五次突变过程,突变为:均压、均压完成、等待、上料、上料完成,上述时间在30~80 s内完成。由于上述突变的存在,钟式高炉炉顶压力的控制模型与无钟式高炉炉顶压力的控制模型存在较大的区别,采用无钟式高炉炉顶压力的控制模型不能适应钟式高炉的生产,达不到高炉炉顶压力控制精度(要求在设定值的-4~+2 kPa)。

3.2.2 TRT和减压阀组均为高炉炉顶压力控制设备,两者并联运行。在TRT运行时主要由TRT静叶实现高炉炉顶压力控制,在TRT不运行时主要由减压阀组实现高炉炉顶压力控制。减压阀组的调节精度高、灵敏性高,其PID设置为:P=12;I=6;D=2,动作非常灵敏,稍微炉顶压力发生变化,减压阀组的跟踪阀就会跟踪。如果,TRT静叶调节速度慢,减压阀组会随时跟踪,首先影响高炉炉顶压力的调节精度,从而影响高炉生产,其次影响TRT发电量和发电负荷,从而影响公司生产效益,因此TRT静叶调节速度必须快于减压阀组调节速度。由于TRT静叶调节速度的加快,并且减压阀组调节速度也非常快,两者调节容易产生重叠,互相争夺高炉炉顶压力的控制权,产生系统振荡和干扰,静叶开度就会在0~100%范围内开关,减压阀组跟踪阀也会在0~100%范围内开关,在2009年10月26日~11月18日2#高炉TRT试车过程中,2#高炉炉顶压力每次试车均出现-20~+20 kPa波动,造成两个后果:(1)不能满足高炉炉顶压力控制精度,TRT不得不停运,因此无法发电或者发电量极低;(2)造成高炉炉况失常,被迫减风,以恢复炉况,严重影响到高炉的生产。

4 攀钢钟式高炉炉顶压力控制模型研究和措施

由于高炉的结构形式和上料制度是不可能短时间改变的,并且高炉生产是第一位,如果不能解决高炉炉顶压力调节精度问题,新建设的TRT就成为摆设,二次能源无法回收利用,投资效益无法体现,严重影响公司效益。因此,如何适应高炉生产,研究保证TRT系统运行时炉顶压力的控制模型就是必须解决的问题。经过多次技术分析、研究和沟通,形成如下技术方案和措施:

4.1 钟式高炉炉顶压力的控制模型的建立

针对2009年10月26日~11月20日TRT试车中先后出现的问题,提出了以下钟式高炉炉顶压力的控制模型:

首先,确立正常情况钟式高炉炉顶压力的控制模型:以高炉炉顶压力设定值减去0.8~1.5 kPa作为TRT控制高炉炉顶压力的设定值,优化TRT静叶PID调节参数,使其能够满足正常情况下对高炉炉顶压力的控制要求。

其次,引入高炉炉顶均压阀动作信号到钟式高炉炉顶压力的控制模型,进行炉顶压力的TRT静叶开度补偿,在高炉炉顶均压阀动作信号发出后,对TRT静叶开度在一定时间内进行斜率补偿,到设定时间后自动按照一定的斜率恢复。

再次,引入高炉炉顶上料用料流阀动作信号到钟式高炉炉顶压力的控制模型,进行炉顶压力的TRT静叶开度补偿,在料流阀动作信号发出后,对TRT静叶开度在一定时间内进行斜率补偿,到设定时间后自动按照一定的斜率恢复。

最后,在钟式高炉炉顶压力的控制模型中增加炉顶压力偏差值补偿,当炉顶压力偏差值大于一定值时,进行炉顶压力的TRT静叶开度补偿。当炉顶压力偏差值小于一定值时,进行炉顶压力的TRT静叶开度补偿恢复。

目前主要采用前三项进行炉顶压力的控制,最后一项作为备用措施,有效确保钟式炉顶压力得到有效的控制,保证高炉顺利生产。

4.2 关于TRT静叶和减压阀组互相争夺炉顶压力控制权,重叠调节炉顶压力,造成高炉炉顶压力波动大的问题,提出以下解决方案

将减压阀组的PID设置为双PID调节参数。以TRT运行模式为区别,设置减压阀组的PID设置为双PID调节参数。当TRT运行时,减压阀组跟踪阀自动转入一套PID调节参数,此时减压阀组跟踪阀调节和反应速度、调节精度自动降低,基本不参与高炉炉顶压力的调节,只有在高炉炉顶压力实际值大大高于高炉炉顶压力设定值(如+3 kPa、+5 kPa)时,才参与高炉炉顶压力的调节;当TRT不运行时,减压阀组跟踪阀自动转入另一套PID调节参数,此时减压阀组跟踪阀调节和反应速度、调节精度自动增加,进行高炉炉顶压力的调节。

5 具体实施方案和措施

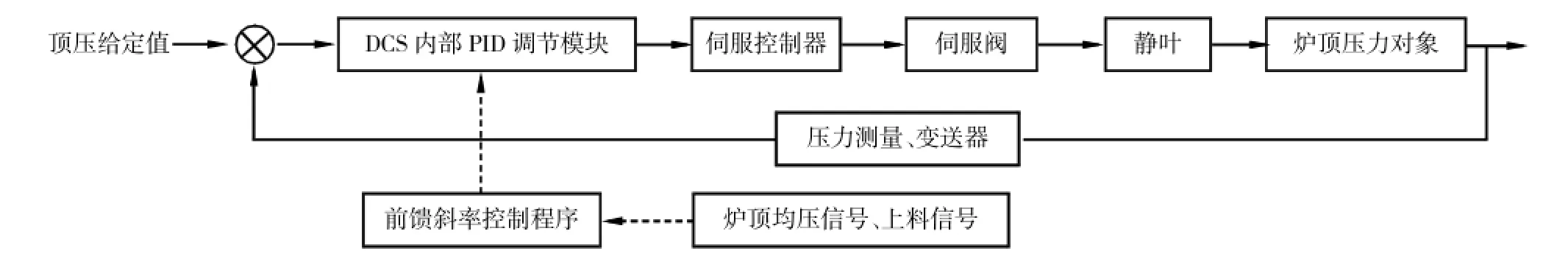

5.1 钟式高炉炉顶压力自动控制原理图(见图1)

图1 钟式高炉炉顶压力自动控制原理图

可以看出,钟式炉顶压力自动控制程序是在无钟式炉顶压力自动控制程序中增加了前馈斜率逻辑控制程序。该程序在出现炉顶压力变化前的事先控制,确保炉顶压力在各种突变因数作用下不出现波动,不产生系统振荡,保证系统调节的稳定性。

5.2 针对TRT静叶和减压阀组调节炉顶压力重叠,造成高炉炉顶压力波动大的问题,以TRT运行模式为区别,将减压阀组顶压调节的PID设置为双PID调节参数。TRT模式时,高炉减压阀组调节采用弱PID,高炉模式时,高炉减压阀组调节采用强PID。该措施主要是消除叠加调节,不使叠加调节现象出现。

5.3 将高炉炉顶均压阀动作信号、高炉炉顶料流阀动作信号引入钟式高炉TRT炉顶压力的控制模型。具体如下:

5.3.1 当高炉均压信号到,选择均压信号到的那一刻静叶开度的30%开始补偿;当高炉均压信号到后,持续20 s后高炉料流信号仍未到时,则只补偿均压信号到的那一刻静叶开度的30%,补偿时间为20 s。

5.3.2 当高炉料流信号到时,按静叶开度2%/s(可调)的速率补偿,补偿时间为6 s(时间根据工艺情况可调整)。

以上的补偿量均在顶压调节常规PID输出的基础上叠加。

5.3.3 从以上任一发生补偿的条件开始计时35 s(时间可调)时间到,按0.45%/s(可调)的速率释放补偿量。

5.3.4 考虑到信号的真实问题,如果均压信号和料流信号从高炉传递过来均正常,按以上方案进行补偿;如果均压信号正常,料流信号故障,则只补偿20 s;如果均压信号失常,则只补偿料流信号。

6 攀钢钟式炉顶压力控制模型研究运行效果

6.1 达到了稳定控制钟式高炉炉顶压力的目的,炉顶压力控制在设定值的-3~+1 kPa之间,保证了高炉的运行稳定,同时从原来每天专业技术人员现场守护,一旦超过一定的炉顶压力偏差值TRT被迫下网,每天发电仅仅4~6 h,2009年11月发电量仅仅176.19万kW·h,改变为不需要专业技术人员现场守护TRT能够24 h稳定运行,2#TRT达到了长期稳定运行,为公司生产创造了可观的经济效益。

6.2 2#钟式高炉炉顶压力控制模型研究和对净煤气减压阀组实行双PID调节参数措施的成功开发,在3#高炉推广使用,实现了2009年12月31日3#高炉TRT一次试车成功,炉顶压力控制稳定,确保了高炉及全干式除尘及TRT系统的安全、稳定生产,实现了公司经济效益最大化。

6.3 减少由于炉顶压力控制难度大,波动范围大,造成高炉炉况失常引发的高炉减风、休风次数,保证了高炉正常生产的同时,其TRT稳定运行,实现了二次能源的高效稳定利用,为攀钢的节能降耗和提高经济效益做出了显著的贡献。

7 结论

通过自主研发钟式高炉炉顶压力控制模型,解决了控制系统存在突变和叠加调节的技术难题,实现了钟式高炉炉顶压力的稳定控制,满足了高炉生产需求的同时,保证了TRT的运行,年创经济效益971.5万元,实现了二次能源的高效稳定利用,为攀钢的节能降耗和提高经济效益做出了显著的贡献。同时该模型已经推广到新3#无钟式高炉的炉顶压力控制系统中,取得了较好的效果,在西昌分公司高炉中也可以推广使用。

Research and Application of BF Top Pressure Control Model of Clock Type

LV Yong,LI Ping

(The Energy and Power Center of Pangang Group V-Ti Co.,Ltd.,Panzhihua,Sichuan 617000,China)

Through independent research and development of blast furnace top pressure control model of clock type,the hard technical problem of sudden change and overlaid adjustment in the clock-type blast furnace control system was solved,realizing stable control of blast furnace top pressure and high-efficiency utilization of secondary energy while satisfying the precision requirement of furnace top pressure.

blast furnace;top pressure;control model

TF083.4

B

1006-6764(2014)01-0015-03

2013-08-22

吕勇(1970-),男,1993年毕业于山东矿业学院济南分院,燃气专业首席工程师,现从事燃气运行技术工作。