翻板机自动控制系统的设计与实现

廖雪超,钟 实,廖生伟

(1.武汉科技大学计算机科学与技术学院,2.武钢热轧总厂中厚板分厂,湖北武汉 430080)

1 引言

在汽车板制造过程中,车体板材在加工成形过程中,需对其进行上下翻转,以保证后续工序的顺利进行。以往要完成这一工序,主要依靠工人的手工操作,既费时又费力;如果采用自动翻板机,不但可以减轻劳动强度,而且还大大的提高了工作效率。

本系统中,工作台的翻转采用变频系统驱动,夹紧梁上下动作和送料平台的前进、升降动作采用液压系统驱动,并利用PLC来实现翻板机的自动控制。

2 系统工艺流程

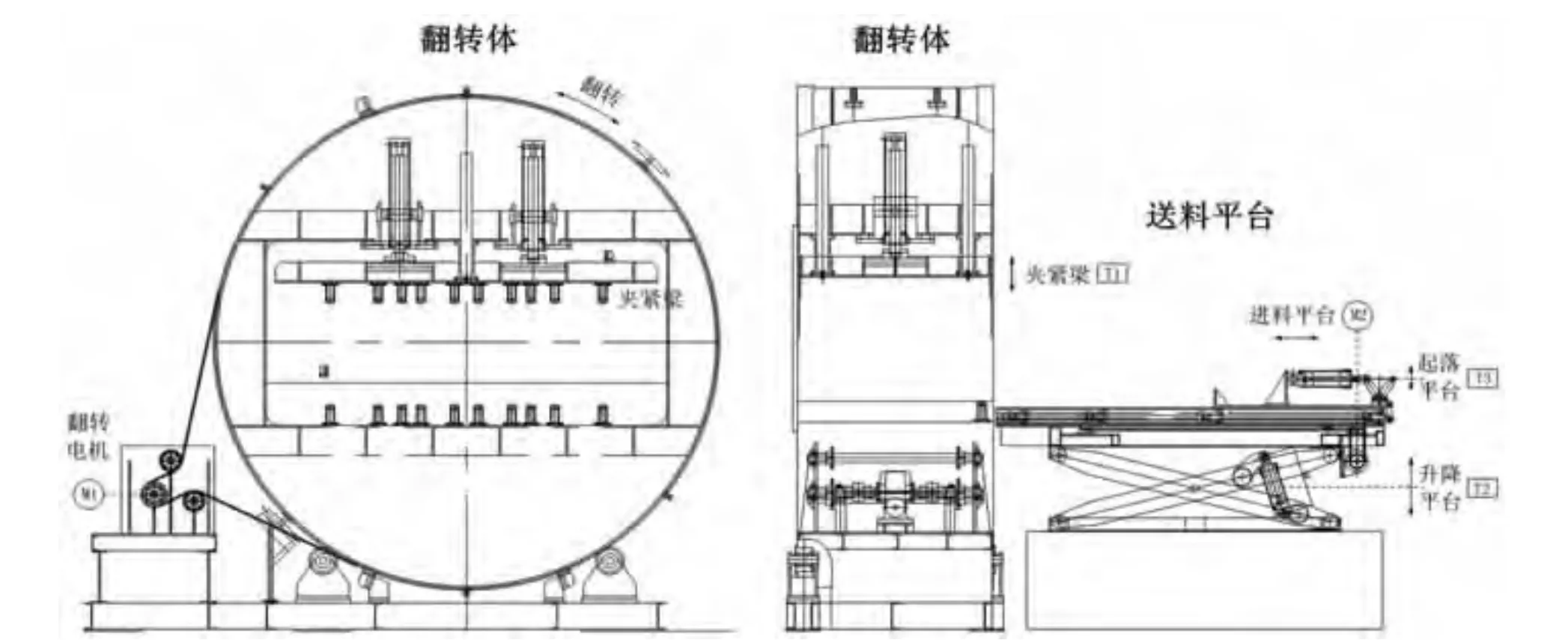

本翻板机系统主要设备如图1所示,主要包括:翻转体、送料平台、液压系统[1]、传动系统。翻转体部分主要由:两台夹紧梁,翻转圆盘、底座、翻转电机等组成。其中,夹紧梁由液压油缸驱动,翻转圆盘有翻转电机驱动。送料平台部分主要由:进料平台、起落平台和升降平台等组成[2]。其中,进料平台由电机驱动,起落平台和升降平台由液压油缸驱动。

翻板机的工作流程是:物料落至进料平台后,升降平台先将其上升对准翻转体台面,起落平台再将其顶起,然后由进料平台将钢板送入翻转体内,此后,起落平台落下,将钢板平稳放至翻转体内的钢板夹紧区,再驱动进料平台后退离开翻转体。此时,翻转体内的夹紧梁向下夹紧钢板,然后进行翻转,达到合适位置时,停止翻转,撤销夹紧,由进料平台台将物料取出、运走。

本翻板机的翻转对象是多张叠加在一起的汽车薄板,系统工作时,主要控制要点有两点:

(1)夹紧梁的夹紧力需根据钢板数量、厚度和重量进行自适应调整:钢板数量多、厚度大、重量大时,需适当增加夹紧力,确保钢板能被可靠的夹紧,以防止在翻转过程中滑落造成事故;钢板数量少、厚度薄、重量小时,需适当减小夹紧力,以防止夹伤钢板。

(2)翻转体夹紧物料后整体重心偏下,在翻转过程中,整个翻转圆盘的重心会随着翻转角度发生改变,翻转电机的负载也呈现不均衡的波动现象,因此在控制翻转电机时需加以注意。

图1 翻板机系统工艺图

3 控制系统硬件设计

根据翻板机的工艺流程和控制要求,本控制系统由触摸屏、PLC、传动系统、液压系统等组成。

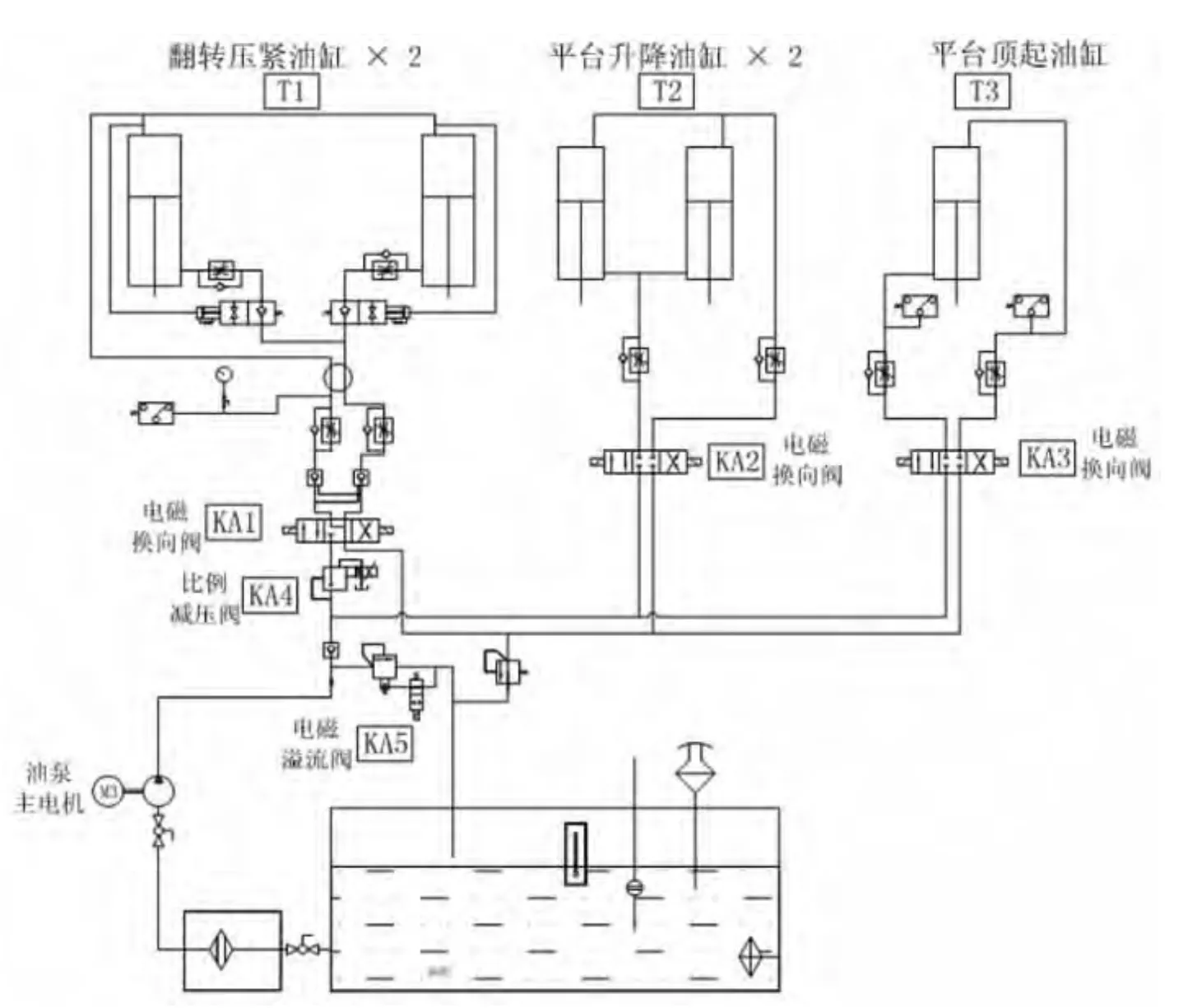

3.1 液压系统

液压系统原理如图2所示,由油箱、过滤器、2台翻转夹紧油缸,2台平台升降油缸、1台平台顶起油缸等组成。每一个液压驱动子系统各配备一台电磁换向阀KA1、KA2、KA3,来控制油缸的动作方向。翻转夹紧液压子系统还配备一台比例减压阀KA4,以调整该部分的油压,使系统能根据物料情况适时的调整夹紧力。当子回路油压到达夹紧设定值时,则向PLC发送钢板夹紧确认信号,PLC接收到夹紧信号后,控制电磁换向阀KA1回到本位,停止供油,从而使油缸停止动作。

整个液压系统还配置一台电磁溢流阀KA5,以保证液压系统工作时,主回路油压为设定值(如160 kg)。而将多余的油溢流回油箱[3]。

图2 液压系统控制原理图

3.2 翻转系统

在翻转台相应位置安装有正、反转减速限位开关和停止限位挡板,当传动装置驱动翻转台正转或反转,到达设定水平位置后,由正、反转限位开关检测出该信号,并发送给PLC,由PLC控制传动装置减速或停止翻转动作。

3.3 传动系统

传动系统包括:翻转电机M1、进料平台驱动电机M2和主油泵电机M3。其中,进料平台电机M2需根据系统进料和出料的限位要求进行逻辑联锁控制。翻转电机M1的负载由钢板物料的重量、厚度、数量等参数决定,同时,翻板机在工作时,需频繁启动、停止、正反转,而翻转体在翻转过程中,整个翻转圆盘的重心会随着翻转角度发生改变,从而造成翻转电机冲击力大、启动频繁、受力不均、负载不均衡等现象[4]。

鉴于此,系统设计由变频器驱动翻转电机,采用双闭环控制方式对翻转电机M1进行控制。系统中外环为速度环,内环为电流环。速度环的输出为电流环的给定(力矩给定),该电流环也称为转矩环。速度闭环的反馈量由速度编码器提供。

3.4 P L C控制系统

PLC控制系统原理如图3所示,在翻板机工作时,实时检测整个系统的状态信号,包括:液压系统的压力、温度;翻转体正、反转限位;进料平台的前、后限位;起落平台的上、下限位;升降平台的上、下限位等。并按照系统控制要求,完成送料、夹紧、翻转、出料等一系列动作。触摸屏作为系统人机交互界面,通过RS485串口通信方式与PLC进行通信。为操作人员提供在线监测、参数输入以及手动控制等功能。

图3 P L C控制系统原理图

4 控制系统软件设计

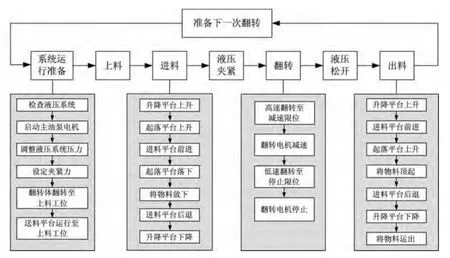

本系统分为手动和自动两种控制方式。手动方式时,操作人员可通过触摸屏和操作台的控制按钮直接对翻板机的各个部分进行点动控制。自动方式时,由PLC根据操作人员的设定值,进行全自动控制,图4为自动控制方式的流程图。

图4 翻板机自动控制方式的软件流程图

(1)系统运行准备

a检测液压系统液位、油温、滤油器、吸油口滤阻等设备,PLC根据油温控制油加热器和风冷电机,使液压系统温度控制在正常范围内;

b启动主油泵电机;

c设置液压系统的夹紧力,夹紧力由PLC控制调整,PLC内记录不同规格和数量板材所需夹紧力值配方数据,并在操作屏上设定和调用;

d控制翻转圆盘翻转至上料工位(由限位开关,碰块、制动器实现);

e检查送料平台是否准备好:进料平台后退至后限位、起落平台下降至下限位、升降平台下降至下限位;

(2)上料

操作人员控制行车将物料落入送料平台的规定范围内;

(3)进料

(4)液压夹紧

a由PLC根据夹紧力设定值,将处理的结果转换为压力信号,输出给比例减压阀KA4,完成液压系统的压力设定;

bPLC控制电磁换向阀KA1来驱动油缸进行夹紧动作;

cPLC对液压系统的实际工作压力进行实时监测,并与设定值进行比较,当子回路油压到达夹紧设定值时,则向PLC发送钢板夹紧确认信号;

dPLC接收到该夹紧信号后,控制电磁换向阀KA1回到本位,停止供油,使油缸停止动作;

(5)翻转体旋转180度

(6)液压松开

a控制电磁换向阀KA1,驱动夹紧油缸退回至松开限位;

bPLC接收到该松开限位信号后,控制电磁换向阀KA1回到本位,停止供油,使油缸停止动作;

(7)出料

(8)准备下一次翻转

5 结论

本翻板机自动控制系统已投入运行使用。系统可根据当前物料参数,实时调整夹紧力,使系统实现物料的可靠夹紧和翻转,并可防止钢板被夹伤。操作人员通过触摸屏对物料、压力、速度等系统参数进行设定后,启动系统,可实现一键翻钢,大大提高了系统的稳定性和运行效率。

[1]胡坚.几种中板翻板机典型结构的运动分析 [J].重钢技术,2008,51(4):36-39.

[2]张林,姚成刚,邹艳云.翻板机构的设计及其应用[J].包钢技术,2012,38(3):53-54,57.

[3]刘歌,王勤.中厚板翻板机的设计与仿真[J].冶金设备,2008,169:33-34,74.

[4]窦玉香,郜拥军,王煜皓,焦爱红.翻板机主传动装置的改进[J].河南冶金,2002,2(48):32-33.