“导圆”节点在散货船中的应用

章 锐,汪家政,林 伟

(金海重工股份有限公司,浙江舟山 316291)

0 引言

散货船是三大主流民用船型之一,随着船舶工业的快速发展,国内散货船的设计水平已逐步接近行业先进水平,但仍有可进一步提高的地方,特别是对现场生产施工方面考虑还可以更加细致。近两年,随着经济危机的波及面不断扩大,航运及船舶市场持续低迷,散货船价格触至最低谷[1],要想避免“造一条亏本、两条持平、三条微利”的局面,压缩船舶建造成本对各个船厂来说就是最好的“节流”方式。

造船是一个综合性工业,它的作业面大、工种繁多、造船周期长。如何提高生产效率、产品质量,以及缩短造船周期,一直是造船人探求的目标[2]。设计作为生产的源头,先进的设计对降本增效有着至关重要的作用。

船体零件之间的连接被称为节点,船体结构是由各种节点组成,“导圆”作为一个典型节点在船舶设计中被大量利用,合理的利用“导圆”设计不仅能平衡生产过程中加工和焊接的工作量,解决工序瓶颈,还能降低工作难度,避免安全事故,实现绿色造船;不合理的利用则反之。

1 “导圆”的合理应用

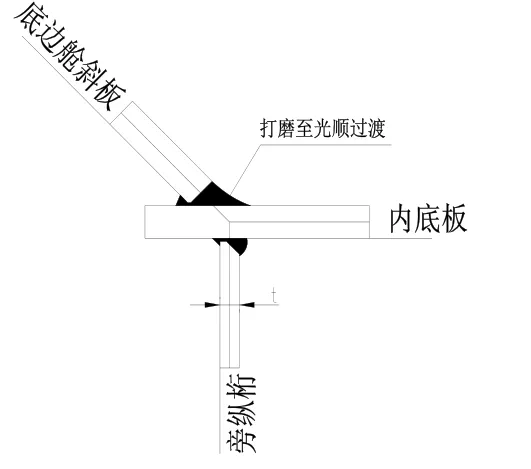

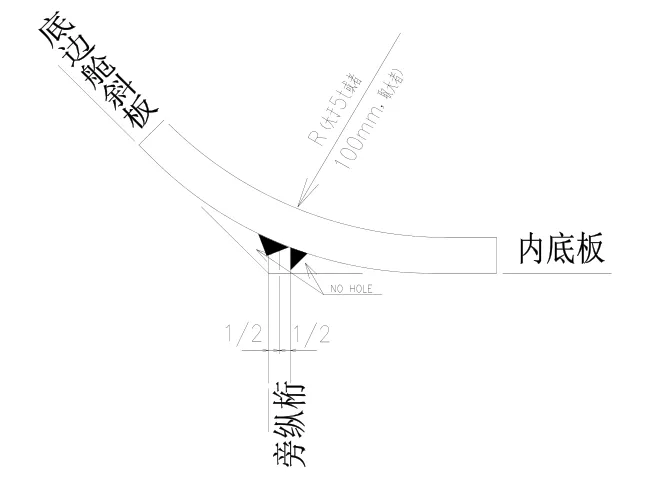

1.1 底边舱斜板与内底板相接处

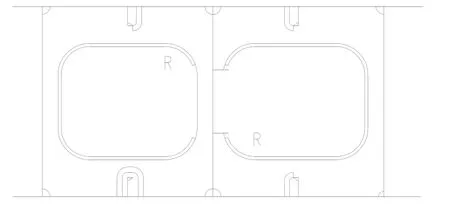

传统设计(图 1)通常将底边舱斜板与内底板处设计为焊接连接,存在以下不足:

1)因该区域为高应力区域,焊缝需全焊透,且焊后需打磨成光顺的圆弧过渡以避免应力集中导致的疲劳裂纹,此处的焊接和打磨工作量较大。

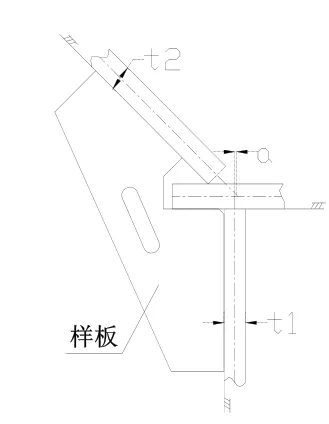

2)此节点是重要CM(建造公差)监控节点[3],对板中心线有严格要求,对装配精度的要求极高,因此分段装配时需制作装配样板配合施工,且完工后需检验样板配合提交船东、船检验收(图2)。

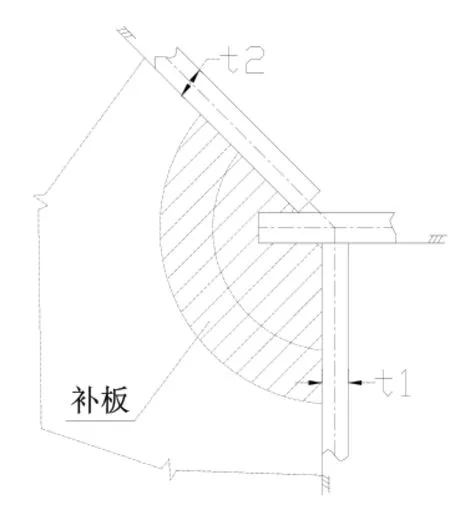

3)该焊接连接方式使角焊缝的朝舷方向施焊空间狭小,增加了施工难度。同时为了考虑肋板在该处的装配方便,设计时通常会在该处加开扇形孔并增加扇形补板补强,在一定程度上增加了切割及再焊接的工作量(图3)。

图1 传统设计

图2 样板检验

图3 扇形板补强

对比传统的设计,先进设计(图 4)在该处则采用油船上导圆连接节点,在计算满足的前提下,该节点使底边舱斜板和内底板连为一体,仅增加了辊圆加工工序,而免除了焊接、打磨、制作样板等工作量及材料消耗,且机器和模具加工出的圆弧在精度上能给予保证,重要的是采用此种结构形式能使分段划分更优化,能减少不合理分段划分对涂层的破坏,以更好的满足PSPC要求。此种节点在日本大部分散货船的货舱舯部区域被广泛采用,如常石集团的82KBC等。

图4 先进设计

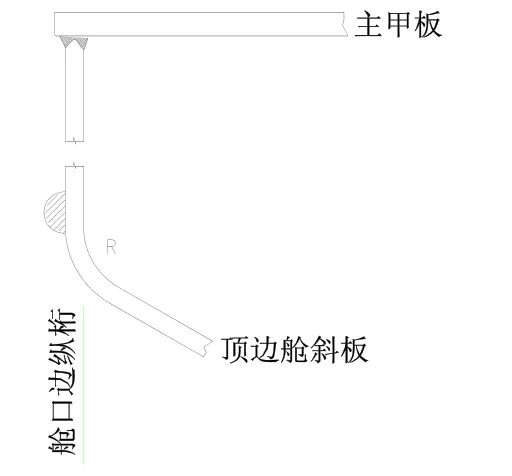

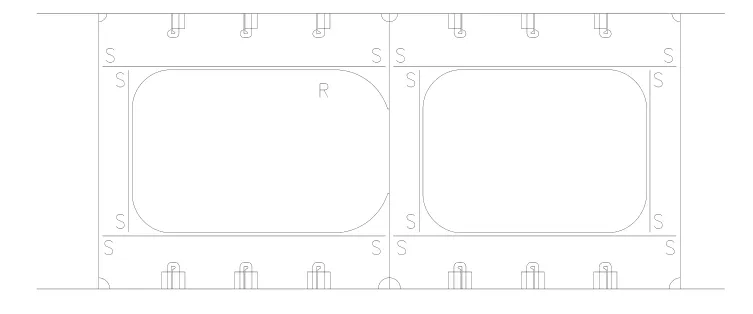

1.2 舱口边纵桁与顶边舱斜板连接处

传统设计(图 5)通常将顶边舱斜板与舱口边纵桁处的连接设计为焊接连接,实际生产中,该处的精度因为焊接变形控制起来相当麻烦,对后期船坞的总组搭载影响较大,且前后分段对接时在该处有三条焊缝重合,焊接质量难以保证。同时因为空间狭小,焊接工作量和工作难度较大,后期伴随焊接的打磨工作量也较大。

图5 传统设计

鉴于以上考虑,先进的设计(图 6)会将该处采用“导圆”连接,增加辊圆工序的同时,大大的缩减了传统设计带来的以上不便,能大幅提高分段的制作效率及制作精度。以上两种节点的散货船在金海重工股份有限公司均有批量生产过,事实证明“导圆”连接的优势明显,并且在后续散货船的设计中均被建议延续使用。

图6 先进设计

1.3 槽型横舱壁处

传统的槽型横舱壁设计经历了大致两个阶段,焊接型和“导圆”型(图7和图8)。焊接型舱壁在早期因受加工设备的制约而被大量采用。由于巨大的焊接工作会产生较大的变形,导致后期的变形修正工作量巨大,伴随着设备的升级,焊接型被“导圆”型逐步取代。“导圆”型节点免去了焊接变形带来的困扰,但由于板宽限制,槽型的每个片体均由板材正反辊压得来,加之辊压 MARK线不能由切割机正反自动标记,均需在加工前手工驳至加工面。为保证加工精度,加工难度和工作量不言而喻。并且在分段大组时,各个槽型片体之间需采用对接焊拼接,焊接变形和尺寸收缩均不可避免,矫正的工作量也不小,分段精度控制难度随之增加。

图7 焊接型

图8 辊弯型

先进设计折中了两种传统的设计形式,在单个槽型展开后能满足工厂物资板宽的情况下,将槽型设计成“导圆”与焊接并存(图 7)的形式。用角焊缝替代对接缝,取消了开坡口工序,保证了辊压线在同一面,不仅降低了焊接难度、加工难度,减少舱壁对接处的焊接挠度变形,方便精度管理,实现精细造船。更减少了舱壁的翻身焊接及修补的工序,降低了工厂成本。

图9 先进设计

当然,设计不能脱离生产,图4、6、9中的“导圆”节点,在采用之前需结合工厂的自身加工能力,比如三芯辊通常对板厚上限有要求,超出上限的无法加工,“导圆”节点自然不能采用。且工厂要结合自身已有的压模规格(R值),最好将图 4、6、9节点处的R值取成与已有压模规格一致,以免增加采购压模的额外成本。自身无压模的,则最好保证三处的R值一致,以减少的采购成本。

2 “导圆”的不合理应用

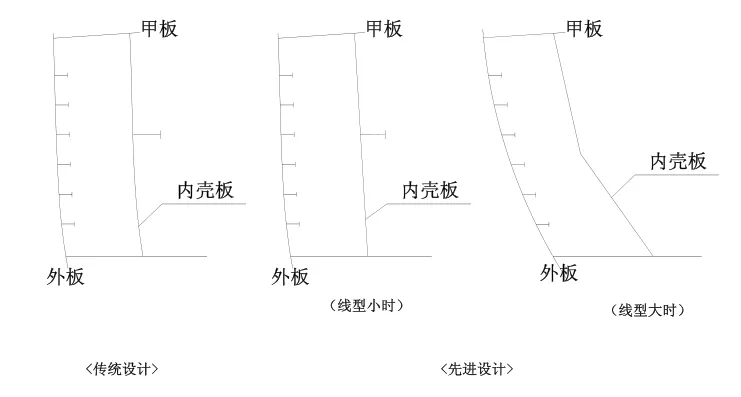

2.1 内壳板设计

出于防止污染考虑,通常机舱处油舱舱壁与外板不能直接接触,需要增加一道内壳板,形成隔离空舱双舷侧结构。在传统设计里,内壳板通常是将外板朝船中偏移一定距离而得到和外板线型相同的曲面。在生产过程中,该曲面板材和扶强材的制作要涉及水火弯板工序,样板制作及后期的胎架制作也不可或缺。而在优秀设计中,为了免除曲面内壳带来的以上额外工序及资源消耗,在满足船舶油舱容积要求的前提下将内壳板设计成垂向和纵向平直型,并依据内壳线型大小来确定形式(图10)。

图10 内壳板设计节点

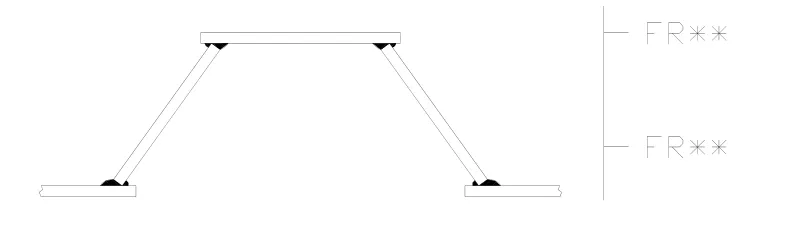

2.2 框架板加强筋设计

在散货船的特点里面专门有提到“其具有顶边舱、底边舱及箱形中底桁(管弄)……”。大型散货船货舱区的顶边舱、底边舱及管弄通常布置大量框架肋板。以管弄为例,传统设计(图11)的管弄框架板加强筋是以面板的形式设置,需要辊弯加工,并需翻身焊接面板与框架板两边的角焊缝,通常加工成形后的面板还不一定能完全贴合,装配难度较大;先进设计(图12)则将该处设计成单侧的扶强材加强筋形式,因该类型框架肋板数量庞大,此举免除了大量加工工序的同时也避免了大量的翻身工作量。同样,节点在散货船的顶边舱、底边舱内的框架肋板上均可采用。

图11 传统设计

图12 先进设计

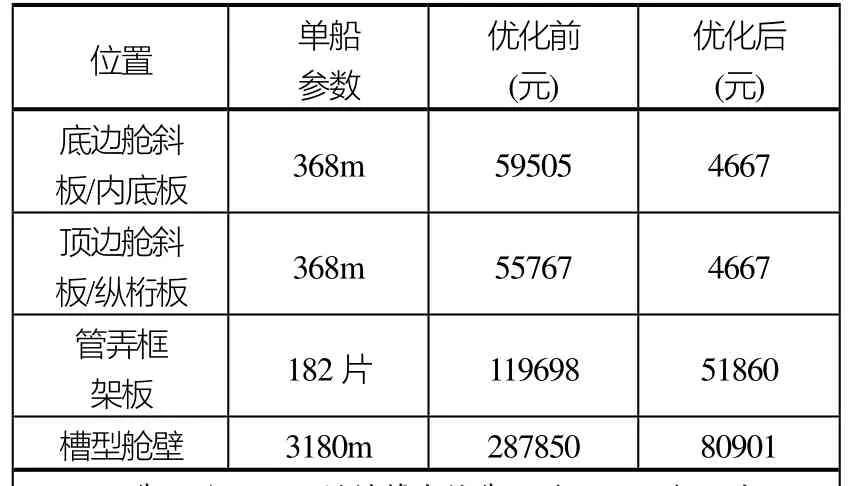

3 成本对比

结合82KBC船的生产实例,对比得出传统设计和先进设计在四个节点上(表1),单船节约成本最少38万元,批量12条船约总节省450万元,其中还不包括底边舱、顶边舱的框架板优化前后及内壳板的优化前后所节省的材料成本以及周期等效益。可见,优秀的设计对船舶建造成本的影响起着重要的作用。

4 结束语

船舶结构设计的过程实际上是一个科学研究、论证、优化的过程,要求设计人员考虑船舶在满足运营强度的前提下尽可能地加入对生产施工方面的深入考究,从而优化结构设计。优秀的设计不仅能大大的提高船舶的可建造性,更能起到提高生产效率、产品质量、降低建造成本的目的。“导圆”仅是船舶众多节点中的一个,本文旨在以“导圆”为索引,结合笔者所在公司的生产实例,简述了一些散货船典型节点的设计优劣对比,希望能起到抛砖引玉的作用。

表1 82KBC单船节点优化前后建造成本对照表

[1] 全球新造船价上升趋势持续[N]. 造船海洋日刊,2013-07-24.

[2] 周启学. 船舶生产设计[M]. 北京: 人民交通出版社,2002.

[3] 中国船级社. 船体结构建造监控指南[S]. 北京: 人民交通出版社, 2008: 8-15.