铝熔炼设备及再生铝回收新技术分析

闫辉

(苏州新长光热能科技有限公司,江苏苏州 215129)

铝熔炼设备及再生铝回收新技术分析

闫辉

(苏州新长光热能科技有限公司,江苏苏州 215129)

熔炼是铝合金生产过程中的重要环节。分析了铝熔炼过程中各个阶段的特点,对反射式熔铝炉各部位要求进行阐述;在反射式熔炼炉的基础上,介绍了目前再生铝行业较先进的熔炼设备——双室炉,同时提出了铝熔炼设备的发展方向。

铝熔炼;熔炼炉;双室炉

20世纪后半期,我国铝加工业迅猛发展,铝材制品在国民经济中的应用越来越广泛[1]。进入21世纪后,我国铝加工工业进入一个全新的快速发展时期,表现为大规模铝加工生产线建设并投入生产,电解铝行业产业链延伸至铝加工初级产品。在现代化大型铝加工厂中,熔铝炉是熔铸生产最常用的设备,熔铝炉的最基本技术指标包括:产量、熔化速率、吨铝能耗,先进的熔铝炉技术其实质就是要通过合理的结构设计、制造及施工,实现以最小的能源消耗,获取最大的铝熔化速率和升温速度,从而达到熔铝炉设备利用率、能源利用率、材料利用率最大化的目的。

1 铝熔炼的基本理论

铝熔炼的目的[2]是熔炼出化学成分符合要求,并且获得纯洁度较高的铝合金熔体,为后续的工序创造有利条件。

1.1 熔炼过程[1]

铝自被加入到熔炼炉开始,其熔炼可经过3个过程:固体料→熔化(固液共存)→液体。由于3种状态下铝的热物性参数不同,其所需的能力值亦有差别,铝熔炼过程能量分配如图1所示[3],图2为熔铝炉炉温及能量分配模型。

熔炼炉在加料时,烧嘴处于停止工作状态。装料结束后,铝在熔炼炉内成料堆状态,此时打开燃烧器,使其在大火状态下工作,火焰直接冲击在料堆上,炉内对流换热热效果占主导作用,固体料从室温升高到熔点附件,此阶段所需要的热量占整个铝熔炼过程的50%;随着铝的温度上升,料堆表面的铝开始融化,熔融的铝液向下流动。当温度达到660℃左右时,支撑铝料堆的强度会逐渐消失,料堆下降没入铝液液面下,炉内固体料逐渐减少,铝液液面会逐渐增加直至全部固体料消失,由此完成了铝熔化过程,从图1可看出此过程所需的能量约占整个过程的36%;当炉内物料全部为液体时,铝液对热负荷的需求降低,铝液升温至出炉温度值。

图1 铝熔炼过程能量分配图

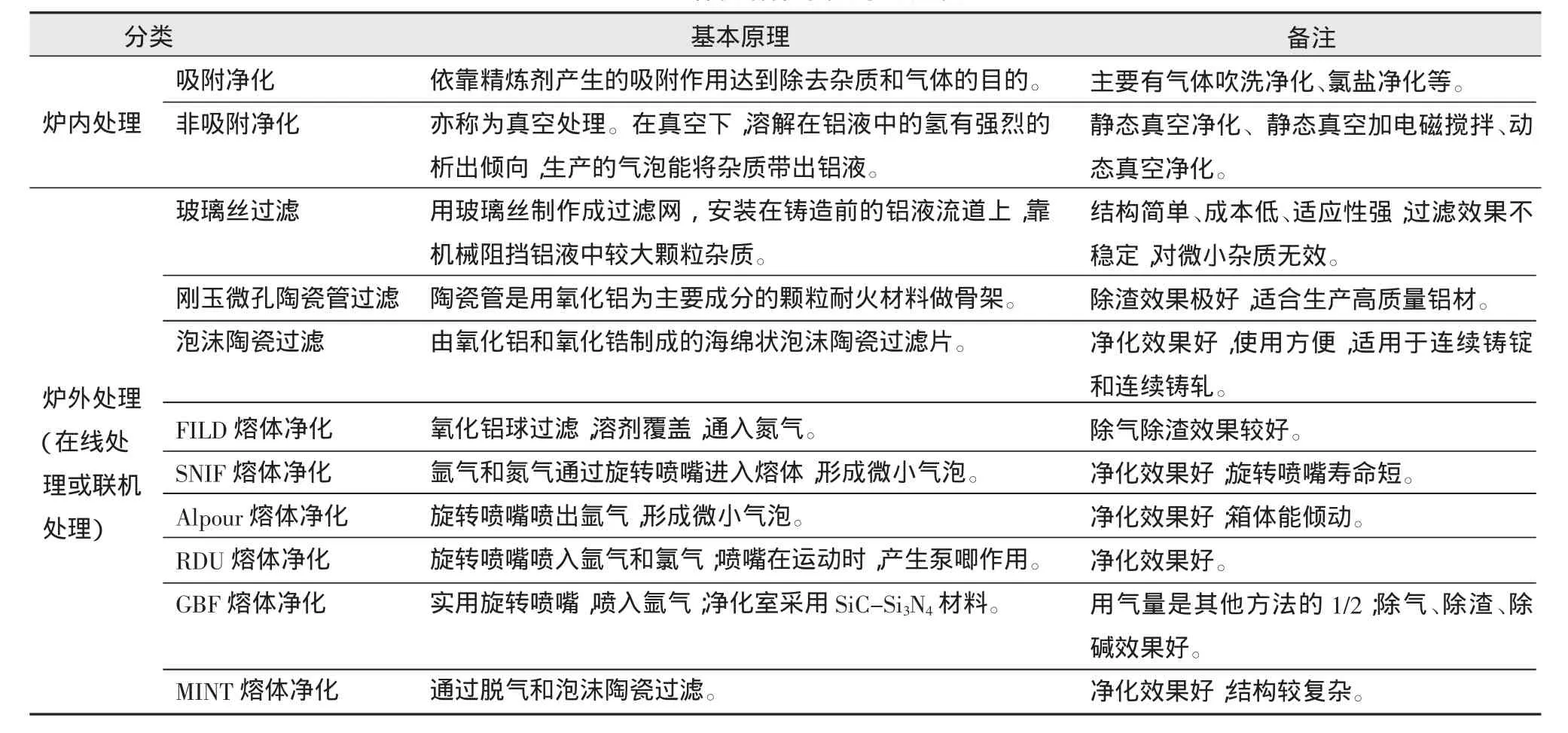

1.2 铝液净化[4,5]

图2 熔铝炉炉温及能量分配模型

铝合金在熔炼炉中,铝合金以熔融或者半熔融状态与炉气接触且相互作用时间较长,较容易造成铝液大量吸气、氧化或形成其他非金属杂质。铝液中存在的杂质影响铝液纯度,使铝合金铸锭产生气泡、气孔、裂纹、夹杂等缺陷,对后续铝合金铸锭的加工性能,特别是产品的强度、塑性、抗腐蚀性及外观都有显著的影响。由于铝合金牌号的不同,对铝液纯度要求亦有差别,例如一般铝合金熔炼时铝液内氢含量为0.15~0.2 cm3/100 g(Al)以下,特殊要求的铝合金材料氢含量在0.1 cm3/100 g(Al)以下。目前铝液熔体净化使用较多的方法见表1。

表1 铝液熔体净化方法比较

2 熔铝炉及其构成

目前,在铝加工行业使用较广泛的铝熔炼设备为反射式熔铝炉。熔铝炉主要由炉体钢结构、炉衬、供热系统、搅拌系统、排烟系统、加料系统等机构组成。熔铝炉对各机构的要求见表2。

表2 熔铝炉各机构要求

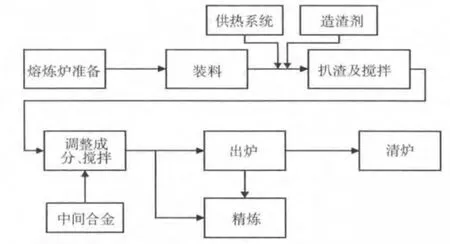

反射式熔铝炉为典型的周期作用高温工业炉,其操作流程如图3所示。

图3 熔铝炉操作流程

3 再生铝回收利用设备

图4 双室炉结构图

目前工厂里使用的反射熔铝炉的炉料多为铝锭。由于资源的有限性以及对铝合金需求量不断增加,再生铝的利用已受到各国的高度重视。由于铝合金加工的特殊性,废铝中夹杂着多种杂质,杂质的存在增加了废铝回收的难度。行业内公认的制约再生铝合金生产技术发展的3个瓶颈为:能耗、铝耗、环保,选择先进的废铝回收熔炼设备是解决上述这些问题的有效途径。目前铝加工企业使用较为广泛的再生铝回收熔炼设备为双室炉。

双室炉[6]主要由加热室、废料室、铝液循环系统、加料系统、燃烧系统、换热器系统等机构组成,其结构见图4。

加热室主要作用是提供双室炉的主要热量,在加热室一侧炉墙上设有2个主烧嘴用来提供热量。加热室设有炉门,较洁净的、大块的废铝可由加热室炉门进入双室炉。废料室主要用于污染较严重的轻、薄料熔化。在废料室炉门处,有一个较大的、水平设置的路桥,物料进入双室炉时首先放在路桥上,在废料室烧嘴的作用下物料在路桥上进行烘干、杂质气化裂解等过程,然后进入熔池内进行熔化。产生的裂解气通过管道送入加热室参与燃烧,实现节能。废料室与加热室之间设有隔墙,在双室炉炉体外围有侧井,通过电磁泵把废料室与加热室之间的铝液联通,比表面积较小的铝屑可通过侧井顶部加入,由于电磁泵的作用,在侧井内形成漩涡,漩涡把铝屑卷入铝液内实现其熔化。

双室炉的工艺特点决定了其在再生铝方面的优势。每吨再生铝原料熔化升温至720℃,所需天然气低于65 m3;加热室炉气含氧量为2%~5%,废料室处于还原性气氛,所以铝氧化烧损小;双室炉确保烟气在950℃以上停留足够时间,降低了污染物排放。

4 结论

随着全球范围内资源、能源紧缺以及对环境保护的日益重视,铝作为一种可回收利用资源在国民经济中的地位日益增加,对铝加工行业提出了更深层次的要求。目前国内外较多研究机构对铝熔炼技术和设备进行了大量的研究,并取得了一定的成果,结合可持续发展战略思想,进一步降低铝熔炼设备的能耗,减少排放,提高设备自动化程度,是铝熔炼技术的未来发展方向。

[1]王计敏.熔铝炉熔炼技术评述及其研究展望[J].有色冶金节能,2011,6(3):18-22.

[2]肖亚庆.铝加工技术实用手册[M].北京:冶金工业出版社,2004. [3]姚绍坤.连续熔铝炉[J].轻金属,1989(11):56-60.

[4]王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南大学出版社,2000.

[5]董志敏.铝合金熔液净化技术[J].铸造技术,2000(6):13-16.

[6]刘庆德,陈丹山.先进的双室炉在再生铝工业中的应用[J].特种铸造机有色合金,2009,29(8):779-780.

Analysis of alum inum smelting equipment and new technology

YAN Hui

(Suzhou Longray Thermal Technology Co.Ltd.,Suzhou 215129,China)

Smelting is an im portant link in the production process of alum inum alloy.This paper analyzed the characteristics of sm elting,and discussed various parts of reflection alum inum sm elting furnace;Tw in-Cham ber M elting Furnace (TCF)w hich is advanced in Recycling Alum inum industry w as introduced,and the developm ent of alum inum sm elting equipm entw as listed.

alum inum sm elting;sm elting furnace;TCF

2014-04-11)

X758

A

1674-0912(2014)05-0042-03

闫辉(1982-),男,学士,工程师,主要从事有色金属工业炉窑的设计工作。