夹φ 22 mm 钢筋体复合锚杆原位锚固特性分析

张景科 ,谌文武 ,李最雄,郭志谦,王 楠

(1.兰州大学 西部灾害与环境力学教育部重点实验室,兰州 730000;2.敦煌研究院 国家古代壁画与土遗址保护工程技术研究中心,甘肃 敦煌 736200)

1 引 言

土遗址作为我国文物古迹的重要类型,在中华文明传承中扮演者重要的角色[1]。鉴于遗址建造材料的差异性、脆弱性、结构复杂性、类型多样性等,土遗址保护一直是文物保护界的难题[2]。自20 世纪80年代开展土遗址保护研究与实践以来,逐步认识到全长粘结型锚固技术不仅可以控制遗址体的力学稳定性[3],而且还符合我国“最小干预、最大兼容、不改变原状”的文物保护原则[4]。同时,基于耐久性、兼容性的需要和传统建造工艺科学性的挖掘,锚杆基本采用天然竹木杆材及基于竹木杆材研发的复合杆体[5]。

在其他岩土工程领域,对于钢筋[6-9]、钢绞线[10-11]、GFRP[12]、AFRP[13]等杆材的全长粘结型锚固性能与机制研究得较为成熟。在宏观锚固性能、界面力学传递过程、锚固参数分析等方面[14-16],已取得了大量的室内和现场试验成果,在理论上也得到了较好的印证[17-22]。以上的杆材均为标准工程化制作,材质和几何尺寸均很规范。但土遗址锚固用杆材均来自于自然界的竹木选材,制作过程中人为因素影响较大,造成杆材具有材质不均一、难以顺直、变径等特点。因此,土遗址锚固机制与其他领域的锚固机制具有较大的不同,已有的研究成果[23]也佐证了这点,同时复合锚杆杆体自身具有多圈层的特点,无疑更加复杂了锚固机制研究。鉴于此,土遗址锚固机制的研究更多地依赖于现场试验。

基于竹木杆材研发的复合锚杆包括加钢绞线和加钢筋两种类型。对于夹钢绞线复合锚杆的锚固机制[24-26]已经开展了大量的室内和现场试验研究,但对于夹钢筋的复合锚杆还处于经验型实践阶段。本研究选择干旱半干旱区环境下典型的土遗址-交河故城作为试验场地,对夹φ 22 mm 钢筋体复合锚杆原位锚固测试,揭示了该杆材的锚固特性。

2 复合锚杆锚固系统

本复合锚杆基于增加锚杆直径提高锚固性能、竹材耐久性强、复合材料中环氧树脂对竹材和钢材均具有较高粘接性、钢材夹在其中完全防腐、杆体的综合强度与刚度与土遗址载体的性能相近等特性而研发。

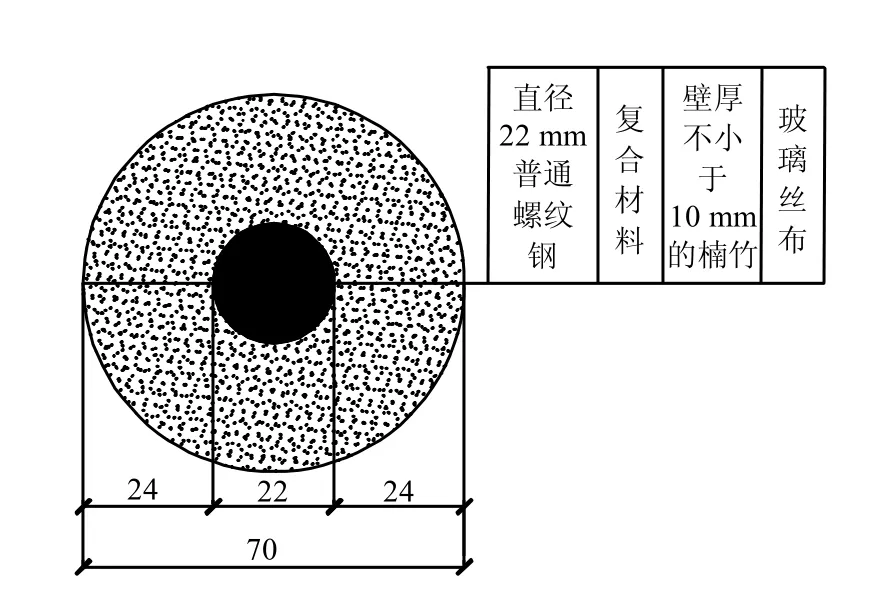

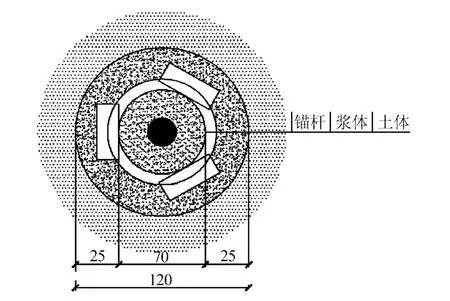

杆体由两片楠竹、复合填充料和一根直径φ 22 mm的普通螺纹钢组成,钢筋处于杆体的中部,两片楠竹对接成圆形,内部充填复合填充料,用钢丝进行捆扎,杆体平均直径约为70 mm(见图1)。楠竹选用无伤痕、无断裂、顺直的毛竹,经过切削加工后,内外表面均涂抹环氧树脂。复合填充料为粉煤灰、环氧树脂、石棉、酒精与固化剂的混合物。钢筋采用强度等级为HRB335 的普通螺纹钢。锚杆外表面包裹一层玻璃丝布,并用环氧树脂进行涂抹粘接。对中支架采用环形的4 分钢管绑扎而成。锚孔孔径为120 mm,斜插角为10°。注浆体为水泥砂浆,水泥型号采用32.5R,灰砂比为1:1,水灰比为0.4~0.6,见图2。

锚固工艺:(1)杆体加工养护20~30 d,安装对中支架;(2)临时支护濒危遗址体;(3)运用空压潜孔钻成孔;(4)通过吹孔把孔内的土渣清理干净;(5)锚杆安装,注浆管随着锚杆进入锚孔;(6)锚孔注浆后养护2~4 d;(7)孔口补浆,安设锚具;(8)锚杆端部防腐;(9)孔口表面处理,以与周围遗址体外观协调。

图1 杆体横截面(单位:mm)Fig.1 Cross-section of bolt(unit:mm)

图2 锚孔横截面图(单位:mm)Fig.2 Cross-section of anchor(unit:mm)

3 原位试验方案

3.1 试验地点

选择交河故城西崖壁中下部作为锚固试验的场地。该区崖体立面近于直立,表面较为平整,无结构性裂隙发育,地层连续性和完整性均较好,土体为第四系冲积而成的粉质黏土,天然密度为1.65 g/cm3,天然含水率为0.34%,级配不良。

3.2 试验仪器设备

锚杆拉拔仪器采用中煤产LSS50H 型锚杆拉拔仪,油缸工作行程为120 mm,测量范围为0~500 kN。应变采集采用东华测试产DH3816 应变测量系统Ver3.0.1 版,测量范围为-20 000~20 000 με。应变片采用中航电测产型号BQ120-60AA(电阻值为(120.8 ±0.1) Ω,灵敏度为(2.14 ±1) %),可以监测轴向和横向的应变状态。

3.3 锚固试验方案

3.3.1 锚固参数

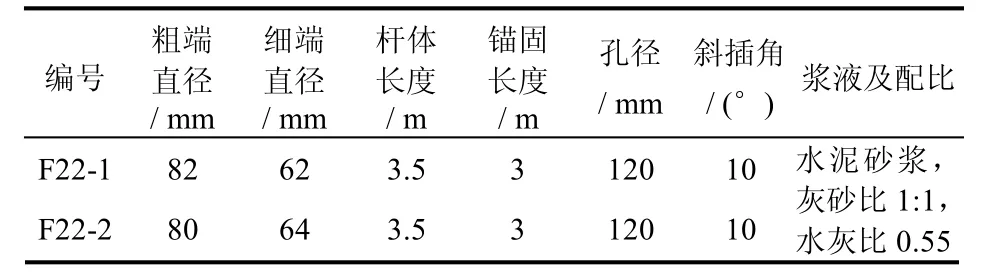

本试验锚固参数见表1。

表1 锚固试验参数Table 1 Anchoring experimental parameters

3.3.2 锚固参数

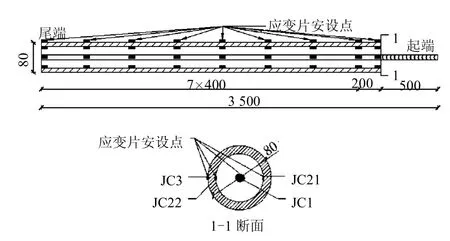

细端作为锚固的起端,粗端作为锚固的尾端。从起端0~500 mm 作为拉拔试验预留杆体。应变片布设于钢筋杆体(JC1)、两片竹片的内表面(JC21与JC22)以及成型锚杆的外表面(JC3),布设位置均在同一断面,具体为500~700 mm 间隔200 mm,700~3 500 mm 间隔400 mm,均粘贴1 个应变片,共计28 处应变监测点,用以监测界面的应变状态,见图3。

图3 复合锚杆应变监测布置图(单位:mm)Fig.3 Layout of strain monitoring among the bolt(unit:mm)

3.3.3 拉拔试验依据

由于土遗址自身兼有岩土体和文物双重属性,而目前针对土遗址锚固试验还没有成熟的标准与规范,本试验步骤参照《土层锚杆设计与施工规范》[27]和《建筑边坡工程技术规范》[28]锚杆试验要求,对F22-1 采用循环加、卸载的方式,对F22-2 采用了单级加载的方式。所有锚固系统经历了365 d 的养护周期,即锚固系统经历了一年四季的气候变化,其锚固性能更接近于实际工程中锚固的性能。

4 试验结果与分析

4.1 F22-1 复合锚杆

4.1.1 试验过程

试验采用循环加、卸载的方式。当试验进行第2 循环加压到190 kN 时,加压至稳定历时较长。卸荷至0 kN 时,油缸达到最大行程,试验终止。从试验后锚孔部位的破坏状况看,加筋体被拔出,没有出现复合锚杆被拔出的明显迹象。

4.1.2 锚固性能

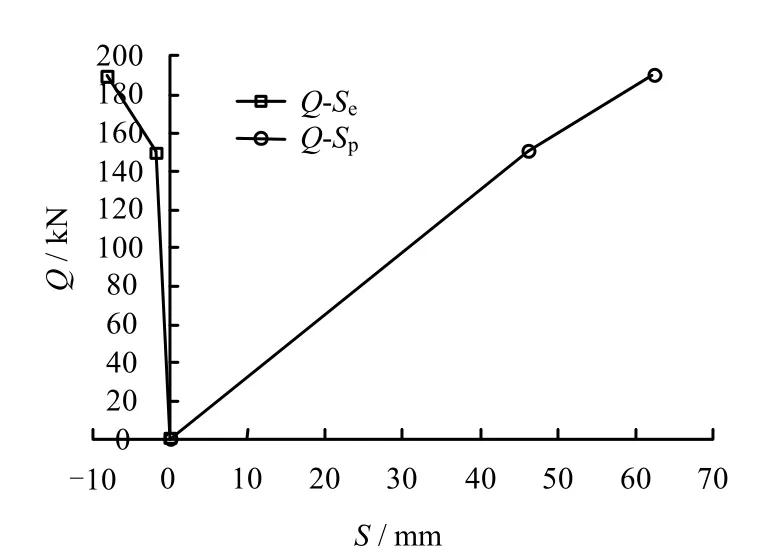

由图4、5(图中,Se为弹性位移;Sp为塑性位移)可知,受轴向荷载下锚固系统弹性位移量较小,塑性位移较大。在150 kN和190 kN 荷载下卸荷时,回弹位移量极小,说明在150 kN 荷载时锚固系统已完全步入塑性变形阶段。从已有的加载路径看,本锚固系统的极限锚固力为190 kN。从试验现象推测,失效将以钢筋-复合材料界面破坏的模式出现。

图4 荷载-位移曲线Fig.4 Load-displacement curve

图5 Q-Se和Q-Sp曲线Fig.5 Q-Seand Q-Spcurves

4.1.3 各界面力学传递特征

(1)JC1 界面层

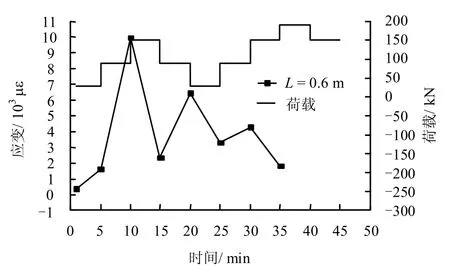

整个试验进程中,JC1 界面层的各测点应变值基本超出量程,无法获取其应变值。从L=0.6 m 处测点的有限数据来看,轴向拉应变数值较大,在第一循环加、卸载进程中基本随着荷载的增减而随之增减,如图6 所示。

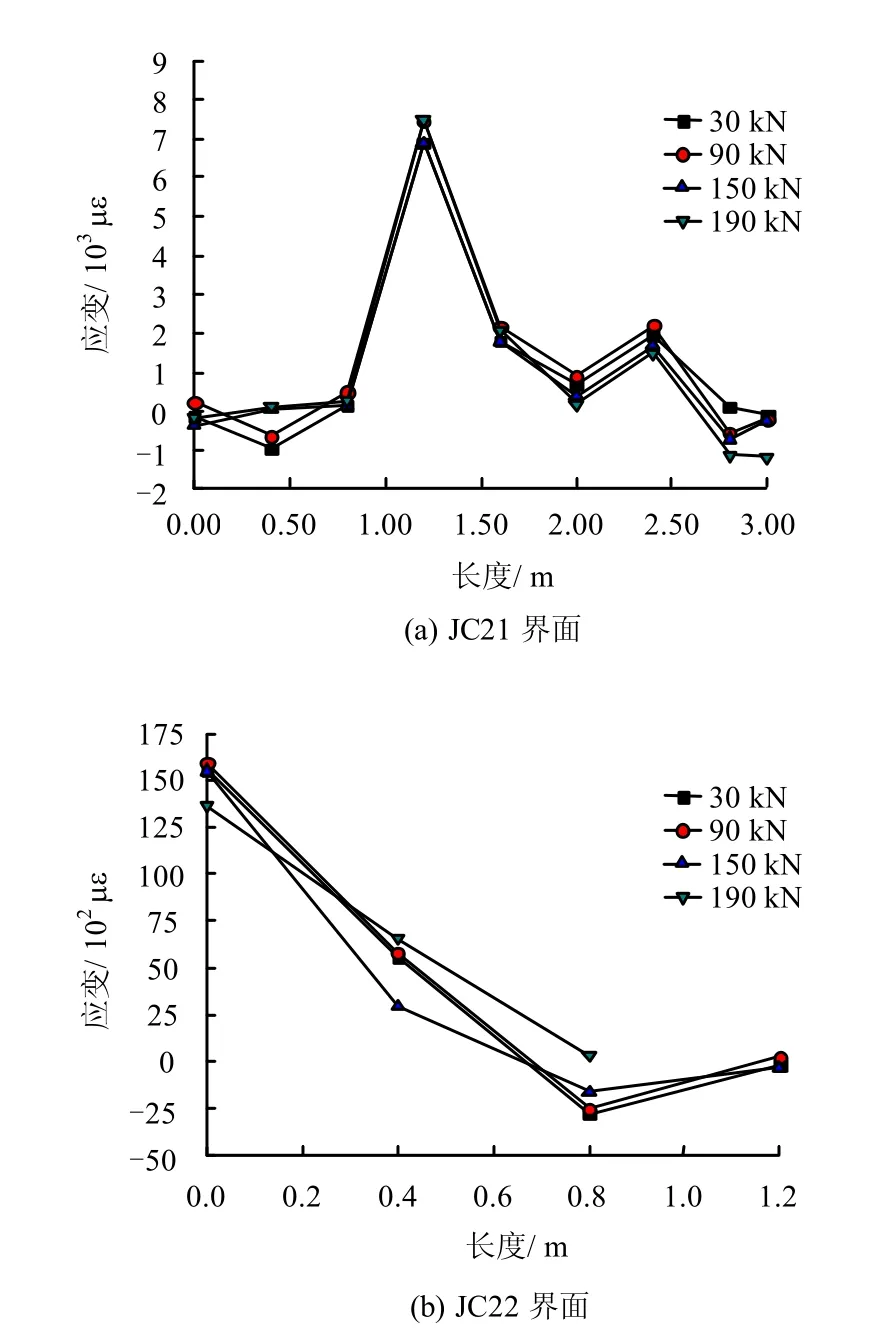

(2)复合材料-楠竹界面层(JC21与JC22 监测界面)

从复合材料-楠竹界面2 条监测线(JC21与JC22)的监测数据(见图7)来看,JC21 监测线L=1.0 m 处测点轴向拉应变近于7 000 外,其余测点轴向应变介于-2 000~2 000 之间,沿着杆长部分测点受压部分测点受拉,没有明显的规律性,但各测点应变值的变化与荷载的进程基本吻合;JC22 监测线自孔口连续4 个监测点的轴向应变基本与荷载的变化趋势吻合,同时表现出沿着锚固深度界面剪应力衰减的特点。比较2 个监测线,同一界面上两点的受力大小不同,而且出现受压的测点分布说明界面层受力方向与加载方向有偏差。

图6 JC1 界面层L=0.6 m 处应变-时间曲线Fig.6 Strain-time curves at L=0.6 m among JC1 interface

图7 JC21与JC22 界面各测点应变-时间曲线Fig.7 Strain-time curves of the monitoring points along JC21 and JC22 interfaces

(3)J3 界面层

从楠竹-浆体界面各测点轴向应变随加荷进程的变化特征看(见图8(a)),大部分测点的应变超过了量程,无法获取应变值,从L=0.6 m 处测点的应变状态看,在未超出量程前轴向拉应变的变化与荷载的进程吻合。从本界面各监测点的横向受力状态看(见图8(b)),基本处于受压状态,说明该界面出现剪胀作用。

图8 J3 界面各测点应变-时间曲线Fig.8 Strain-time curves of the monitoring points along JC3 interface

(4)不同荷载下轴向应变与横向应变沿着长度的分布特征

从复合材料-楠竹界面各测点应变沿着杆长的变化特征看,对于监测线JC21(见图9(a)),轴向应变沿着杆长呈现单峰值曲线,峰值出现在L=1.0 m 附近,各测点随着荷载的增加应变值也在增大;监测线JC22(见图9(b))在L=0~1.2 m 区段界面层处于应变值减小的趋势,在L=0.6 m 处出现拉应变-压应变的拐点。对比分析2 个监测线各点的变化规律,不尽一致,且出现压应变现象也说明圈层受力方向与加载方向有一定的偏差。综合各变化特征,没有出现峰值的转移现象,也就表明未发现界面层有脱粘-黏滑的迹象。

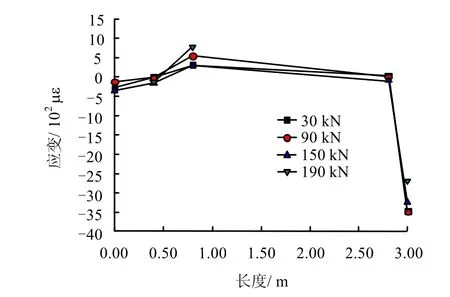

从楠竹-浆体界面(JC3)各测点轴向应变沿着杆长的变化特征(见图10)可知,在该界层轴向拉应变沿杆长出现压力段-拉力段-压力段的分布,随着荷载的增大,各点的应变值也在相应增加。综合有限数据分析,未发现界面层有黏滑的迹象。

图9 各级荷载下JC21和JC22 界面轴向应变-长度曲线Fig.9 Strain-length curves of JC21 and JC22 interface under loads

图10 各级荷载下JC3 界面轴向应变-长度曲线Fig.10 Strain-length curves of JC3 interface under loads

4.2 F22-2 复合锚杆

4.2.1 试验过程

锚杆锚固试验采用单级加载方式,每级荷载下的稳定标准严格按照规范执行。当加载至100 kN时,密贴垫板的土体出现压裂纹,局部出现小土块掉落;加载至140 kN 时,加载比较困难,稳定历时较长,垫板附近土体出现大块掉落;加载至300 kN时,由于油缸达到最大量程无法继续加载而结束试验。

4.2.2 锚固性能

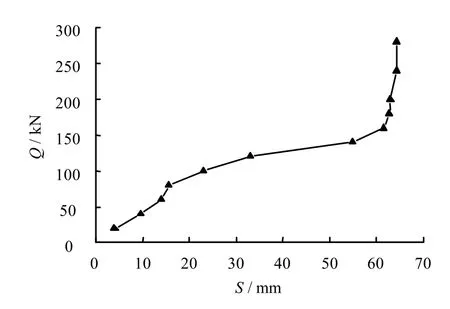

由图11 可知,初始加荷至加荷80 kN,变形处于弹性状态;加荷80 kN 至140 kN 时,出现塑性变形状态;超过140 kN 荷载后出现黏滑现象,变形稳定历时较长,界面层出现滑动。因此,本锚固系统极限锚固力为280 kN,锚固失效在钢筋-复合材料界面。

图11 Q-S 曲线Fig.11 Q-S curve

4.2.3 各界面层力学传递特征

(1)JC1 界面

从钢筋-复合材料界面各测点轴向应变随着加载进程的变化特征(见图12(a))可知,除L=2.2 m处监测点处于受压状态外,其余均处于受拉状态,各监测点随着加载的进行,应变值增加非常缓慢,除个别点局部波动外,整体增幅很小。这一特征说明在前期加载时该界面很快就步入脱黏滑动状态。

(2)复合材料-楠竹界面

从复合材料-楠竹界面(JC21与JC22)2 个测线各测点应变值随着加载进程的变化特征(见图12(b)、12(c))可以看出,各测点应变变化均表现出增长-突变-稳定的过程,与界面的受力过程(弹性变形-塑性变形-脱粘-黏滑)极为吻合。因此,各测点应变变化清晰地刻画了界面层的受力进程。

(3)JC3 界面

由图13(a)可知,楠竹-浆体界面层各测点除L=2.2 m 处测点应变值变动幅度较大外,其他测点应变值随着荷载的增加变化不大,基本处于稳态变化,说明轴心荷载传递至该界面层时,该界面层的受力较为恒定,受轴心荷载的变化较小。从该界面层各测点横向应变的变化特征看(见图13(b)),大部分测点随着加载地进行,基本处于稳态变化,局部出现波动,大部分测点应变值在0 附近,说明该界面层在受力过程中剪胀作用不明显。

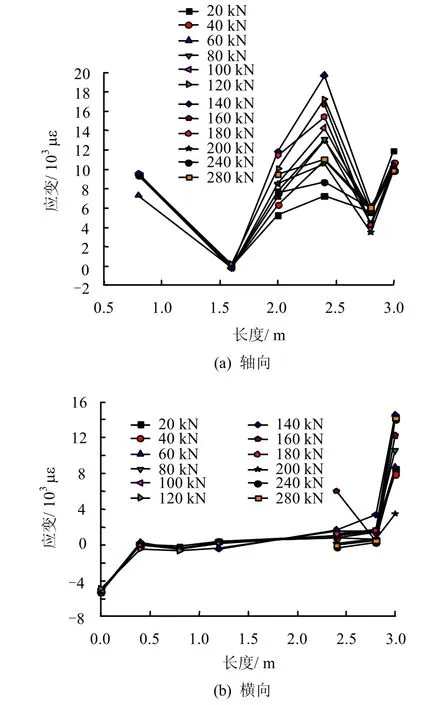

(4)不同荷载下剪应变与切应变沿着长度的分布特征

从钢筋-复合材料界面各测点不同荷载下沿着锚固长度的变化特征(见图14(a))看,L=0~1.5 m均处于受拉状态,L=1.5~3.0 m 均处于受压,足以表明剪应力不仅沿着锚固深度不均匀,而且受力性质也有差异。

图12 JC1、JC21和JC22 界面各测点应变-时间曲线Fig.12 Strain-time curves of the monitoring points along JC1,JC21 and JC22 interfaces

图13 JC3 界面各测点应变-时间曲线Fig.13 Strain-time curves of the monitoring points along JC3 interface

由图14(b)、14(c)可知,JC21 监测线各点在不同荷载作用下沿着锚固深度表现出应变峰值向远端传递的特点,进一步证明了前面分析所得到的结论,峰值转移,峰值的前端发生脱粘而黏滑。而JC22 监测线各点沿着杆长表现出受拉段+受压段的分段受力特征。

楠竹-浆体界面层(见图15(a))在L=0.6~3.0 m 区段轴向应变减-增-减-增的特点,出现一峰值,但均处于受拉状态,说明剪应力沿着杆长极不均匀的事实。从该界面层各测点横向的应变变化(见图15(b))看,除了锚杆的两个端部变化较大外,其他部位基本为0,说明在加载进程中该界面层剪胀作用不明显。

5 讨 论

(1)从试验现象来看,锚固系统失效于钢筋-复合材料界面,同时杆体-浆体界面也出现了一定的滑移。现行的锚固设计规范中,锚固系统失效在杆体与浆体的界面,而本锚固系统失效是在杆材自身,实际上这与拉拔试验的杆材有关。因复合锚杆直径大、外层竹材受夹后容易破坏等原因,拉拔试验把受力点放置于复合锚杆的内部的钢筋夹体之上,导致锚固受力横向传递顺序为钢筋-复合材料-竹材-浆材-土体。鉴于各界面的剪切刚度差异,最终表现在钢筋-复合材料界面发生明显滑移失效。该现象在加钢绞线筋体的试验研究中也得到了证明。

(2)本类型锚固系统(3 m)的极限锚固力不低于190 kN,可以满足一般遗址体锚固的力学需求,而且锚固系统具有非常强大的延性。从宏观现象和监测数据均表明,钢筋-复合材料界面、杆体-浆体经历了弹性变形-塑性变形-脱粘滑等力学过程,而复合材料-楠竹界面没有出现脱粘的现象;

图14 各级荷载下JC1、JC21和JC22 界面层各监测线应变-长度曲线Fig.14 Strain-length curves of JC1,JC21 and JC22 under loads

图15 各级荷载下JC3 界面层应变-长度曲线Fig.15 Strain-length curves of JC3 under load

(3)各界面层的剪应力分布非均匀,钢筋-复合材料界面层在受荷过程中出现了峰值及其转移现象,最终荷载下在锚杆端部出现了较大应变值,说明界面剪应力在整个受力过程中传递到该点;该现象与已有的锚固系统单界面力学传递特征部分吻合。值得一提的是,对于该锚固系统,界面层出现了受压现象,说明在受力过程中出现了剪胀作用;剪胀作用一方面是杆材内部与浆体、土体之间力学平衡的结果,也与杆材的变径有极大的关系。由于杆材不均直,受力过程中无法保证受力方向与杆体轴向一致,诱发杆材局部受压。此外,由于杆体从加载端到末端整体直径逐渐增加,这与压力型锚杆具有类似的特点,随着荷载的增加,尤其是中后部界面出现受压状态。

(4)单级加载所得到的极限锚固力要大于循环加、卸载所得到的极限锚固力,说明该杆体在循环受力下性能会下降。

(5)从复合杆体的角度而言,实际锚固性能应通过夹具作用于竹材外进行测试,但目前还没有找到理想的夹具作用于竹材上保证竹材不被破坏,由于复合锚杆直径较大,目前市场上还没有适合于复合锚杆测试的锚杆拉力计。此外,如果作用于竹材,也无法研究内部的力学传递过程。鉴于此,目前对于该类型的复合锚杆,试验测试加载点放置于钢筋之上,可以获取复合锚杆内部的锚固特征,但宏观性能与实际的受力有一定的差别,还需要深入研发相应的夹具和加压油缸。

6 结 论

(1)3 m 长夹φ 22 mm 钢筋体复合锚杆极限锚固力不低于190 kN,具有良好的锚固性能,可以满足遗址体载体的力学需求。

(2)在受力过程中,钢筋-复合材料界面层出现向锚固末端的力学传递现象,出现峰值的界面力学分布特征,其他两个界面该现象不明显。

(3)受力过程中各界面层均出现受压的局部点,与受力方向和杆体方向不一致、杆材变径具有压力型锚杆特性等密切相关,本锚杆具有拉力型和压力型锚杆的特性,增加了杆体内部受力的复杂性。

本次试验中加载点未能选择杆体自身,仅仅置于钢筋上,与杆体实际受力有一定的差别,需深入研究杆体整体与浆体、土体的锚固特性。

[1]黄克忠.岩土文物建筑的保护[M].北京:中国建筑工业出版社,1998.

[2]李最雄.丝绸之路古遗址保护[M].北京:科学出版社,2010.

[3]孙满利,王旭东,李最雄.西北地区土遗址病害[J].兰州大学学报(自然科学版),2010,46(6):41-45.SUN Man-li,WANG Xu-dong,LI Zui-xiong.Issues concerning Earthen sites in Northwest China[J].Journal of Lanzhou University(Natural Sciences),2010,46(6):41-45.

[4]王旭东.土建筑遗址保护理念探索与实践——以交河故城保护为例[J].敦煌研究,2010,28(6):5-9.WANG Xu-dong.Philosophy and practice of conservation of earthen architecture sites:A case study of the Jiaohe anciet site in Xinjiang[J].Dunhuang Research,2010,28(6):5-9.

[5]孙满利.土遗址保护研究现状与发展[J].文物保护与考古科学,2007,19(4):64-69.SUN Man-li.Research status and development of the conservation of earthen sites[J].Science of Conservation and Archeology,2007,19(4):64-69.

[6]BRIAUD J L,POWERS W F,WEATHERBY D E.Should grouted anchors have short tendon bond length[J].Journal of Geotechnical and Geoenvironmental Engineering,1998,124(2):110-119.

[7]BENMOKRANE B,ZHANG B,CHENNOUF A.Tensive properties and pullout behaviour of AFRP and CFRP rods for grouted anchor applications[J].Construction and Building Materials,2000,14:157-170.

[8]顾金才,沈俊.锚索预应力在岩体内引起的应变状态模型试验研究[J].岩石力学与工程学报,2000,19(增刊1):917-921.GU Jin-cai,SHEN Jun.Model testing study of strain distribution regularity in rock mass caused by prestressed anchorage cable[J].Chinese Journal of Rock Mechanics and Engineering,2000,19(Supp.1):917-921.

[9]曾宪明,范俊奇,李世民.锚固类结构界面剪应力相互作用关系试验研究[J].预应力技术,2008,12(3):22-27.ZENG Xian-ming,FAN Jun-qi,LI Shi-min.Experimental research on the bilateral action of interface shear stress among the anchorage structures[J].Prestress Technology,2008,12(3):22-27.

[10]ZHANG B,BENMOKRANE B,CHENNOUF A.Prediction of tensile capacity of bonded anchorages for FRP tendons[J].Journal of Composites for Construction,2000,4(2):39-47.

[11]ZHANG B,BENMOKRANE B,USAMA A A.Ebead.Design and evaluation of fiber-reinforced polymer bondtype anchorages and ground anchors[J].International Journal of geomechanics,2006,6(3):166-175.

[12]EHAB A A,EI-SALAKAWY E F,BENMOKRANE B.Tensive capacity of GFRP postinstalled adhesive anchors in concrete[J].Journal of Composites for Construction,2008,12(6):596-607

[13]BLANCO M L,HADJ-HASSEN F,TIJANI M.A new experimental and analytical study of fully grouted rockbolts[C]//45th US Rock Echanics/Geomechanics Symposium.San Francisco:[s.n.],2011:211-242.

[14]张欣.全长粘结式锚杆受力特性以及数值仿真试验研究[PH.D].济南:山东大学,2008.

[15]郝建斌,门玉明,汪班桥.地面荷载下土层锚杆工作性能试验研究[J].岩土工程学报,2009,31(2):247-249.HAO Jian-bin,MEN Yu-ming,WANG Ban-qiao.Working property of soil anchors under loads on ground surface[J].Chinese Journal of Geotechnical Engineering,2009,31(2) 247-249.

[16]刘颖浩,袁勇.全螺纹GFRP 粘结型锚杆锚固性能试验研究[J].岩石力学与工程学报,2010,29(2):394-400.LIU Ying-hao,YUAN Yong.Experimental research on anchorage performance of full-thread GFRP bonding anchor bolts[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(2):394-400.

[17]MARTIN L B,TIJANI M,HADJ-HASSEN F.A new analytical solution to the mechanical behaviour of fully grouted rockbolts subjected to pullout tests[J].Construction and Materials,2011,25:749-755.

[18]杨松林,荣冠,朱焕春.混凝土中锚杆荷载传递机制的理论分析和现场实验[J].岩土力学,2001,22(1):72-74.YANG Song-lin,RONG Guan,ZHU Huan-chun.Theoretical analysis and in-situ experiment on load-transfer mechanism of bolt in cement[J].Rock and Soil Mechanics,2001,22(1):72-74.

[19]XIAO S J,CHEN C F.Mechanical mechanism analysis of tension type anchor based on shear displacement method[J].Journal of Central South University of Technology,2008,15(1):106-111.

[20]朱训国.全长注浆岩石锚杆与围岩体相互作用下的锚固机制研究[J].金属矿山,2009,51(9):24-28.ZHU Xun-guo.Study on the reinforcement mechanism of fully grouted rock bolt considering the inter-action between bolt and wallrock mass[J].Metal Mine,2009,51(9):24-28.

[21]WU Zhi-min,YANG Shu-tong,ZHENG Jian-jun,et al.Analytical solution for the pull-out response of FRP rods embedded in steel tubers filled with cement grout[J].Material and Structures,2010,43:597-609.

[22]REN F F,YANG Z J,CHEN J F,et al.An analytical analysis of the full-range behaviour of grouted rockbolts based on a tri-linear bond-slip model[J].Construction and Building Materials,2010,24:361-370.

[23]孙满利,李最雄,王旭东,等.楠竹加筋复合锚杆加固土遗址研究[J].岩石力学与工程学报,2008,27(增刊2):3381-3385.SUN Man-li,LI Zui-xiong,WANG Xu-dong,et al.Study on reinforcement of earthen sites by bamboo-steel composite anchor[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(Supp.2):3381-3385.

[24]张艳军,张虎元,吕擎峰,等.楠竹加筋复合锚杆应力传递理论模型[J].水文地质工程地质,2008,35(5):37-40.ZHANG Yan-jun,ZHANG Hu-yuan,LÜ Qing-feng,et al.Stress transfer model of bamboo-steel composite anchor[J].Hydrogeology and Engineering Geology,2008,35(5):37-40

[25]张虎元,王晓东,王旭东,等.楠竹加筋复合锚杆内部界面黏结滑移模型[J].岩土力学,2011,32(3): 789-796.ZHANG Hu-yuan,WANG Xiao-dong,WANG Xu-dong,et al.Bond-slip model for bamboo-steel cable composite anchor[J].Rock and Soil Mechanics,2011,32(3):789-796.

[26]李最雄,孙满利,王旭东.交河故城保护加固技术[M].北京:科学出版社,2008.

[27]冶金部建筑研究总院.CEC22:90 土层锚杆设计与施工规范[S].北京:中国标准出版社,1990.

[28]重庆市设计院.GB50330-2002 建筑边坡工程技术规范[S].北京:中国建筑工业出版社,2002.