三级旋风分离器的研究

王景彬(中国神华煤制油化工有限公司榆林化工分公司)

第三级旋风分离器(简称三旋)是反再两器催化剂回收系统的关键设备之一,具有分离效率高、结构简单、设备紧凑、可在高温、高压环境下工作等优点,且操作维修比较方便,可满足不同生产领域的特殊要求,所以被广泛应用于化工、能源、炼油等众多行业,成为最常用的气固分离设备之一。设置三旋就是把从二级旋风分离器出来的高温气体中的催化剂浓度降到200 mg/Nm3以下,并且将大于10微米的颗粒基本除净[1]。

一、旋风分离器及旋风管的研究现状

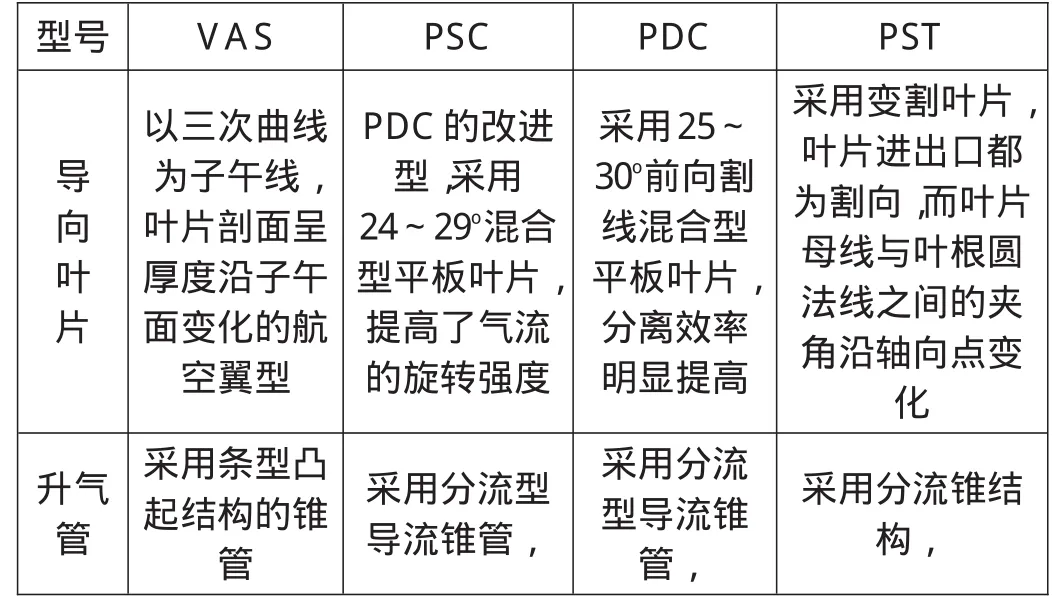

旋风分离器自1886年O.Morse投入使用到今天,已有百余年的历史。1963年,西德研制出DEL旋风分离器,可捕集0.4微米的颗粒。七十年代以后,各种利用强制涡和源流叠加的流场为除尘空间的旋风分离器研制出来[2,3]。我国开发了从80年代EPVC旋风管到现在的PDC、PSC、PST、VAS、PT等各种类型的单管,且具有自主知识产权的多管三旋技术[4],几种单管结构示意图和优缺点见图1.1和表1.1。

图1.1 几种型式单管结构示意图[5]

表1.1 新型旋风管的结构特性和优缺点[5]

型号 VAS PSC PDC PST排尘结构内径及处理量为止旋收缩结构250和280 mm;2500和3100 m3/h在排尘锥下端增加了一个排尘稳定扇250 mm,处理气量为2200 m3/h优点具有一定的抗返混能力对7~10微米之间的细粉有较高的回收率;制造难度较小。缺点制造难度较大;易引起排尘堵塞和效率下降为单锥体加反射锥结构,无泄料盘型250和280 mm;2200和3200 m3/h结构比PDC简单;制造难度较小;性能与PDC型相当。多管组和后返混严重、效率下降的问题。为双锥体结构,无泄料盘型250 mm,处理气量为2200 m3/h除尘效率较高;不易堵塞;单管压降小;制造难度小。多管组合后抗返混能力一般;单管的寿命较短

PSC-250型旋风管组成的多管三旋,可将大于7微米的颗粒基本除净[6]。PSC-300型三旋总分离效率大于90%,5.3微米以上粉尘量不大于1%[7]。由PDC型高效旋风管组成的三旋,即使在一级、二级旋风分离器工作波动的情况下.也能保持在150 mg/Nm3以下[1]。王立新等[8]发明的多效旋风分离器可有效去除微米及亚微米级颗粒。当进口风速由6 m/s增加到21 m/s时,总分离效率由94%增加至97.5%。

许多国家采用湿气洗涤或电除尘除尘,以去除更微小颗粒。但因成本与技术,大多数国家还是采用结构简单免维护的旋风分离技术[9]。

最近二十年,高效旋风分离器技术进步较大,可以对小到5微米粒径的、比重小于1.0的粒子达到超过99%的分离效率[2]。石油大学与中国石化工程建设公司(SEI)合作在20世纪90年代中期开发了PIM型卧管三旋,并成功应用在工业装置上。90年代末又开发了PHM型卧管三旋,多管组合后具备良好的抗窜流防返混能力。目前,PIM和PHM型卧管三旋已在20余套FCC装置上应用[10,11]。Shell将改进的三旋与高温过滤器(FSS)结合,可处理超过700 mg/Nm3的粉尘,切割点小于2微米[12]。SEI开发BSX型旋分式三旋,大大降低了制造和安装的难度,便于维修和更换,解决了强度和热膨胀变形问题,目前正有数套装置准备投入工业化应用[13,14,15]。UOP发明一种新型直流式旋风管,克服了粉尘返混夹带,分离效率明显提高,压降显著下降,且出口粉尘浓度小于50 mg/m3[9]。

二、三级旋风分离器分类

目前国内三级旋风分离器主要有以下四种[16]:

1.布埃尔式(Buell)。结构简单,管道配置复杂,目前国内应用不多。

2.旋流式(龙卷风)。利于气固两相的分离,微粒的返混较少。

3.立管式。卸料孔易堵塞高温能力差、隔板变形严重。

4.卧管式。改善了结构力学性能,维护、检修以及更换比较困难。

三、分离效率的影响因素

研究表明返混是影响三旋分离效率的主要因素之一。适度提高集尘室出口的泄气率有利于各旋风管排尘通畅,抑制窜流返混,提高三旋的总分离效率[5,17]。王立新等[8]指出分离器顶部因二次流形成的“上灰环”和排气管下口附近的“短路流”的影响。传统的各种旋风分离器普遍存在上述问题,对微米及亚微米级颗粒的分离效果不理想。

图3.1 各种型式的排尘口[5]

为防止返混,研究出了一些防返混排尘口,见图3.1。早期防返混措施 (图3.1,a),往往存在泄料口堵塞的问题。美国M壳(图3.1,b),在排尘口产生旋流屏蔽来阻止灰斗内细粉的夹带返混;双锥结构(图3.1,c),防返混效果较好,但由于没有完全消除排尘口的旋涡,防返混效果有限[5]。

在正常生产中,分离单管烧结堵塞也是影响旋风效果的重要因素。另外催化剂在一、二级旋风分离器中发生了严重的磨损和粉碎,也是导致分离效率降低的原因,实测的三旋入口粉尘浓度曾经达到800~900mg/m3[18]。此外旋风管的排布及制造精度、安装质量和操作的平稳性等均会影响三旋的分离效率。

四、MTO反再三旋运行状况

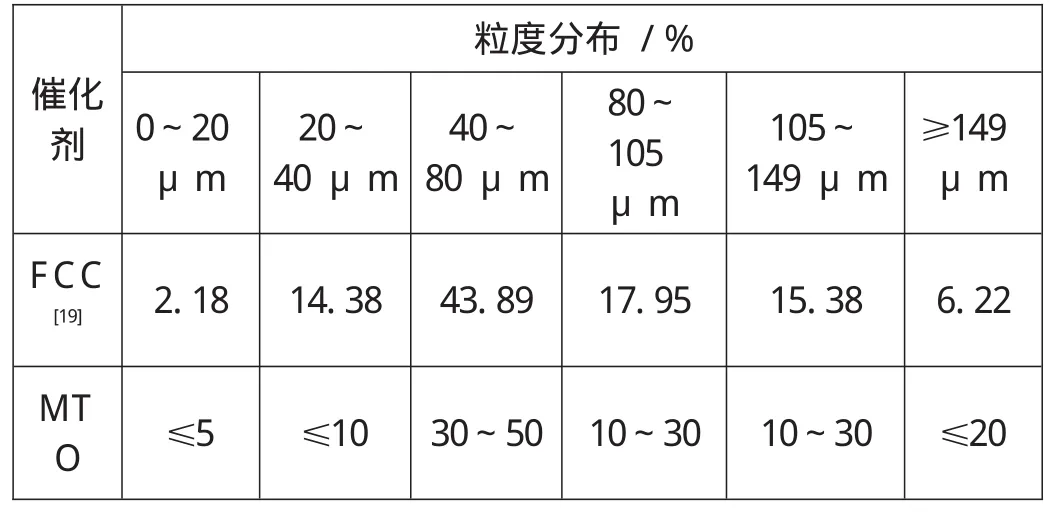

1.FCC和MTO催化剂颗粒对比

表4.1 FCC和MTO催化剂颗粒粒度分布对比

表4.1是FCC和MTO催化剂颗粒粒度分布对比,从表中我们可以看出MTO催化剂与FCC催化剂颗粒的粒度分布是非常接近的,因此进行循环流化也就基本没有问题。

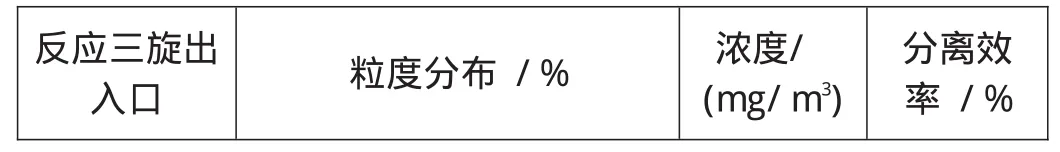

2.MTO反应三旋分离效率分析

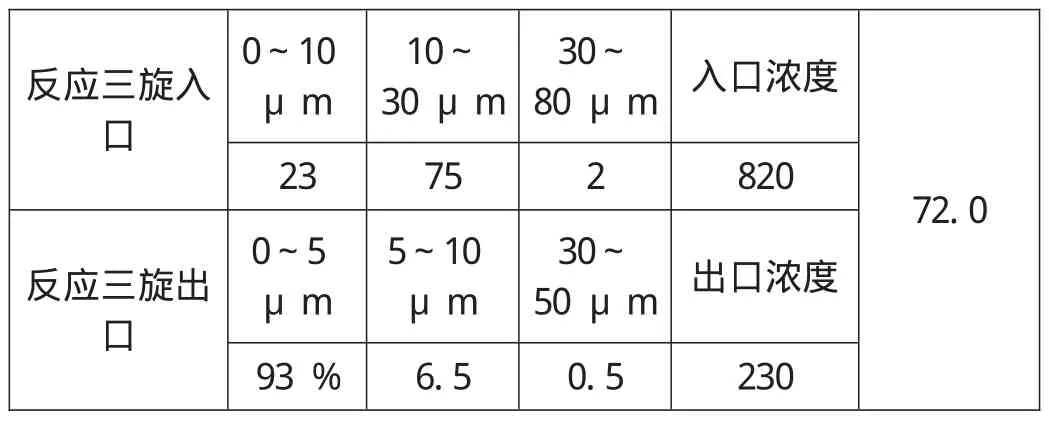

表4.2 MTO装置反应三旋出入口催化剂颗粒的浓度及粒度分布

反应三旋入口72.0反应三旋出口0~10 μm 23 0~5 μm 93%10~30μm 75 5~10 μm 6.5 30~80μm 2 30~50μm 0.5入口浓度820出口浓度230

表4.3 MTO装置反应一二旋出入口催化剂颗粒的浓度及总的分离效率

从表4.2可以看出,MTO装置反应三旋入口催化剂颗粒浓度为819 mg/m3,相对于催化裂化装置,该浓度偏高;在催化剂颗粒流化性能近似情况下(见表4.1),夹带有催化剂颗粒的产品气经过一二级旋风分离器分离后的浓度偏高,即一二级旋风分离器的效率还不够高,虽然一二级旋风分离器总效率已经达到了99.97%(见表4.3)。反应三旋出口催化剂颗粒浓度230 mg/m3,该浓度也偏高,还达不到FCC三旋的一般要求即200 mg/m3以下,且三旋的分离效率仅有72.0%,说明反应三旋的分离效率还有待提高;另一方面反应三旋出口0~5μm催化剂颗粒的含量为93%,说明催化剂经反应三旋分离后,基本都是5μm以下的颗粒,也就是说三旋对于5μm以下的催化剂颗粒的分离效果是不令人满意的,即反应三旋分离催化剂的颗粒的极限尺寸为5 μm,小于5μm的颗粒不能较好的分离。反应三旋入口催化剂的浓度比再生三旋的高,可能与线速度有关,反应三旋的线速度要高于再生三旋,夹带的催化剂较多,见表4.3和4.5,在一二旋相同分离效率下,反应三旋入口催化剂的浓度增加。不能分离下来的催化剂,还会影响立式换热器的换热效率;当进入急冷塔时间一长,就会在急冷塔内积累大量的催化剂,影响工业生产的正常进行。跑损的催化剂,只能通过添加新鲜催化剂来补充,以维持两器藏量平衡,增加了经济成本。

3.MTO再生三旋分离效率分析

表4.4 MTO装置反应三旋出入口催化剂颗粒的浓度及粒度分布

表4.5 MTO装置再生一二旋出入口催化剂颗粒的浓度及总的分离效率

从表4.4可以看出,MTO装置再生三旋入口催化剂颗粒浓度为800 mg/m3,相对于催化裂化再生三旋,该浓度偏高;在催化剂颗粒流化性能近似情况下(见表4.1),夹带有催化剂颗粒的产品气经过一二级旋风分离器分离后的浓度偏高,即一二级旋风分离器的效率还不够高,虽然一二级旋风分离器总效率已经达到了99.97%(见表4.5)。再生三旋出口催化剂颗粒浓度214 mg/m3,该浓度也偏高,还达不到FCC三旋的一般要求即200 mg/m3以下,且三旋的分离效率仅有73.3%,说明再生三旋的分离效率还有待提高;另一方面从再生三旋出口0~5μm催化剂颗粒的含量为99.5%来看,催化剂经再生三旋分离后,绝大部分都是5 μm以下的颗粒,也就是说再生三旋对于5μm以下的分离效果是不令人满意的,即再生三旋分离催化剂的颗粒的极限尺寸为5 μm,小于5μm的颗粒不能较好的分离。MTO装置不设烟机,再生三旋出来的烟气直接进入了CO焚烧炉,这一点可能要优于FCC装置,但是5μm以下的催化剂基本不能分离,造成了催化剂的较大浪费,且只能通过补充新鲜催化剂来维持两器藏量平衡,增加了经济成本。

4.MTO再生三旋分离效率改善

通过反再三旋对比我们可以看出MTO反再三级旋风分离器分离催化剂颗粒极限为5μm,如何改善三旋对5μm以下催化剂颗粒成为制约三旋分离效率的关键。图4.1给出了一些物质的颗粒大小及分离方法,从图中可以看出分离效果最好的是电滤器或静电除尘器,可以捕集到0.009μm的粒子,而旋风分离器可以分离2μm以上的颗粒,因此若提高三旋的分离效率,必须改进三旋的结构,已达到可以分离更小的催化剂颗粒,或结合静电除尘器以除去更小的催化剂颗粒。

图4.1 一些物质的颗粒大小及分离方法[19]

结论

三级旋风分离器对催化剂回收系统至关重要,对MTO装置后续系统的正常运转影响非常大,同时可以节省催化剂成本;由于MTO装置中微小颗粒比FCC的含量多,总的分离效率没有FCC三旋的高,因此必须研发设计一种可以提高5μm以下催化剂颗粒的分离的三级旋风分离器,这样MTO催化剂才能更好的得到回收。

[1]曹云波.催化裂化装置第三级旋风分离器的技术改造[J].河北化工.2002(4):1196-1199.

[2]刘金红.旋风分离器的发展与理论研究现状[J].化工装备技术,1998,19(5):49-50.

[3]潘元青.催化裂化设备技术的新进展.石油化工技术经济[J].2007,23(3):45.

[4]黄荥臻,闫涛,房家贵.催化裂化第三级旋风分离器的现状和发展方向.石油化工设备技术.2005,26(1):29.

[5]居颖.国产立管式多管三旋发展状况述评[J].石油化工设备技术,2006,27(4):56-59.

[6]金有海,王建军,毛羽,等.新型高效PSC-250型导叶式旋风管组合多管的试验研究[J].化工机械.2002,29(5):253-257.

[7]黄梓友,肖佐华,袁黎明.PSC-300型旋分单管在催化裂化装置的应用[J].石油化工设备技术.2004,25(2):12-14.

[8]王立新,戚贵强.多效旋风分离器性能的实验研究[J].化学工程.2010,38(2):40-42

[9]李乃生.催化裂化装置中三级旋风分离器结构设计进展[J].炼油与化工.2009,20:34-36

[10]郭琚,魏寿祥,郭天龄.催化裂化再生烟气粉尘排放控制技术进展[J].石油化工技术与经济.2008,24(1):56.

[11]王俊彪.PHM型卧管式多管三旋在催化裂化装置的应用[J].石油化工设备.2004,33(6):56-57.

[12]C.JFarley.Controlling FCC Particulate Emissions:Low Mi⁃crofines Applications Can Offer Refines Control on Capital Expendi⁃ture and Maintain Superior Yields[C].NPRA Annual Meeting.AM-07-19.

[13]房家贵.新设备技术在催化裂化装置上的应用[J].石油化工设备技术.2006,27(1):1-5

[14]卢永,孙湘磊.BSX型三旋在催化裂化装置的应用[J].中外能源.2008,13:138-140.

[15]谢凯云,阎涛.BSX新型三级旋风分离器在催化裂化装置上的应用[J].炼油技术与应用.2010,40(4):30-32.

[16]王禹.三级旋风分离器的应用分析[J].高桥石化.2005(3):17-19.

[17]王江云,毛羽,王娟.卧式三旋内多管间窜流返混的数值模拟[J].炼油技术与工程.2008,38(8):39-41.

[18]宁德君.催化裂化装置立管式三级旋风分离器结构改进[J].石油化工设备.2010,39(1):94-96.

[19]郭瑶庆,朱玉霞,宿艳芳,等.激光散射法测定催化裂化催化剂粒度分布的影响因素[J].石油炼制与化工.2005,36(3):58.

[20]A.C.霍夫曼,L.E.斯坦因(著),彭伟明,姬忠礼(译).旋风分离器-原理、设计和工程应用[M].北京:化学工业出版社,2004:3.