减毒活疫苗原液生产厂房的工艺设计

张 伟

(中国航空规划建设发展有限公司,北京100120)

0 引言

麻疹是严重危害儿童生命健康的病毒性传染病,临床主要表现为发热、呼吸道卡他及皮疹,其发病率及病死率均居儿童传染病首位。流行性腮腺炎是一种以侵犯儿童为主也常感染青年的急性全身性传染病,以发热、腮腺的非化脓性肿胀、疼痛并累及其他腺体及脏器为特征。风疹是一种急性呼吸道传染病,人人易感,常见于儿童,其症状与轻型麻疹、猩红热相似。水痘是由水痘带状疱疹病毒引起的急性传染病,其典型特征为瘙痒性水疱疹,并伴有轻微发热。20世纪60年代麻疹减毒活疫苗研制成功,随后腮腺炎、风疹及水痘减毒活疫苗也相继研制成功。疫苗的使用使这几种疾病的发病率大幅度下降,疾病的流行得到控制。在此基础上,又很快成功开发了麻腮风三联疫苗。现在,麻腮风水痘四联疫苗也已研制成功。随着经济的发展和人民生活水平的提高,人们对高质量联合疫苗要求的呼声越来越高,可以“一针见效”的联合疫苗将成为今后疾病预防的主导产品。

医药洁净厂房是疫苗生产的硬件基础,在GMP认证检查中至关重要。只有设计出科学合理的厂房,才能保证药品的质量。工艺专业是厂房设计的主导专业,在整个厂房设计中尤为重要。本文以某公司麻疹、腮腺炎、风疹及水痘疫苗原液生产厂房为例,对减毒活疫苗原液生产厂房的工艺设计进行分析。

1 生产工艺

医药洁净厂房设计是否合理,决定于其工艺布局是否合理。为了更科学合理地进行工艺布局,首先应该熟知麻疹、腮腺炎、风疹及水痘疫苗原液的生产工艺流程。

1.1 麻疹疫苗原液的生产工艺流程

选用适龄SPF鸡胚,经胰蛋白酶消化,分散细胞制备成细胞悬液。将麻疹毒种与细胞悬液按比例接种于培养瓶中,置恒温条件下培养,当细胞出现一定比例病变时,倾去培养液,用洗液洗涤细胞表面,并换以维持液继续培养。观察细胞病变达到适宜程度时,收获病毒液。根据病毒滴度对原液进行稀释并加入稳定剂,最后制成半成品。

1.2 腮腺炎疫苗原液的生产工艺流程

选用适龄SPF鸡胚,经胰蛋白酶消化,分散细胞制备成细胞悬液。将腮腺炎毒种与细胞悬液按比例接种于培养瓶中,置恒温条件下培养,当细胞出现一定比例病变时,倾去培养液,用洗液洗涤细胞表面,并换以维持液继续培养。观察细胞病变达到适宜程度时,收获病毒液。根据病毒滴度对原液进行稀释并加入稳定剂,最后制成半成品。

1.3 风疹疫苗原液的生产工艺流程

生产用细胞为人二倍体细胞,经复苏、胰蛋白酶消化、扩增制备的一定数量并用于接种病毒的细胞为一个消化批。生产用毒株为风疹病毒,毒种按比例接种细胞。种毒后细胞置恒温条件下培养,一定时间后,倾去原培养液,用洗液洗涤细胞表面,并换以维持液继续培养。一定时间后,开始第1次收获病毒液;收获病毒后可加入新鲜维持液,继续培养,可第2次收获病毒液;收获后可加入新鲜维持液,继续培养,可第3次收获病毒液。同一细胞批生产的病毒收获液合并为一批原液。根据病毒滴度对原液进行稀释,加入稳定剂,即为半成品。

1.4 水痘疫苗原液的生产工艺流程

生产用细胞为人二倍体细胞。细胞株以安瓿形式冻存在液氮罐内,使用时进行融解,分装在玻璃瓶内,在恒温条件下进行转动培养。培养完成后进行接种病毒培养液(水痘病毒株贮存在-70℃冰箱内制作成病毒培养液),然后放置在恒温条件下进行静止培养,达到要求以后用洗脱液反复洗脱,将无用或有害物质洗脱出去,最后收毒进行纯化,经反复水浴冻融,最终分装过滤到玻璃瓶内,即为半成品。

2 工艺布置

WHO的GMP对厂房要求的原则是厂房选址、设计、施工、改造和保养需适合生产操作,其布置及设计必须以降低差错的危险性和能有效清洁及保养为目标,以免交叉污染对产品质量产生不良影响。我国GMP(2010年修订)明确指出:“厂房的选址、设计、布局、建造、改造和维护必须符合药品生产要求,应当能够最大限度地避免污染、交叉污染、混淆和差错,便于清洁、操作和维护。”这就要求厂房工艺布置按生产过程和操作程序,做到物顺其流、人行其畅,人流物流合理分开。物料按生产流程顺序,以最短的路线传递,避免往返交叉。工作人员上岗路线尽量短,不穿岗,避免迂回曲折。人流物流合理分开,最大限度地减少差错和交叉污染。工艺布置不当不仅会导致操作不便,人流物流混乱,造成差错、污染,还不利于设备的安装、清洗、维护、检修,也会影响净化空调的气流组织等,增加能源消耗和建设成本。另外,工艺布置还需满足环保、消防、节能、职业安全卫生等法律法规的要求。

以下对某公司麻疹、腮腺炎、风疹及水痘疫苗原液生产厂房的工艺布置进行分析。

2.1 工艺布局

根据整个厂区的人流和物流走向,将本厂房的人流主入口设置在厂房的西北角,物流入口设置在厂房的东南角。本厂房共3层,每层的各个生产车间及辅助区由西向东依次单元化、模块化布置,通过厂房北侧的洁净走廊和南侧的退出走廊联系起来。

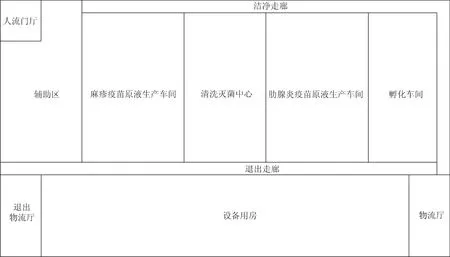

第1层包括辅助区、麻疹疫苗原液生产车间、清洗灭菌中心、腮腺炎疫苗原液生产车间和孵化车间等,由西向东依次布置,如图1所示。辅助区布置在第1层的西侧,与人流主入口相连;车间记录间、资料间、工艺间等尽量靠外墙布置,自然采光好,工作舒适。麻疹疫苗原液生产车间和腮腺炎疫苗原液生产车间因都需孵蛋区的鸡胚作为原料,并且生产工艺类似,因此将这2个车间布置在第1层,可以减短鸡胚的运输距离。按照麻疹疫苗原液生产工艺的要求,本设计将麻疹车间分设为细胞区和病毒区2个独立区域,并设置单独的人物流出入口;经细胞制备、种毒、培养、收获、合并等生产工序获得麻疹疫苗原液。按照腮腺炎疫苗原液生产工艺的要求,本设计将腮腺炎车间分设为细胞区和病毒区2个独立的区域,并设置单独的人物流出入口;经细胞制备、种毒、培养、收获、合并等生产工序获得腮腺炎疫苗原液。清洗灭菌中心布置在麻疹疫苗原液生产车间和腮腺炎疫苗原液生产车间之间,为本层各个车间服务;设置单独的人物流出入口。由于孵化车间的设备重量较大,并且进入孵化车间的鸡蛋外包装较脏,不适宜在厂房内长距离运输,因此将其布置在第1层的最东侧,靠近厂房的物流入口;孵化车间设置单独的人物流出入口。

第2层包括辅助区、检定区、风疹疫苗原液生产车间、清洗灭菌中心和联苗配制车间等,由西向东依次布置,如图2所示。辅助区布置在第2层的最西侧,与人流主入口相连;车间记录间、资料间、工艺间等尽量靠外墙布置,自然采光好,工作舒适。检定区为本厂房的各个生产车间服务,将其布置在第2层西部,紧邻办公辅助区。为规范人员管理,检定区在一层单独设置人员入口厅,位于厂房的西南侧。将风疹疫苗原液生产车间布置在二层的中部,按照其生产工艺的要求,本设计将风疹车间分设为细胞区和病毒区2个独立区域,并设置单独的人物流出入口;经细胞制备、细胞培养、种毒、种毒后培养、收获、合并等生产工序获得风疹疫苗原液。联苗配制车间布置在二层的最东侧,为有毒区,设置单独的人物流出入口。清洗灭菌中心布置在风疹疫苗原液生产车间和联苗配制车间之间,为本层各个车间服务;设置单独的人物流出入口。

图1 第1层楼层分布

图2 第2层楼层分布

第3层包括辅助区、水痘疫苗原液生产车间、清洗灭菌中心和配液中心等,由西向东依次布置,如图3所示。辅助区布置在第3层的西侧,与人流主入口相连;车间记录间、资料间、工艺间等尽量靠外墙布置,自然采光好,工作舒适。将水痘疫苗原液生产车间布置在第3层的西部,按照水痘疫苗原液生产工艺的要求,本设计将水痘疫苗原液生产车间分设为细胞区和病毒区2个独立区域,并设置单独的人物流出入口;经细胞制备、细胞培养、种毒、种毒后培养、冻融、收获、合并等生产工序获得水痘疫苗原液。配液中心为本厂房的各个生产车间配制培养液、洗换液等物料,并用管道将其输送至使用车间,为了减少物料运输上的动力消耗,将其布置在第3层东部;设置单独的人物流出入口。清洗灭菌中心布置在水痘疫苗原液生产车间和配液中心之间,为本层各个车间服务;设置单独的人物流出入口。级)的检定人员通过分别设置的人流净化通道进入。

物流:厂房物流入口设在厂房东南角,运输来的物料进入货厅。进入厂房的物料主要分为3种:鸡蛋、器具和其他物料。鸡蛋由货厅旁接收间进入孵化车间;器具由货厅分别运至各层清洗灭菌中心的接收粗洗间,经过洗灭程序,进入各个所需区域;其他物料由货厅进入

图3 第3层楼层分布

2.2 人物流路线

各生产车间均严格按单向流进行布置,车间北侧和东侧为洁净走廊,车间东南侧为退出走廊,从根本上保证了净、污分流。

人流:厂房人流主入口设在西北角,人员从门厅进入,经换鞋、普通更衣、洗手进入舒适性空调区域,部分人员经过缓冲、一更、洗手进入厂房北侧E级洁净走廊。各个车间的生产人员从洁净走廊分别通过各自独立设置的缓冲、二更和气锁间进入D级洁净区,进入C级区和B级区的人员分别通过缓冲、三更和气锁间进入;部分人员通过缓冲、一更、洗手进入E级退出走廊。第2层检定区的人员从厂房西南侧专用人流入口厅进入,通过楼梯上至二层,经过换鞋、普通更衣、洗手进入舒适性空调检定区域,需要进入各个洁净区(E级、D级、C各层的洁净走廊,运至所需区域。各个车间需要进行质检的样品通过洁净走廊和电梯运至第2层检定区的接收间。用于配制联苗的各个原液车间的半成品则通过洁净走廊和电梯运至联苗配制车间。各车间配制好的原液分别由洁净走廊和电梯运至第2层洁净走廊,从而通过与其相连接的厂区公共物流走廊运往分包装厂房。

退出物流:厂房污物出口设在厂房西南侧。各车间有毒区污物经过高压灭菌后进入厂房南侧退出走廊,其余污物通过缓冲进入退出走廊。需要循环使用的物品通过退出走廊进入各层清洗灭菌中心的接收粗洗间,经过清洗、灭菌后回流至使用区域,其余通过退出走廊和电梯运至第1层污物厅,然后运送至厂区指定地点处理。

3 工艺设计特点

3.1 采用国外E级理念

在本次项目设计中,采用了国外理念将厂房的联系各个车间的洁净走廊及退出走廊的级别由普通空调提高为E级(不受控制的D级),从而提高对低级别辅助区域环境的保护。

3.2 车间物流实现单向流

本次设计中,在厂房北侧和东侧设置洁净走廊,南侧设置退出走廊,并单独设置退出污物货厅。物品经过净化处理后进入各个车间的洁净走廊,然后进入生产操作岗位。无毒区使用过的器具及废弃物经过缓冲后进入退出走廊,有毒区的物品则需要在灭活间进行灭菌后进入退出走廊;需要再次使用的器具运至清洗灭菌中心后,经过清洗、灭菌,再次回流至车间使用,而废弃物通过退出走廊运至污物厅,送至厂区指定地点处理。

3.3 设置清洗灭菌中心

本次设计在每层设置清洗灭菌中心,各层各个车间和区域的器具和洁净服集中在洗灭中心进行清洗和灭菌,改变了以往在每个车间都设置清洗灭菌区和洗衣间的理念。这样设计不仅可以节省面积,降低设备成本,而且将车间生产人员与清洗灭菌辅助人员合理分开,便于器具管理和人员管理,降低污染风险。

3.4 设置集中配液中心

本次设计在第3层设置了整个厂房的配液中心,为各个车间及区域提供使用液体的配制,改变了以往在每个车间都设置配液区的理念。这样设计不仅可以节省面积,降低设备成本,而且将车间生产人员与配液辅助人员合理分开,便于生产管理和人员管理。

3.5 设置工艺管廊

每个原液生产车间的细胞区与病毒区在生产过程中需要使用大量的细胞生长液、病毒维持液和洗换液,需要用管道从配液间输送至各个工作间。本次设计将车间使用液量大的细胞区工作间与病毒区工作间背靠背布置,在其之间设置工艺管廊。这样可以将配液间到各个操作间的工艺管道集中布置在工艺管道廊中,不仅有利于管道检查维修,也减少了洁净操作间的管道长度,有利于操作间洁净环境的保持。

3.6 废液灭活

为保障生物安全,防止有毒区的活毒随污水逸出有毒区,在地下室设置了废液灭活间,将每个车间有毒区的排水管道分别接入废液灭活间的灭活罐,经灭菌处理后方可同其他废水排入厂区污水处理站进行后续处理。

4 结语

减毒活疫苗原液洁净生产厂房平面布局复杂繁琐,设备数量多,管线错综复杂,洁净级别种类多。因此,在进行工艺设计前,必须和使用方进行详细沟通,充分了解生产过程、项目的定位及使用方的特殊要求。设计过程中,应始终贯彻GMP理念,科学、合理地进行平面布局和设备布置,设计好人流和物流路线,并与建筑、结构、设备、电气、自控等专业密切配合,在满足工艺要求的条件下,兼顾其他专业的设计,最终设计出合理的满足需求的高品质厂房,为疫苗原液的生产打好硬件基础,保证最终产品的质量。