北京奔驰厂房大面积网架结构施工方法对比

曹丙山/CAO Bing-shan

(北京市机械施工有限公司,北京 100045)

1 工程简介

北京奔驰汽车有限公司总装车间工程位于北京经济技术开发区,建筑面积194907m2,建筑高度15.30m。总装车间主体结构柱间距为30m,全长586m,宽390m。总装车间屋顶为网架结构,网架总面积为168300m2,正放四角锥网架,结点形式以螺栓球为主,局部为焊接空心球结点。网架矢高3.2m,下弦节点中心高度10.45m,双向跨度均为30m。本工程在2012年2月底开始安装,4月12日完成约5万m2施工结点,6月30日完成全部网架的安装工作,顺利完成施工计划。网架施工总工期4个月,为了保证总工期,在施工组织设计中施工前期网架安装应保证后续工序可以尽快插入,施工后期应铺开工作面保证网架工程的节点工期。本工程网架现场安装采用3种施工方法:下滑移脚手架高空散拼网架施工方法(滑架子方案)、网架地面拼装多块提升高空水平移动就位施工方法(提升方案)和网架地面拼装单块多机吊装施工方法(抬吊方案)。

2 施工方案简介和施工过程分析

2.1 滑架子方案

本方案是由满堂红脚手架操作平台高空散拼网架的施工方法优化而来,将大平台变移动小平台减少平台措施费,主要体现的是在设计位置散拼网架的特点。

在施工前期,项目部制定施工方案时充分考虑到后续专业工种要尽快插入这个条件,确定本方案,完成1个单元,移交1个单元,使得多专业可以同时施工,为完成总进度节点创造了条件。

在施工过程中本方案遇到的主要问题有:脚手架平台滑动不顺利、速度慢,架底立杆变形大。

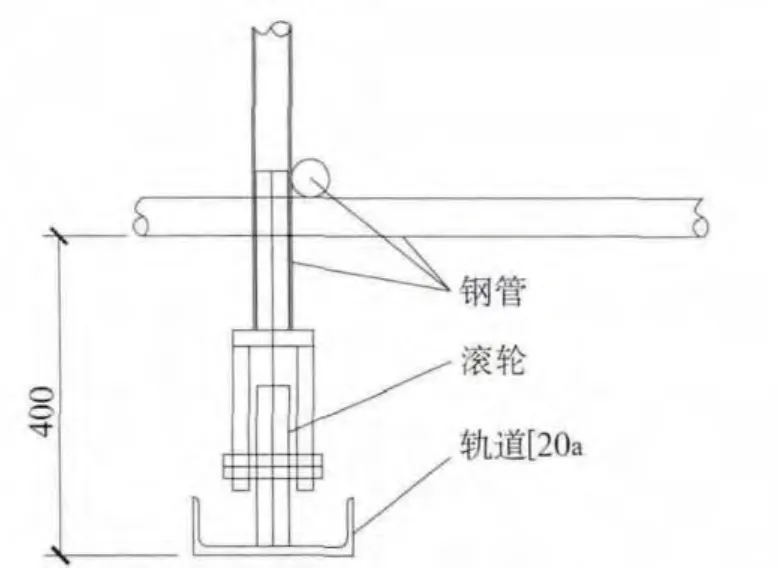

在施工初期,脚手架平台总荷载约55t,需要使用10t卷扬机进行牵引,平台下滚轮连接形式如图1,地面平整度略做整理,高低差控制在200mm。在滑动时脚手架平台可以滑动,速度仅6~7m/h,不能满足施工进度需求;并且滑动完成后部分钢管立杆在滚轮上部弯曲变形,两次滑移后,变形的滚轮数量达到了1/3。

图1 优化前滚轮节点

经过对方案初期的实施效果反复讨论后,在满足使用需求的情况下对脚手架平台进行调整。

1)减轻平台自重,优化平台承重结构 在满足施工荷载的前提下,划定堆料区域,并局部加固。将脚手架的立杆间距放大,脚手架平台总荷载由55t减轻到33t。

2)优化平台滑动系统,减少钢管变形 对滚轮和上部钢管的连接方式进行调整,增加支撑衡量,变单个滚轮受力为多个滚轮受力。节点如图2所示。

图2 优化后滚轮节点

3)平整地面,加快移动速度 对轨道位置的土地地面进行整平,高低差控制在50mm。

经过对平台的优化,最终脚手架平台滑移30m仅需要半小时。

2.2 提升方案

到施工中期,在已经完成约5万m2的网架情况下,后续屋面板、水电等各专业已经形成流水作业,为了加快网架安装的进度、降低施工成本,提出了网架提升的方法。

本方法是在整体提升的施工方法基础上发展而来,提升设备采用倒链,提升支架采用组装格构式支架,网架移位拼装,多点提升,高空水平移动就位,支架与地面无固定,提升支架与网架结构形成动态稳定体系。整体提升方法一般要求提升物垂直上下,如果需要滑移,需要另行设计滑移系统,本方法将提升和滑移融合在一套系统内。整体提升系统一般需要单独设计提升点承载系统,本方法将提升承载系统工具化。本方法专业性极强,需要对工艺非常熟悉的团队来完成。

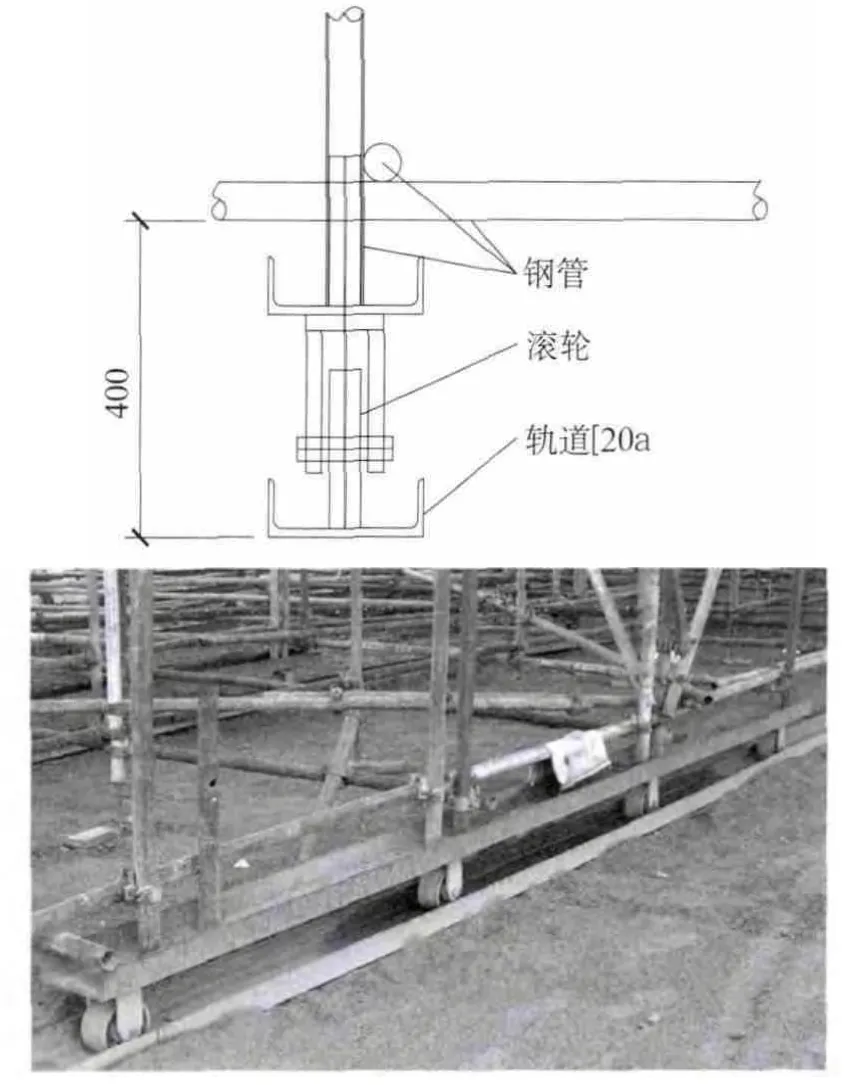

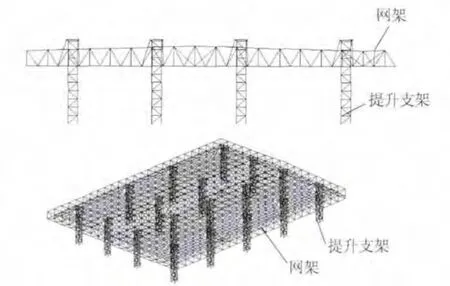

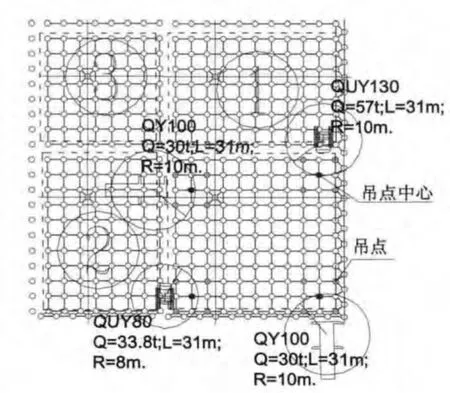

本工程因分区面积很大,采用分块提升,每个提升单元4000~6000m2,重量在200~300t,提升点数量15~20个,提升整体效果及提升情况见图3~图5。

图3 提升情况整体效果图

图4 现场提升情况

图5 提升支架顶部

在施工过程中本方案遇到的主要问题有:选择合理的提升布置方案及控制分块提升合拢时的精度。

选择合理的提升布置方案:要反复多次对提升支架的位置、数量进行模拟计算,找出提升支架数量少、无超限杆件或超限杆件最少的方案。

控制分块提升合拢时的精度:在分块提升高空水平移动就位时产生较大偏差,在补充联系杆的时候,就会造成大量杆件的长度不合适,这个时候很难调整。出现这个问题的关键就在网架合拢时支座位移控制不好,一般提升高度在10m左右的网架,提升的时间需要8~10h,最终就位的时候已经人困马乏,往往施工人员的耐心和责任心已经消耗殆尽,合拢时匆匆了事,造成较大的偏差。解决这个问题的关键就在管理人员的责任心和验收的严肃性。

2.3 抬吊方案

在网架提升的同时,因施工队人员和设备的限制,不能满足多个工作面的施工需求,又提出多机吊装的方法,安排不同的施工队进行施工。

本方法将网架分割成一定大小的吊装单元,采用多台起重机共同作业将吊装单元吊装就位,每个吊装单元就位后都可以形成空间稳定体系。这种方法是在近年来大型起重机普及的结果,施工原理简单明了,较高空散拼方法施工速度快。

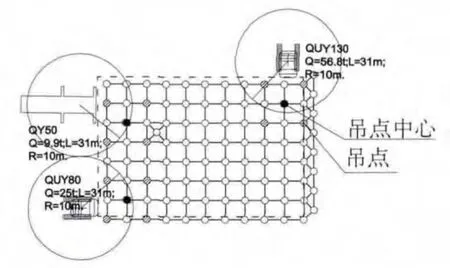

本工程最大吊装单元37m×37m,重量115t,一般吊装单元在50~70t,由2台130t汽车起重机、2台150t履带起重机吊装完成。在施工过程中本方案遇到的主要问题有:起重机的站位和道路预留对网架拼装影响较大;吊装单元连接口位置质量控制困难;累计误差的消减和整体尺寸控制的难度较大。

1)起重机的站位和道路预留对网架拼装影响较大,为网架的拼装、吊装管理带来很大困难。大型吊车长度一般在10~16m,宽度3m,工作时支腿全宽达到8m,而本工程结构柱距30m,在跨度范围内预留吊车道路和站位后相邻跨就无法在拼装,如图6。而吊装完毕后的网架对相邻未吊装的网架吊装有很大影响,如图7。

图6 待吊装单元影响周边单元拼装

图7 已吊装单元影响未吊装单元吊装

图6所示待吊装单元在吊装时周边单元1、2、3拼装受到很大影响。其中1单元拼装时需要把吊车位置预留后补拼装,2和3单元这一列需要向左偏移15m拼装。

由图7中1单元起重机站位位置图,可以看出其受到已经吊装完毕的网架影响。上图所示参数虽已经满足吊装需求,但考虑网架变形需要,在图中右下位置会补充1台汽车起重机钻网架杆件之间的缝隙来弥补网架变形,吊装难度非常大。

合理安排拼装、吊装顺序是解决上面问题的关键。

2)吊装单元连接口位置质量控制困难,合拢口位置没有安装的杆件不能及时安装。这个问题是一个严重的管理问题,受到人员的限制,吊装单元吊装完成后,联系杆的安装会滞后。人员都在拼装、吊装,管理人员会忽略这个联系杆安装的问题,造成大面积网架吊装后,再安排人员多点补充杆件,漏补、漏紧固现象严重,而且查找困难。解决的关键就在及时,不要因为要形象进度而忽略这个严重的问题。

3)累计误差的消减和整体尺寸控制的难度较大。就位时支座位置精度控制不严格。在吊装作业时,管理人员和工人一般都会注重吊装速度,就造成在支座位置的偏差控制不严格,开始的时候让一点,中间单元偏差会逐渐加大,最后的单元造成不可调整的尺寸偏差。解决方法除了控制没个支座的就位偏差外,还应在首个单元的偏差方向上进行控制。

3 施工方法对比和分析

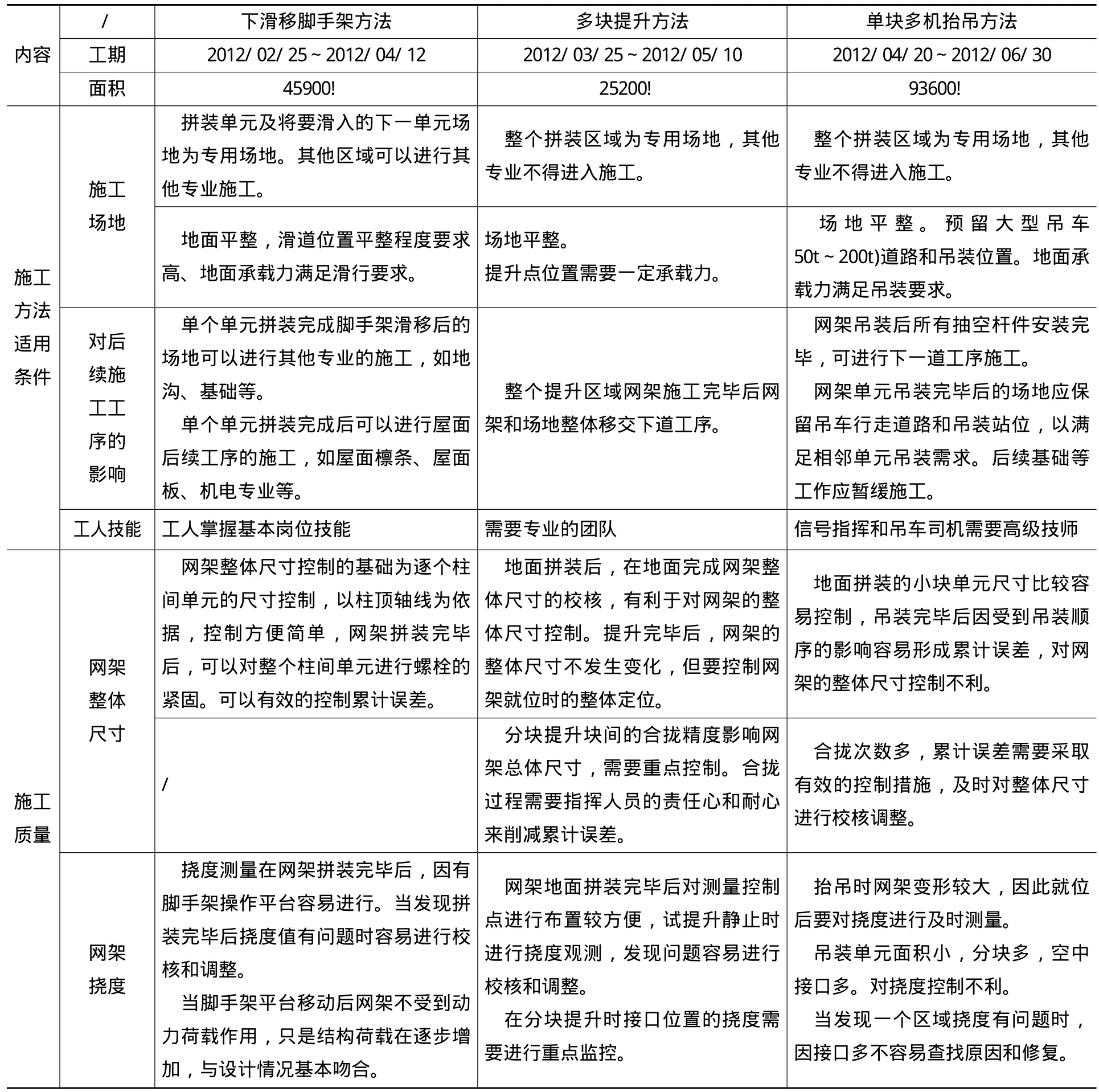

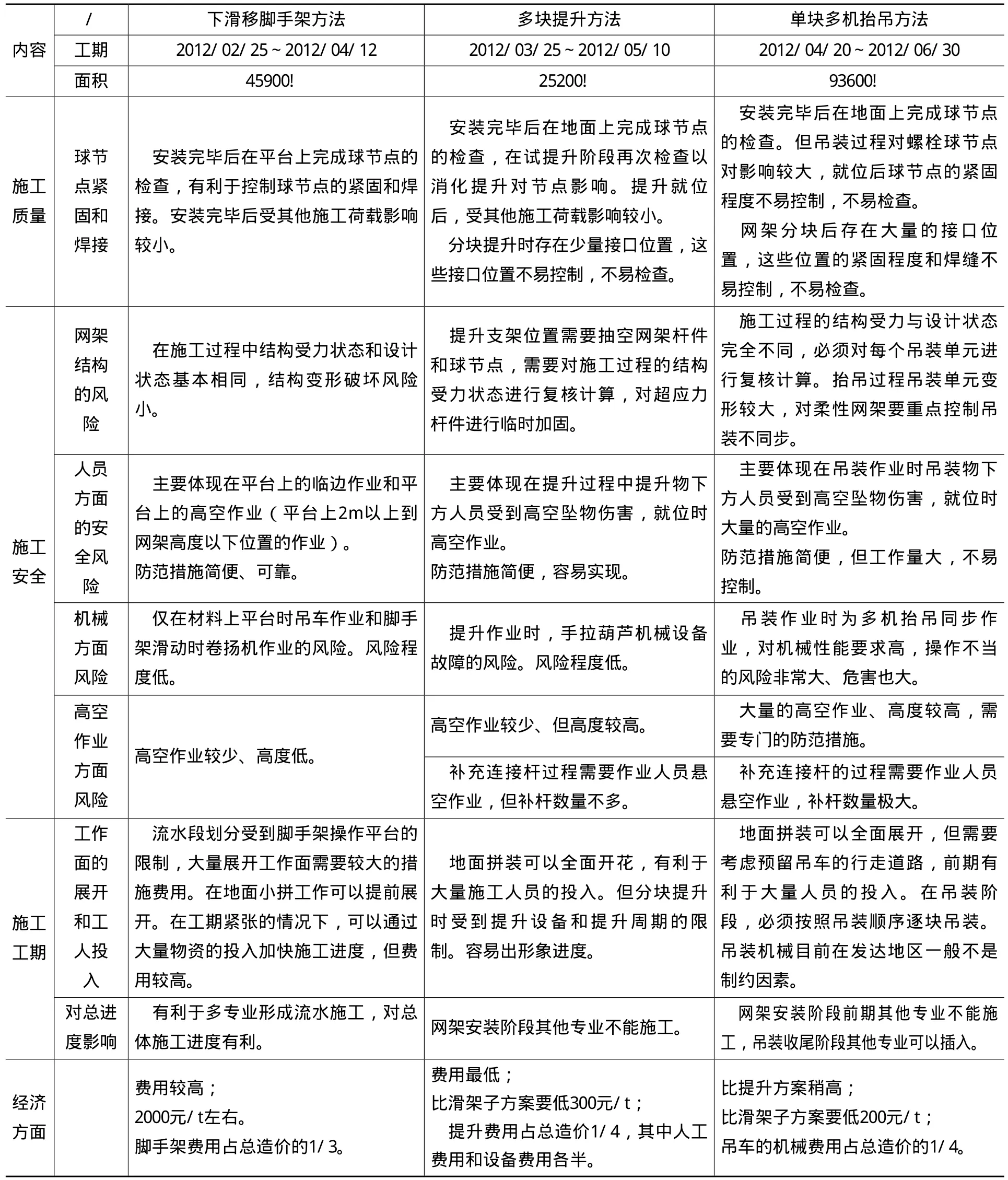

经过对3种施工方法的施工过程简述和分析,对施工方法进行多方位对比,见表1。

经过施工方法的对比可以看出滑架子方案之所以费用高,主要是脚手架平台的成本高,如果有成品操作平台可以租赁就可以降低施工成本和加快施工进度。提升方法具有很好的推广意义,但是缺少有经验的指挥人员和经过的培训的工人制约了本方案的推广。抬吊方案虽然直观,但是在细节的处理上需要下功夫,目前的劳动人员的水平需要项目部管理层加强对施工过程的质量和安全控制,避免出现大的质量、安全事故。

表1 施工方法对比分析表

续表1 施工方法对比分析表

4 结 论

本工程通过实施不同的施工方法,充分发挥施工方法的优点避其短处,很好的完成了施工进度预期,取得了不错的施工效益。