节能环保型搅拌楼站的设计分析

贾志成/JIA Zhi-cheng

(上海华东建筑机械厂有限公司,上海 200137)

环保的本质是节能减排,环保型搅拌楼站的设计理念就是减少粉尘、污水、噪音的排放和节约能源消耗。本文主要讨论搅拌楼、站设计时在确保达到设计主参数的前提下采用何种配置或形式能做到最小的能源消耗,以达到节能环保的要求。

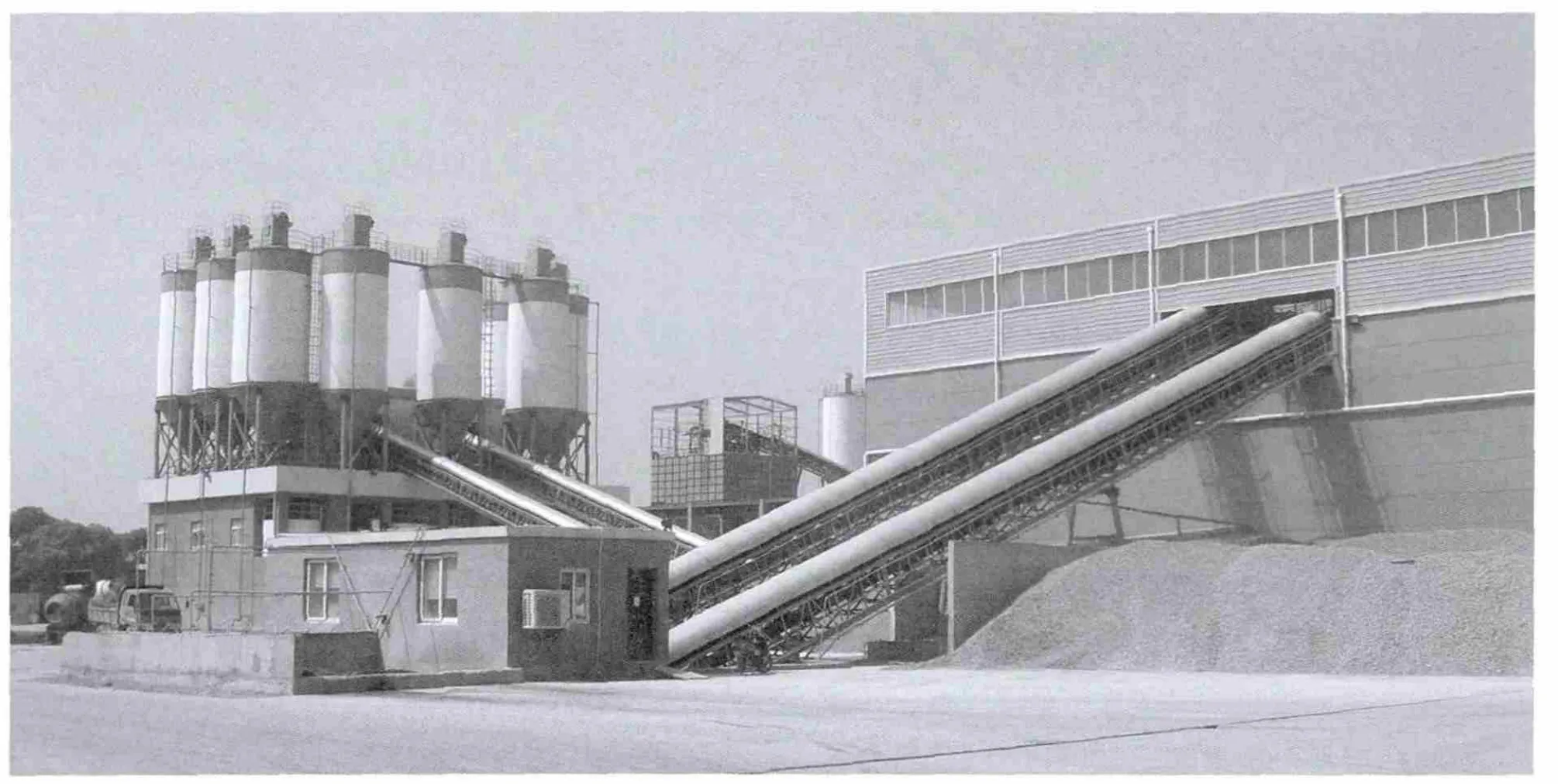

1 楼或站型式的选择

在混凝土生产工艺中,按砂石骨料提升的次数分为搅拌楼和搅拌站两种型式。骨料一次提升的称搅拌楼,两次提升的称搅拌站。其工艺流程框图见图1。

图1 搅拌楼、站工艺流程图

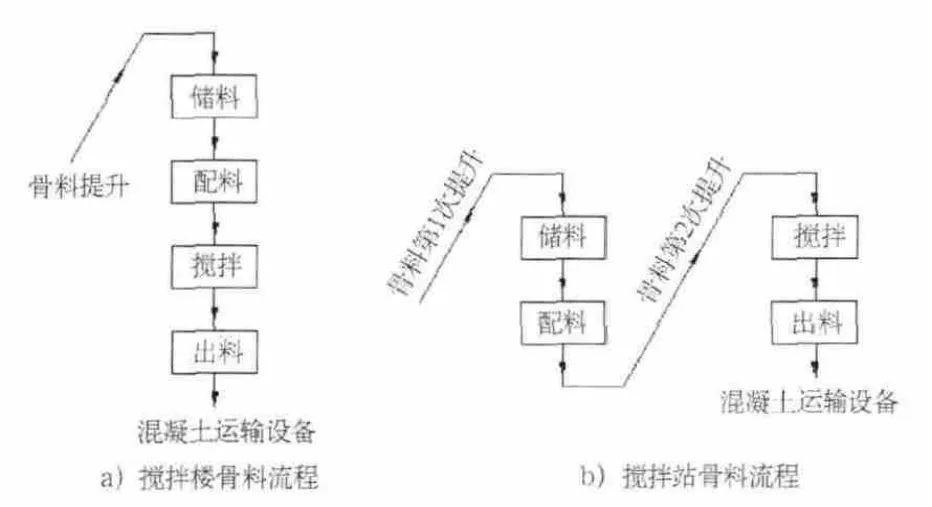

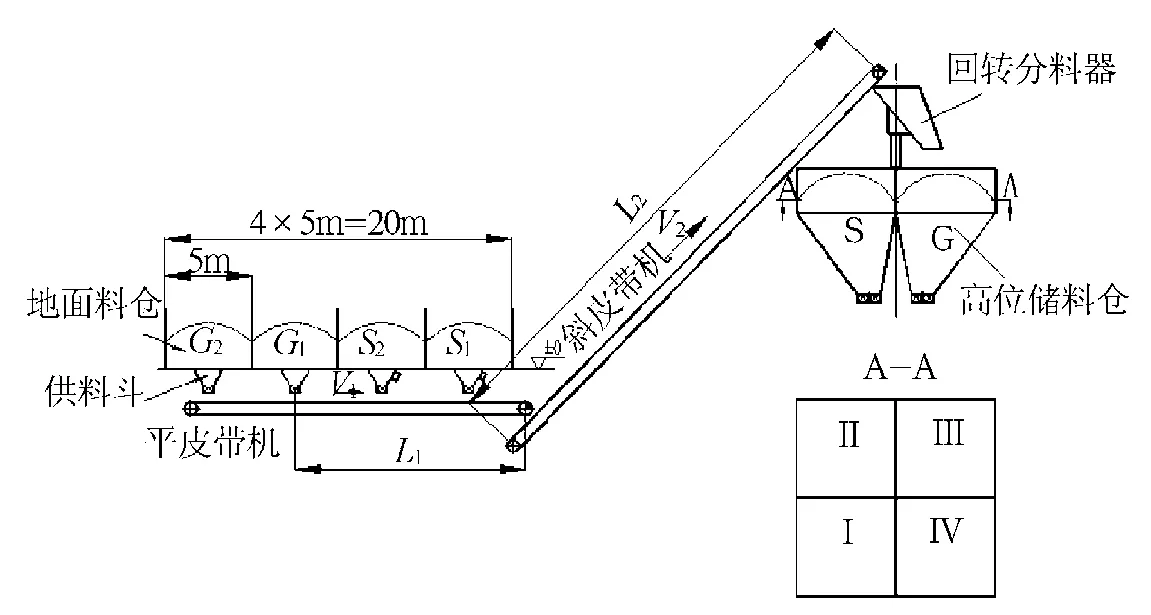

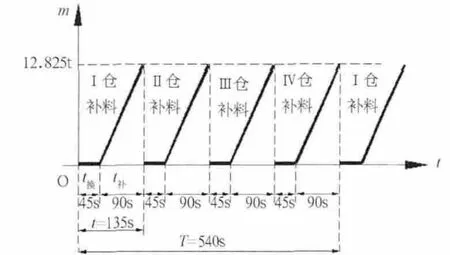

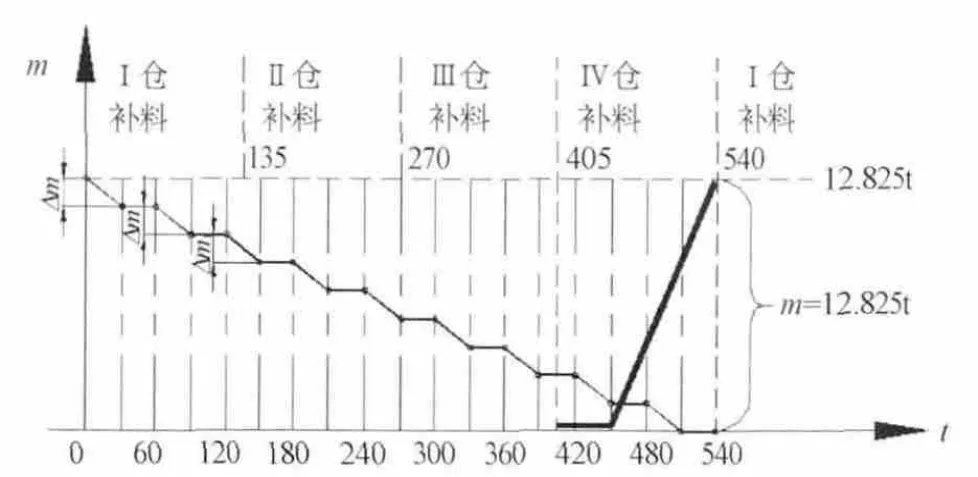

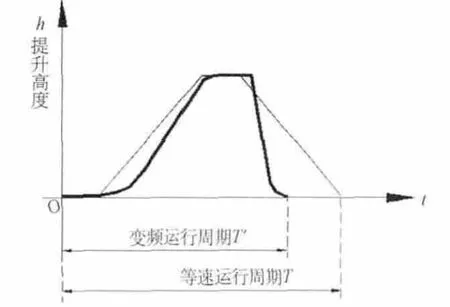

就节能而言,应该首选搅拌楼配置,因对相同生产率的搅拌楼和搅拌站,楼的装机总功率要小于搅拌站。先看骨料输送系统的功率情况。由于搅拌楼和搅拌站的骨料称量分别在主楼内和主楼外,因此在皮带机上输送的骨料对搅拌楼而言是未经称量的,而对搅拌站而言是已经称量的。这样搅拌楼皮带机输送的骨料基本是连续的,而搅拌站在每一个循环周期T内皮带机上输送的骨料是断续的。因为每1m3混凝土中骨料总量约为1.9t,因此对相同生产率的搅拌楼和搅拌站,每小时骨料的消耗量是相同的。因此,搅拌楼皮带机要求的输送能力要小于搅拌站皮带机要求的输送能力,即Q楼 例如:对3m3主机生产率180m3/h的搅拌楼(以下简称180楼),其每小时发生的骨料总量为1.9×180=342t 要求皮带机的输送能力: 式中系数1.5是考虑换仓时皮带机上前一种骨料要清空而增加的系数。 而对3m3主机生产率180m3/h的搅拌站(以下简称180站),循环周期T=60s,即对骨料输送系统而言,60s完成一次平皮带输送、斜皮带输送和中间斗投料。其中骨料输送系统的时序见图2。 图2 搅拌站骨料输送系统时序图 图中t0——第1个骨料秤斗开始放料到平皮带机头轮开始出料的时间; t1——平皮带机头轮连续出料的时间; t2——平皮带机头轮处出料结束到斜皮带机上骨料全部进入中间斗的时间; t3——中间斗向搅拌主机投料的时间。 对180站,其t0=2s,t2=17s,t3=13s。 由此t1=T-t0-t2-t3=60-2-17-13=28s 即在28s内平皮带机要把1.9×3=5.7t骨料连续送到斜皮带机上,相当于Q平=0.20357t/s=733t/h,因为斜皮带机要把平皮带机送来的骨料继续输送而不能堆积,因此斜皮带机的输送能力要求Q站≥Q平=733t/h 斜皮带机电动机功率N∝Qh 式中Q——斜皮带机的输送能力,t/h; h——斜皮带机的输送高度,m。 虽然搅拌楼有高位储料仓后斜皮带机的输送高度要大于搅拌站斜皮带机的输送高度,但只要Q楼h楼<Q站h站,则斜皮带机电机功率N楼<N站。 对于180楼和180站,设搅拌站的斜皮带机h站=16m, 另外,搅拌楼平皮带机电机功率也小于搅拌站的功率。例如180楼平皮带电机功率只要11kW,而180站平皮带机电机功率要15kW。所以,只要主楼不超过一定高度,搅拌楼的骨料输送系统的装机功率要小于搅拌站的装机功率。 又根据相同的原因,搅拌楼因配置有高位水箱而水泵供水基本是连续的,而搅拌站一般无高位水箱而水泵向水秤直接供水是间断的,所以楼的水泵功率要小于站的水泵功率。例如:对3m3主机的搅拌楼和搅拌站,水泵功率分别为5.5kW和7.5kW。 搅拌楼相比搅拌站有许多优点都与砂、石骨料仓置于搅拌楼主体上部即高位储料仓有关。高位储料仓容量多大才合适是摆在设计者面前的一个现实问题。 从节能环保的理念来讲,高位储料仓容量宜小不宜大。这样可以减少主楼钢材的用量,减轻主楼的重量,减轻对地基的压力以节省土建施工量和成本,降低主楼高度以减短上料斜皮带机长度从而减少电机功率以节省能耗。 搅拌楼在生产混凝土的过程中,一方面高位骨料仓里的料位随着称量批次的发生而逐渐下降,另一方面骨料输送系统(地坑供料斗、平皮带机、斜皮带机、回转分料器)把地面料仓里的骨料不断地送入高位储料仓。只要补充的骨料≥消耗的骨料,即m补≥m耗,就能确保称量要料,确保生产混凝土不中断。在此前提下,高位储料仓容量越小越有利节能环保。这就是高位储料仓容量确定的原则。 下面分析满足称量要料的最小高位料仓容量。 如图3,高位储料仓一般设置4个仓(两砂两石),图中A-A截面所示Ⅰ、Ⅱ、Ⅲ和Ⅳ,分别与地面料仓S1、S2、G1和G2对应。骨料输送时,先启动回转分料器,使其溜槽对准某一仓位,到位后才能启动相应地坑供料斗开门(自动控制时电气联锁),然后骨料通过平皮带机、斜皮带机、回转分料器进入高位储料仓。定时时间到或高料位开关信号到即关闭地坑供料斗门,然后平皮带机、斜皮带机继续将剩余在带面上的余料送入高位储料仓。余料送完后,回转分料器可转到第2个工位。 图3 搅拌楼骨料输送系统示意图 假设回转分料器转动一个工位所需时间为t3,平皮带机将骨料由供料斗相应位置送到平皮带机头轮处所需时间为t1,斜皮带机将骨料由底部送到头轮处所需时间为t2,则从回转分料器转动开始,到骨料进入溜槽到达高位储料仓所需时间为t换=t1+t3+t3。该时间称为换仓时间。与t换相对应的称补料时间t补,t补的含义为高位储料仓补料时间也即地坑供料斗开门时间也即平、斜皮带机某一截面连续有料的时间。t=t换+t补称为一仓补料周期,现以180楼为例计算换仓时间,见图3。 v1——平皮带机带速,取v1=1.6m/s。 式中l2——斜皮带机长度,取l2=70m v2——斜皮带机带速,取v2=2.5m/s。 t3=7s 则t换=9.4+28+7=45s 由前面计算搅拌楼皮带机生产率公式可知换仓系数为1.5,其含义为在一段时间内换仓时间t换=(1.5-1)/1.5=1/3,而补料时间t补=1-t换=2/3,即皮带机某一截面有料时间与无料时间之比为2∶1,即占空比为2∶1。 上面算出180楼一仓t换=45s 则t补=90s,t=45+90=135s,T=4t=4×135=540s。 以上分别是一仓最小补料周期和4仓最小补料周期。图4画出了补料时序。 图4 补料时序 由图4可看出,在540s的周期内,4个仓每仓分别补料是 那么耗料情况怎样呢?假设4个仓平均耗料,每罐次(60s)每仓耗料量为 540s包含9罐次耗料,故540s时间内每仓耗料量为m耗=9×Δm=9×1.425=12.825t,即在540s周期内m补=m耗,各仓的耗料和补料达到动态平衡。 图5画出了Ⅳ仓的耗料时序,并将图4中对Ⅳ仓的补料时序叠加在图5中,形成了Ⅳ仓耗料补料时序图。 图5 IV仓耗料、补料时序 从图5可看出,在540s周期中,Ⅳ仓共耗去骨料12.825t,同时在405秒至540秒补料周期内又补来了12.825t骨料,与0秒时的数量一样。其他三个仓由于补料时间在Ⅳ仓之前,各自补料完成时的骨料总量均大于0秒时的数量。因此只要初始时各仓均有12.825t的骨料,便可确保称量用料的要求。因此从理论上讲,每仓初始存料量的最小值为Mmin=12.825t。 实际上,考虑到料仓的死角、料仓锥体部分的流动性、骨料的含水率、各仓耗料的不均匀性、补料时间的误差等等,初始存料量要大于Mmin。 若取每仓初始存料量M=2Mmin=2×12.825=25.65t 式中:γ——砂、石骨料松散状态的密度,一般取γ=1.4t/m3 系数0.7是考虑料堆上部由于安息角而不能填满长方体的上部料仓的容积利用系数。 4仓总容积:4V=4×26.2=104.8m3 所以,对于180楼高位储料仓,容量大约在100~120m3已足够。 同理,对4m3主机生产率240m3/h的搅拌楼高位储料仓,容量大约150~160m3。 搅拌楼站粉料(水泥、粉煤灰、矿粉、其他粉状掺合料)喂料装置主要有旋转喂料器、螺旋输送机和空气输送斜槽。 其中旋转喂料器应用较少,因其需配用气力输送装置将低置筒仓中的粉料送入高位粉料储料仓。一方面,高位粉料仓要挤占高位骨料仓的空间,迫使主楼总高度增加;另一方面,气力输送一般选用罗茨风机,其装机功率较大,而料气比较小,一般仅0.03~0.04t/m3,在输送粉料进入高位粉料仓的同时,大量的多余气体须从除尘器过滤排出,对除尘器的规格要求较高。 螺旋输送机虽应用最普遍,但对生产率200m3/h以上的搅拌楼站,开始显现其输送能力的不足,造成喂料称量时间过长而影响生产率。 从节能减排角度讲,空气输送斜槽作为粉料喂料装置是最理想的。例如4套输送斜槽仅需一台2.0m3/min的空压机,装机功率仅15kW。而4套螺旋机的装机功率要18.5×2+15×2=67kW。因此相比螺旋机,输送斜槽可减少52kW的装机功率,这对节能减排是相当可观的。 除此以外,输送斜槽还有输送能力大,一般可达120~180t/h,而∅323螺旋机仅100t/h。特别适合大中型搅拌楼生产商品混凝土,可大大缩短第一罐的生产周期。 还有输送斜槽在平面布置上可以弯折以绕开主楼立柱和斜撑等结构承重件。空气输送斜槽不仅可在新建楼站中选用,在旧设备改造中也可很方便地替换原有的螺旋机。因此,随着节能减排理念的逐步被接受,空气输送斜槽在搅拌楼站中有广阔的应用前景。 称量好的各种料投放到搅拌主机的过程称为投料。对双卧轴搅拌主机一般的投料过程是先投砂、石骨料,1~2s后投水,待80%~90%的砂、石料进入主机后再投水泥等粉料。整个投料过程大约在20s以内,其中砂、石骨料在15s以内投完。这种投料时序的优点简单方便,既适合搅拌站设备也适合搅拌楼设备,同时可避免水泥等粉料粘附在搅拌机主轴上。但其缺点是砂石骨料集中在短时间内投入主机,对主机的冲击较大,使主机电流峰值较高,且较大的搅拌电流要维持较长一段时间。同时,投料时间愈短,对主机除尘器的要求愈高。 从节能减排角度讲,裹浆法投料工艺已逐渐被广大商混用户接受。裹浆法投料工艺是先投入砂和水,3~4s后投入水泥、粉煤灰,搅拌8~10s形成砂浆后再投入石子,使浆水裹覆在石子上再搅拌8~10s便可出料。其投料、搅拌、出料过程见图6。 图6 裹浆法投料工序过程 裹浆法投料工艺的优点是高效、优质、节能。这样的投料、搅拌工艺在保证混凝土质量性能的前提下,对主机冲击小,主机电流峰值小,主机电流高位经历的时间短。同时投料时间拉长后对主机除尘器要求不高。商品混凝土技术较发达的日本,因广泛使用裹浆法工艺,3.0m3双卧轴搅拌机电机功率仅45kW×2,而我国同类主机功率均在55kW×2。 裹浆法投料工艺原先仅为搅拌楼设备可应用,现搅拌站设备略经改造或参数调整,也可方便地使用裹浆法工艺,这对拥有以搅拌站为主的我国来说,推广应用裹浆法工艺对节能减排有相当大的现实意义。 随着变频调速技术的日益成熟和发展,推广应用到搅拌楼站后将对节能环保做出贡献。 搅拌楼站可以应用变频调速技术的部分很多,骨料输送系统、粉料喂料系统、搅拌系统等都有成功应用的先例。例如:搅拌站平皮带机和斜皮带机因其输送骨料是间断的,因此在带面上无料的时段,其带速可以降低,以节省能耗。在料斗提升型式的搅拌站中,若应用变频调速,除了在空斗下降时速度加快以缩短循环周期T提高骨料输送效率外,还可在料斗重载提升初段和末段,逐步加速和逐步减速以减少冲击,增加运行平稳性。 图7 变频运行与等速运行周期对比 图7所示应用变频调速的料斗运行曲线与等速运行曲线的对比。又例如用于粉料喂料的螺旋机采用变频调速,可实现粗精称量,既可满足称量的时间要求,又可保证称量精度。至于搅拌主机应用变频调速后,则可在完成搅拌时段后把主机转速降低以等待接料输送设备到位后出料。这样既不浪费能耗,又可避免混凝土因搅拌时间过长而产生离析。 综上所述,节能环保型搅拌楼站的设计应首选搅拌楼型式,同时高位骨料仓容量宜小不宜大,粉料喂料选用空气输送斜槽,投料搅拌选用裹浆法工艺,再在骨料输送系统、粉料喂料称量系统和搅拌系统等采用变频调速技术等。以这样的配置设计的搅拌楼站其节能效果是相当明显的。若在总体布局中再利用地形高差以进一步缩短物料输送距离和高度,则节能效果更能锦上添花。

2 搅拌楼高位储料仓容量的确定

3 粉料喂料形式的选择

4 投料方式的选择

5 变频技术的应用

6 结 语