电动助力转向系统控制策略研究与试验验证

范长胜,郭艳玲

(东北林业大学 机电工程学院,黑龙江 哈尔滨 150040)*

电动助力转向系统控制策略研究与试验验证

范长胜,郭艳玲

(东北林业大学 机电工程学院,黑龙江 哈尔滨 150040)*

在基于PID控制理论的基础上通过对电动助力转向系统结构及工作原理的分析,设计了EPS电子控制系统,使系统在控制过程中依据转矩信息结合PID控制策略的信息融合方法,将内部信息的融合与优化问题得到了解决,并将所设计的EPS装置在试验台上进行各项性能测试.试验结果表明所设计的EPS系统性能稳定,且在不同的车速状况下可有效的改善方向盘转矩输出,增加转向时的实时性与灵巧性.

电动助力转向;助力特性;实车测试

0 引言

随着汽车技术的发展,人们对驾驶环境的要求也越来越高,汽车动力转向系统中的EPS系统以它的节能、轻便、清洁等优点,其需求速度迅速增长[1].2008年 EPS的装车量为 68万辆,2009年为95万量,2010年为130万量,并且还会持续增长[2].EPS由电机与蜗杆齿轮机构组成,电机产生辅助转矩使其具有高能源效率和方便性、维护等优点.电动助力转向系统它消耗的能量大约是传统液压动力转向系统的1/20,由于它不包含任何耗油物质,所以在生产和使用时都不会污染环境[3].EPS系统的特点决定它特别适用于电动汽车和新能源汽车.因此,EPS系统具有非常广阔的应用前景[4].

1 EPS系统结构及其动态模型

1.1 EPS 系统结构

电动助力转向系统(EPS)以车辆蓄电池为能量源,控制单元是以微处理器为核心的控制电路,微处理器可以根据设计需要确定为8位机或16位机,微处理器通过采集到的车速信号、发动机转速信号、点火信号等输入信号状态对转向系统进行控制,直接的控制对象是助力电机,通过改变助力电机工作电流大小的方式改变助力电机输出的转向扭矩,再通过减速机构、输出轴、齿轮齿条等机构把扭力矩传递给转向车轮实现转向助力.图1所示为电动助力转向系统结构图.

图1 电动助力转向系统结构图

1.2 EPS系统的控制策略

EPS系统运行的特点是依据转向盘转动的角度信号和车辆行驶时的速度信号,二者共同确定转向盘的转矩大小,并将实际转向盘的转矩与EPS系统计算的转向盘转矩进行比较.将这两个部分应用PID和PWM进行闭环控制[5],以此来实现对转向盘的直接控制.图2所示为本次设计所采用的控制策略.

图2 EPS系统控制策略

2 EPS助力特性曲线

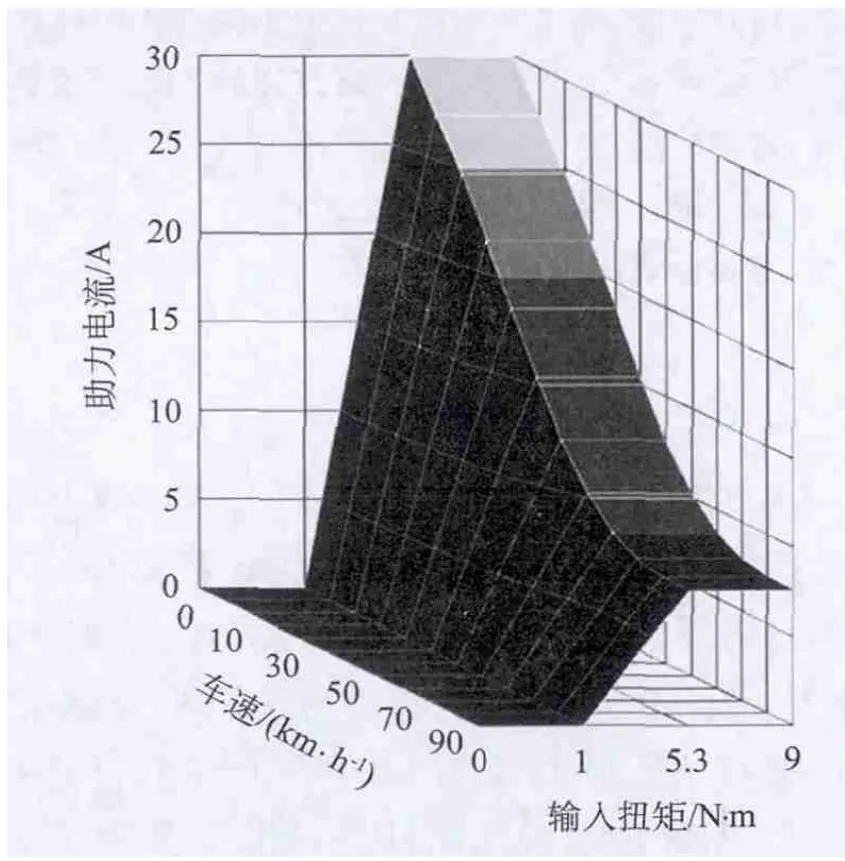

电动助力转向系统(EPS)是以直流电机为动力驱动部件,直流电机驱动力由电流大小来决定,电流越大,电机的驱动力就越大.EPS将根据方向盘扭矩大小控制输出相应大小的控制电流来驱动电机动作,输出电流越大,电机驱动力越大,方向盘转动越轻,驾驶员手感越轻.在EPS助力的过程中还将考虑到车速对转向助力的影响,因为车辆原地转向时地面摩擦阻力大,车辆行驶时地面摩擦阻力变小,车速越高地面摩擦阻力越小,因此要求电动助力转向系统将根据不同车速,确定不同的电动助力电流上限,使得车辆在原地时助力手感轻盈,而车辆在高速助时手感沉稳.在EPS系统转向助力的过程中将要综合的考虑到方向盘转矩、车辆行驶速度、直流电机驱动电流等因素,将它们用曲线表示出来就是电动助力转向系统的助力曲线.EPS的助力特性曲线主要有直线型、折线型及曲线型三种[5].

本项目在对三种电动助力曲线都作了大量研究及实验测试工作,通过研究分析发现,无论是直线型、折线型还是曲线型助力曲线,都应设有无助力区间,即死区,在这段区间内EPS不提供助力,其目的是为了减少助力电机频繁反复运动.如果没有设定死区,扭矩传感器检测电压始终会在零点左右反复变化,助力电机则会相应的在零点左右反复运动,结果会使方向盘左向或右向反复转动,使得驾驶员很难维持方向盘不动.由于电机的反复运动,容易造成抖动,出现爬行现象,而爬行现象在电动助力转向系统中必须解决的问题.在研究分析电动助力转向曲线时,电机助力电流的上设制也要全面考虑,一方面电机助力电流上限的大小随车速大小而改变,另一方面,在确定电机助力上限电流时还要考虑到所用电机驱动芯片本身的过流限制,如果忽略了这个问题,当电机助力电流随着扭矩的增大而逐渐增大时,电机驱动芯片过流保护会在电流大到一定值时停止芯片正常工作,使得电动转向助力突然停止,这在实际行车中是很危险的,也是在电动助力转向设计中不允许的.在本项目中设计中主要采用直线型,随速助力曲线如图3所示.为了提高助力曲线精度,减少车速变化时的助力波动,本设计采用了高密度曲线面簇设计法.助力曲线以每0.2 km/h为一个间隔,在车速范围内共设计了1 000条助力曲线,曲线采用5次样条设计,保证了曲线的连续性和平滑性.随速助力曲面,水平轴为力矩,范围为0~9 N·m;竖轴为电流,最大电流为30 A;斜轴为车速,范围为0~90 km/h(90 km/h以后曲线变化极小,因此在图3中并未显示).

图3 速助力三维曲面

3 电动助力转向系统模型

3.1 转向系统和电机模型

电动助力转向系统由很多具有弹性和阻尼特性的质量元件和惯量元件所构成.在系统建模时主要针对图1所示结构进行模拟计算.系统的各组成部分的刚度、转动惯量、阻尼性等都考虑时会使系统模型变得非常复杂,因此建模时将齿条两端的部件简化成为一线性刚性弹簧,两侧的车轮与齿条等效为一当量质量.

转矩传感器检测值为:

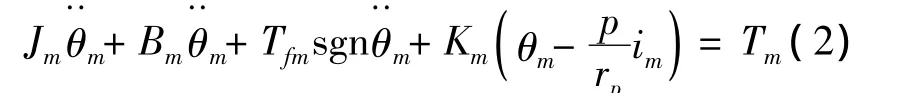

电动机的动力学方程:

齿条动力学方程:

助力电机动力学方程:

在式(1)~(5)中,Ts为转矩传感器检测转矩;Kc为转矩传感器扭杆刚度;θc为转向盘转角;p为齿条位移;rp为小齿轮半径;Jm为电机轴转动惯量;θm为电机转角;Bm为电机轴阻尼系数;Tfm为电机轴库仑摩擦转矩;Tm为电机电磁转矩;Br为齿条阻尼系数;Mr为齿条和车轮等效质量;Ff为齿条库仑摩擦力;Kf为电机反电势系数;R为电机电枢电阻;L为电机电感;u为电机控制电压.

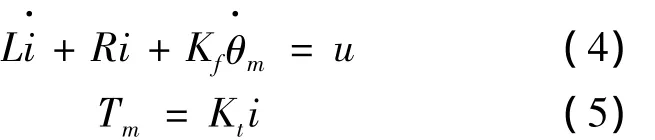

3.2 控制系统模型

EPS系统中采用PID控制算法进行数据采集计算,并对相应控制环节进行控制,为了验证PID控制算法的可行性以及初步确定PID控制参数,建立了电动助力转向系统PID控制模型,如图4所示.数据采集通过PCI1710数据采集卡的模拟信号输入端口AI0、AI1进行采集,通过模拟输出端口AO1进行数据输出,并通过模拟输入端口AI2进行数据反馈,构成闭合控制.为了在实际控制器中控制过程能够实现运行平稳、信号跟随性好.

图4 EPS系统控制模型

4 电动助力转向系统的试验测试

为了检测所设计的EPS系统的正确性和有效性,进行了EPS系统的试验台架设计,其试验台架的组成主要由机械和电控两部分构成.机械部分由方向盘,管柱式转向系统、车轮、压液加载系统、台架支撑部分、悬架系统等组成;电控制部分由计算机系统、12 V电源、函数信号发生器、示波器、直流钳式电表、万用表、直流电机、扭矩传感器、扭矩测量仪、ECU控制器等组成.图5为电动助力转向压液加载实验台架实物主视图.对EPS系统的助力特性数据的测试都是由德州市中泰华研电子科技有限公司生产的专用仪器设备上进行的.

图5 电动助力转向压液加载实验台架

4.1 EPS系统空载试验测试

空载试验是测试在空载的状态下方向盘转向时手力扭矩输入的扭矩值范围.把电动助力转向控制系统安装在试验台上,转向系统输出轴无载荷作用,点火开关未开启状态下,输入轴从原点位置开始旋转,转速为(6±1)r/min,先顺时针转动到最大转角的90%,再逆时针转动到最大转角的90%,然后再顺时针转回到原点位置.图6为空载实验的实测曲线,曲线测试包括无助力状态下测试及有助力状态下测试,表1所示为空载试验测试数据,空载试验要求空载无助力力矩波动范围为-2<|X|<1,空载试验要求空载有助力力矩波动范围为-2<|X|<1.4;空载无助力平均力矩要求范围为0<|X|<0.5,空载有助力平均力矩要求范围为0<|X|<1,从表1中可以看到,测试结果数据结果在检测要求范围之内,因此本设计的电动助力转向控制系统空载实验附合设计要求.

图6 空载试验曲线

表1 空载试验测试数据 N·m

4.2 EPS系统对中试验测试

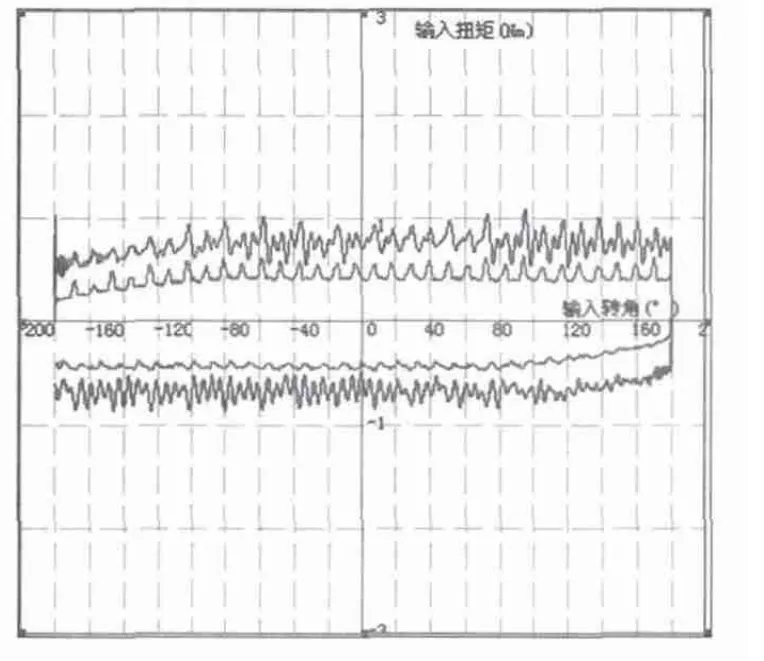

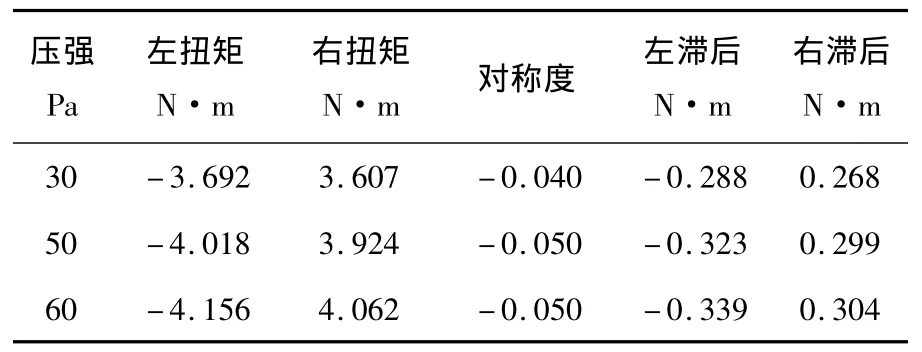

对中试验测试扭矩传感器在方向盘左向旋转与右向旋转时的信号输出对中状态,如图7所示为电动助力转向控制系统对中试验实测曲线,在不同的压强作用下,要求信号对中信号输出不能跑偏,对称度要求范围0<|X|<0.2,表2为对中特性结果实验数据,从数据可以看出本设计的电动助力转向系统的对中实验符合设计要求.

表2 对中特性结果数据

4.3 EPS系统控制器数据试验测试

合理的EPS系统控制器可以使驾驶员获得良好的路感和手感;如果EPS系统提供的助力较差将增加驾驶员对汽车的操纵强度,使其缺乏路感,不能对当前所行驶的路况做出准确的判断.对EPS系统的测试是在不同的车速(0、10、20、40、60、80 km/h)下进行测量,车速0 km/h为原地状态,车轮与地面的摩擦阻力大,此时的手力输入扭矩最大,助力电机输出扭矩也最大;车速80 km/h为车速较高状态,车轮与地面的摩擦阻力变小,助力电机的输出扭矩变小,在同样的扭矩输出值时,为了保证驾驶人员的手感,此时的输入扭矩最大.第一象限区域为方向盘正向转动输入与输出扭矩的关系,第三象限区域为方向盘反向转动输入与输出扭矩的关系,每一车速所对应的闭合曲线为方向盘的转向与回正过程形成的曲线.其输入与输出扭矩曲线测试图形曲线如图8所示.

从以上试验结果可以看EPS系统的原地助力效果与动态试验效果都是较好的,并且撒手回正性能也有良好的改善.

表3为力特性测量结果数据,得到了本设计的电动助力转向控制器输出力矩的相应实验数据,输出力矩对称性值作为衡量输入与输出扭矩是否合格的标准,要求对称性|X|>80,从测量结果实验数据能看到,本设计的测试结果都大于90,因此测试结果合格.

5 结论

通过对EPS系统的助力电机的性能测试和EPS系统控制器数据试验测试的结果可以说明,EPS系统能使驾驶员在行驶过程中对方向盘的转向力明显减轻,可以汽车在转向过程的轻便性和灵活得到提高;在不同车速状态下方向盘的撒手回正效果较好,可以使车辆在直线行驶过程中方向盘的回正性能得到提高.

[1]王迅.电动助力转向系统(EPS)技术现状与发展[J].湖北汽车工业学院学报,2008(3):21-24.

[2]王建文,邵文彬,唐学东,等.C-EPS 系统匹配研究[J].客车技术与研究,2012(5):7-9.

[3]ZHAO J,CHEN L,JIANG H,et al.IFIP International Federation for Information Processing:Computer and Computing Technologies in Agriculture[C].Boston:springer,2008,258:729-736.

[4]ZHAO Wanzhong,ZHAO Ting,LI Yijun,et al.Integration optimization of novel electric power steering system based on quality engineering theory[J].J.Cent.South Unit,2013,20:1519-26.

[5]程安宇,金辉,苗艳强,等.基于PID控制优化电动助力转向系统研究及仿真[J].机械设计与制造,2012(7):156-158.

[6]祝勇俊,朱学莉,刘文波,等.基于MC9S08JM60的电动助力转向控制系统设计[J].微特电机,2012,40(7):57-61.

[7]申荣卫,林逸,台晓虹,等.汽车电动助力转向系统转向盘转矩直接控制策略[J].吉林大学学报,2007,37(3):504-508.

[8]孟涛,余卓平,陈慧.电动助力转向控制策略研究及试验验证[J].汽车技术,2005(5):26-30.

[9]詹长书,马振江,徐宁.电动助力转向系统仿真及控制策略研究[J].北京理工大学学报,2012,32(7):681-684.

Control Strategy Research and Experiment Verification for Electric Power Steering System

FAN Chang-sheng,GUO Yan-ling

(School of Mechanical and Electrical Engineering,Northeast Forestry University,Harbin 150040,China)

Based on PID control theory,an EPS electronic control system is designed through the analysis of electric power steering system structure and working principle.In the control process,information fusion method based on torque information and combined with the control strategy of PID makes the intelligence fusion and optimiz action problems to be solved.Performance test of the EPS shows effectively improved steering torque output and increased real-time steering and dexterity at different speed conditions.

electric power steering;assistance characteristic;simulation and test analysis

A

10.13291/j.cnki.djdxac.2014.03.024

1673-9590(2014)03-0101-05

2013-08-14

范长胜(1974-),男,讲师,硕士,主要从事机电一体化技术、智能控制的研究

E-mail:24866580@qq.com.