民用大涵道比发动机叶尖间隙控制结构设计分析

张 清,郝 勇,霍 枫,牛 坤

(中航工业沈阳发动机设计研究所航机总体设计二部,沈阳110015)

航空发动机间隙控制是指对转静子轴向间隙和径向间隙的控制[1]。合理的设计间隙对发动机的效率与安全性有着十分重要的影响。据估算一台先进的双级涡轮发动机,其径向间隙若增加1 mm,涡轮效率约降低2.5%,这将引起发动机耗油率增加约 2.6%[2-3]。因此,设计时应尽量考虑使发动机使用过程中的叶尖间隙保持在初始设计值,避免机动飞行、通过临界转速以及振动过大等状态下发生转、静子之间的碰磨,进而引起间隙丧失。就寿命周期费用而言,在民航机上通过减小涡轮叶尖间隙所获得的效益又是战斗机的2倍[4-5]。可见,针对大涵道比涡扇发动机进行叶尖间隙控制结构设计具有重要工程意义。

首先对叶尖间隙的影响因素进行详细分析,并指出叶尖间隙控制结构设计中需要重点考虑的载荷因素;其次总结间隙设计方法,并结合部件特点分别给出压气机和涡轮叶尖间隙的设计方法;然后对叶尖间隙控制机理进行分析,总结主动间隙控制、被动间隙控制和重建密封的间隙控制方法;最后对常用间隙控制结构进行分析,总结了大涵道比发动机的叶尖间隙控制结构设计方法。

1 间隙变化影响因素

叶尖间隙设计的研究工作是一项系统而又专业的综合设计工作,它涉及发动机结构的多个部分,同时又受到多种因素影响。开展间隙设计的前提是明确叶尖间隙变化的影响因素,并从结构设计上减小或避免各因素对间隙设计值的影响。

发动机的叶尖间隙受到间隙设计初始值、发动机工作载荷和飞行载荷的影响,其由装配状态以及工作中的静子变形、转子变形共同决定[6-7],因此需要分别对可能引起静子、转子变形的因素进行全面分析。

1.1 静子变形影响因素

引起静子变形的载荷主要为稳态载荷,包括温度载荷、气动载荷、机动飞行载荷和其他载荷。

(1)温度载荷。在发动机各种工作状态下,温度载荷将引起机匣零、部件的热膨胀和变形。尤其是高压压气机机匣和涡轮机匣,这种变形是影响径向间隙十分重要的因素。

(2)气动载荷。某些机匣组件内外壁气动载荷压力差较大时,将使机匣存在一定的膨胀变形。

(3)机动飞行载荷。是飞机在机动飞行过程中,机动载荷以及不对称的安装节反作用力会使机匣产生椭圆变形,椭圆变形程度主要取决于载荷大小和静子结构的周向比刚度。

(4)其他载荷。发动机自重、阵风载荷以及其他未知因素引起的机匣变形。

1.2 转子变形影响因素

引起转子变形的载荷分为稳态载荷和振动载荷[1],稳态载荷主要包括温度载荷、离心载荷、机动飞行载荷和重力载荷等,振动载荷主要包括不平衡载荷、喘振载荷、冲击载荷等。

1.2.1 稳态载荷

(1)温度载荷。在发动机各种工作状态下,温度载荷将引起叶片和轮盘的热变形,这种变形是影响径向间隙的重要因素。

(2)离心载荷。在发动机各种工作状态下,随工作转速的不同,叶片和轮盘在离心力作用下沿径向伸长,在高速旋转机械中变形很大,这种变形也是影响径向间隙的重要因素。

(3)机动飞行载荷。是飞机在机动飞行过程中,由于转子的惯性和陀螺效应,发动机内部产生的载荷。陀螺效应使转子在支承位置承受力偶作用,进而产生弯曲变形。

(4)其他载荷。发动机自重引起的转子弯曲变形、气动载荷引起轴向变形带来的径向位移分量、非轴对称热膨胀带来的转子弯曲等。

1.2.2 振动载荷

(1)不平衡载荷。转子不平衡量是指转子经动平衡后残余的最大不平衡量,加上由于转子磨损、运行过程中装配紧度变化造成的允许恶化量。这些不平衡量应该由统计分析得到,并且认为不平衡量主要分布在各叶片级上,通过稳态谐响应分析得到转子的振动变形。

(2)喘振载荷。压气机喘振不仅产生很大的轴向力,同时由于喘振流场的非轴对称而对转子产生横向载荷。柔性转子系统对这些喘振载荷是特别敏感的,将产生振动变形。

(3)冲击载荷。飞机在实际飞行中不可避免的会遇到一些突发情况,如叶片掉角、外物打伤等,将对转子系统产生冲击载荷。在冲击载荷作用下,转子系统瞬态振动突然增大,可引发转静子部件严重碰摩[8-9]、刮蹭起火、“抱轴”、发动机意外停车等损毁事故,严重影响飞机的飞行安全。叶尖间隙的精确设计中,应当考虑冲击载荷的影响。

1.3 其他因素

转静子装配公差因素对叶尖间隙影响很难通过数值计算准确获得,通常需要结合实际工艺水平通过测试由统计分析得到,主要包括转子初始弯曲、转子热弯曲和轴承游隙等。

(1)转子初始弯曲。转子由于加工误差、装配不良、对中不好或工作中变形等原因常导致转子有原始弯曲变形;

(2)转子热弯曲。发动机在停车后,由于热交换不均会使转子呈弯曲状态,这时起动发动机,转子以初始热弯曲状态工作,会产生较大的激振力,引起转子变形。

(3)轴承间隙。机加和装配造成的轴承径向游隙和偏心等。

2 叶尖间隙设计方法

间隙控制设计的目标是使发动机在所有工作状态下将转子和机匣之间的径向间隙保持最小,且在正常飞行条件下不发生摩擦。在整机结构方案设计阶段,在风扇、低压压气机、高压压气机、高压涡轮、低压涡轮每一部件临界转速条件下,综合考虑上述因素对间隙的影响,确定所需的最小径向间隙。需要注意的是这些影响因素和引起的变形不是简单的代数叠加,而是应该加以协调,并且在发动机研制的不同阶段、针对不同的部件,应考虑的重点也有所不同。

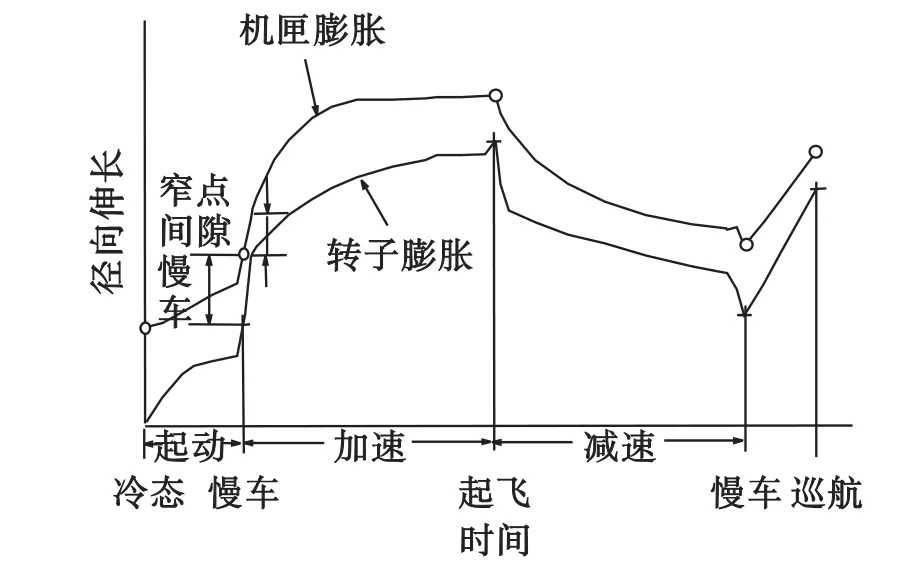

在发动机冷装配状态下,转子和机匣之间的径向间隙可以通过将机匣和转子的膨胀响应曲线叠加在一起而求得。机匣响应曲线的位置是通过使两曲线之差(径向间隙)最小,且保证在发动机所有工作状态下具有所需的间隙来确定。径向间隙与所需径向间隙相等的时间点称之为最小间隙点。图1[10]给出一典型高压涡轮叶片的最终热力膨胀响应曲线,并示出在冷态装配状态、慢车状态、最小间隙点、海平面标准条件下的起飞状态和巡航状态径向间隙。

高压涡轮和低压涡轮的间隙主要考虑发动机加速和减速等瞬态条件下的涡轮转子和机匣变形响应,确定是否满足目标间隙值。风扇、低压压气机和高压压气机的间隙主要考虑发动机稳态条件下的转子和机匣膨胀响应,确定是否满足目标间隙值,因为这些部件的设计仅在稳态起飞时需保证最小间隙点[10]。

图1 典型的最终热响应曲线

3 间隙控制方法

为了满足间隙控制的目标,航空发动机间隙控制按照控制机理可以分为避免摩擦和修补或重建叶尖密封两种方式[3]。

3.1 避免摩擦

按照间隙控制的形式避免摩擦的方式又分为主动间隙控制和被动间隙控制。

(1)主动间隙控制

主动间隙控制是指允许在一个以上的工作点独立的设置要得到的间隙,主要是使整个飞行轨迹中间隙保持最小。包括使用压气机或风扇空气分别加热或冷却外环块以改变叶尖间隙的主动热控制,使用专用传动装置和驱动装置以改变叶尖间隙的主动机械控制,使用发动机内、外部产生的压力控制引气阀门直接的或通过一些膜盒布置改变叶尖径向间隙的主动气动控制。

(2)被动间隙控制

被动间隙控制是指在某一个瞬态(如起飞状态、反推力状态、机动飞行状态等)工作点设置要得到的间隙,主要是使整个飞行轨迹中转子和静子更好的协调增长,使用合理的结构设计减少变形,使用耐磨层减少叶尖磨损,使用硬度高的材料和加工技术限制或促进静子部件弯曲以维持和改善极限条件下的机匣圆度等。

3.2 重建叶尖密封

重建或修复叶尖密封的方法是运用特殊材料,使其在经历热、化学和电作用时能增加零件尺寸,用以修复因摩擦和侵蚀破坏的叶尖密封。这种控制形式可以应用在高压涡轮中,利用高压涡轮的外界的温度、空气等环境条件进行被动控制,同时也可以利用电势、添加剂、温度等环境条件加快和降低化学反应的速度用来进行主动控制。重建叶尖密封的间隙控制方式受到间隙均匀变化(如圆周周围的材料增长如何一致)、间隙变化的方向(如系统将沿径向增正而不沿轴向增长)、强度、增长限度等问题的影响。任何一种修复方式都需要控制增长幅值,防止叶尖过渡磨损。

4 间隙控制结构设计特点及分析

在结构设计中即考虑叶尖间隙的控制,保持工作过程的结构稳定性,避免转静子摩擦,是被动间隙控制的方式之一。本节以结构形式为基础,从控制转子变形、控制静子变形、保持叶尖间隙均匀和改善转静子变形协调性等方面着手,进行间隙控制设计分析。

4.1 控制转子变形

针对大涵道比发动机的结构特点,控制转子变形的结构形式主要包括短跨距简支的刚性高压转子、具有最佳轴承位置的三支点低压转子。

(1)高压转子。短跨距简支的刚性高压转子简图如图2所示[2]。两主轴承分别处于高压压气机第二级的下面和紧接在高压涡轮转子之后,支点跨距不超过1 000 mm。高压压气机和高压涡轮由一大直径圆柱面定心、短螺栓连接的刚性联轴器联接。压气机后轴与封严盘之间为φ335H7/r6的过盈配合,封严盘与涡轮轴之间是φ334H7/r6的过盈配合。这种结构通过提高转子的刚性,降低机动飞行时高压转子对机匣的变形。同时,在支撑结构附近放上较大的转子重量,避免出现引起转子大径向挠度的悬臂转子级,使转子和静子的结构挠度特性大致相同,降低高压压气机和高压涡轮连接轴的弯曲挠度。

图2 转子支承简图

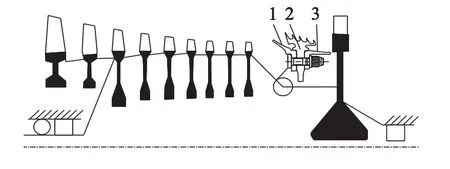

(2)低压转子。具有最佳轴承位置的三轴承支点的低压转子简图如图3所示[2]。一支点轴承在风扇之后,二支点轴承在一支点轴承后380 mm处,三支点轴承在前两级低压涡轮下方,在二支点轴承后1 100 mm。对具有较宽轴向距离的前两个支点来说,风扇和低压压气机是悬臂的。因此,前两个支点轴向距离的设计要满足转子在重力和陀螺载荷下的挠度最小的要求。低压涡轮前几级径向间隙对整机效率的影响比后几级较大,因此后支点轴向位置的设计要满足低压涡轮前几级挠度最小的要求。此外,风扇轴与低压涡轮轴通过两个圆柱面连接定心、套齿传扭的刚性联轴器连接。风扇轴与涡轮轴前、后柱面A、B均采用H7/h6的紧度配合。采用这种结构设计提高低压转子的刚性,使涡轮转子与机匣间能始终保持较均匀的径向间隙,获得较高的效率。

图3 转子支承简图

4.2 控制静子变形

控制静子变形的结构设计主要包括载荷分担的结构一体化短舱、优化承力方式的双层机匣、保证机匣弯曲最小的安装系统布局。

(1)整体结构短舱[10]。整体结构短舱确保外部气动载荷引起的间隙变小量最小。进气罩由发动机风扇支承,外部载荷通过发动机主安装节传给飞机挂架。载荷的分担通过风扇涵道的内外承力结构来完成,靠不同的传力路线将外罩和核心机载荷传至安装节,由此降低核心机机匣承力件上的弯曲力矩和挠度。

(2)双层机匣。双层压气机机匣结构如图4所示。沿发动机轴线看,高压压气机后几级机匣是内涵机匣中直径最小处,使机匣纵向刚性变弱。在机动飞行时,机匣变形造成后几级处叶尖间隙沿圆周不均匀,甚至出现叶尖碰磨机匣。同时,高压压气机后几级的叶尖间隙对发动机性能影响更大。因此,在高压压气机后几级处做成双层机匣,内机匣仅作为气流的包容环及固定静子叶片的环形件,承受气动负荷;外机匣作为承力结构,并将直径加大以增加发动机的纵向刚性。由于内机匣不参与承力系统,发动机工作中在受到各种负荷的作用后,外机匣可能发生变形,但内机匣不会受到影响,始终保持圆度,因而能保持高压压气机后几级的叶尖间隙不变。RB211系列发动机还将整个核心机机匣做成双层结构,很好的保持了核心机的性能。此外,将高压压气机机匣设计成整环结构也有助于机匣圆度的保持,保证间隙沿圆周均匀[11,12]。

图4 双层机匣结构示意图

(3)安装系统布置。拉杆式安装系统简图如图5所示。采用拉杆式安装系统,发动机载荷传给飞机挂架结构时发动机机匣内壁具有最小的椭圆度或承力构架具有最小的弯曲挠度,避免“哑铃”效应的产生。主安装节中的两个推力杆穿过核心机固定在中介机匣内环后端面上,增加了机匣内壁刚性,并使安装推力通过发动机的重心,消除推力引起的机体弯曲力矩,受力简图如图6所示。

图5 安装系统

图6 受力简图

4.3 保持间隙均匀

保持转静子间隙均匀,有利于间隙设计初始值的保持,减少碰磨,限制转、静子间的偏心和维持机匣圆度,从而达到叶尖间隙控制的目的。采用中介轴承的支撑系统,高压转子通过中介轴承支承于低压转子上,高压转子叶尖间隙对低压转子的偏心度或偏转度比较敏感[13]。保持叶尖间隙均匀的结构形式主要包括改善重力造成挠度的低压转子偏心衬套、偏心的高压涡轮外环结构和滚珠/滚棒并用的高压转子前支点等。

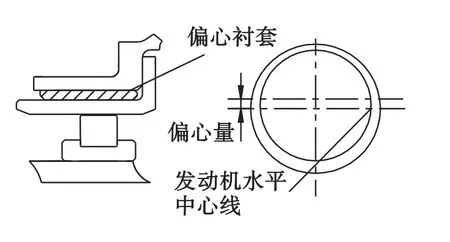

(1)低压转子偏心衬套。低压转子支点偏心衬套结构如图7所示,CFM56-7发动机采用了此种结构形式。大涵道比发动机直径增大,带来重量增大,低压转子相对于小涵道比发动机更易产生重力造成的挠曲变形。在低压转子后支点设置偏心衬套结构,使低压转子存在一定量的向上偏心,以改善重量载荷造成的转子挠曲变形和支点下沉,避免低压转子不同心对高压转子叶尖间隙的影响。

图7 偏心衬套结构

(2)偏心高压涡轮外环。低压转子在重力作用下产生弯曲变形,同时带来转子下沉,易导致高压转子叶尖间隙“上大下小”。此外,在空气动力载荷、推力载荷和热载荷共同作用下高压涡轮叶尖间隙沿高压涡轮下部减小、顶部增加,产生“脊骨弯曲”现象[13]。因此,为了保持高压转子叶尖间隙的均匀性,避免发生碰磨,尤其是高压涡轮叶尖间隙,CFM56发动机了采用了多种形式的高压涡轮外环块,包括向下偏心加工、双向偏心加工和波瓣形加工的结构形式,用以补偿低压转子下沉和“脊骨弯曲”带来的间隙不均匀。

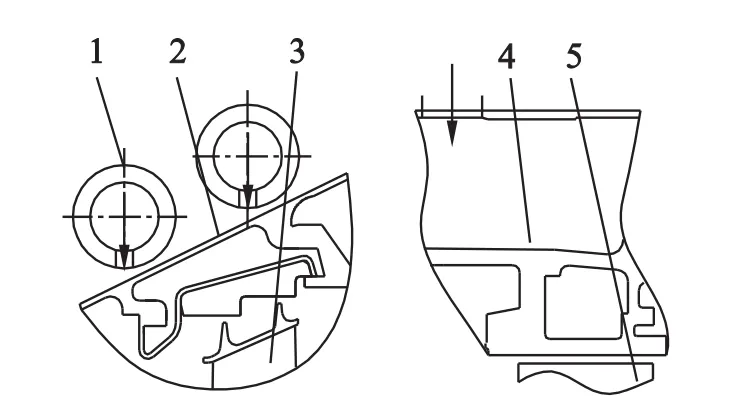

(3)高压前支点。滚珠/滚棒并用的高压转子前支点简图如图8所示[14]。采用滚珠、滚棒两轴承并列设计时,滚珠轴承支承于弹性支座中,不承受径向负荷,仅承受轴向负荷;滚棒轴承支承于刚性支座中,承受全部径向负荷。由于滚棒轴承游隙远远小于滚珠轴承,因此能够限制转子转动时轴线的位置,提高转子同心度,进而可以保持工作叶片叶尖与机匣间间隙均匀[15]。

图8 高压转子前支点简图

4.4 转静子变形协调

提高转静子变形协调结构设计主要包括设计具有径向补偿能力的封严结构、采用变形协调的承力框架和主、被动间隙控制系统。

(1)封严结构。具有径向变形补偿能力的封严结构如图9所示。在高压压气机对应工作叶片叶尖处的机匣内壁上车出斜槽,叶尖外径与未加工斜槽时的机匣内径基本一致,叶尖与主气流通道间无间隙,流动损失少,可提高效率[16,17],并能避免工作时叶尖与机匣碰磨[15],维持间隙。

图9 封严结构

(2)承力框架。采用对温度场响应不敏感的切向支板的涡轮后机匣结构。当机匣外壳温度场不均时,径向支板的变化使轴承座发生径向移动,切向支板则只引起轴承座的转动[13],变形更加协调,如图10所示。

(3)主、被动间隙热控制系统。主、被动间隙热控制系统结构如图11所示[18]。低压涡轮的被动间隙热控制系统采用外部系统,利用风扇引气从外面通过冲击管冷却外机匣[19]。高压涡轮主动间隙热控制系统采用内部系统,在发动机起飞/爬升和巡航状态下用高压压气机中间级或后一级引气作为冷却气源。在巡航状态下,在中间级和后一级冷却气源变换的同时降低冷却空气温度,使机匣/空气密封装置冷却收缩,间隙进一步减小[20]。

图10 后机匣变形示意图

图11 主、被动间隙热控制系统

5 结论

本文针对某大涵道比发动机的叶尖间隙控制结构进行了详细的设计分析,如下工作具有较好的工程参考价值。

(1)对叶尖间隙的影响因素进行了详细分析。指出在初步方案设计阶段,对于叶尖间隙的分析和设计,静子变形应当重点考虑温度载荷和气动载荷的影响,转子变形应当重点考虑温度载荷、离心载荷和不平衡载荷的影响。

(2)给出方案设计阶段间隙设计方法,指出高、低涡轮间隙主要考虑发动机加速和减速等瞬态条件下的涡轮转子和机匣膨胀响应,风扇、低压压气机和高压压气机的间隙主要考虑发动机稳态条件下的转子和机匣膨胀响应。

(3)给出了叶尖间隙的控制机理,并指出采用主动热控制、主动气动控制和主动机械控制进行主动间隙控制;使用合理结构、材料控制转静子变形协调、使用耐磨材料及高硬度材料减少磨损进行被动间隙控制;采用能够自动增加零件尺寸的特殊材料,用以修复因摩擦和侵蚀破坏的叶尖密封,保持叶尖间隙。

(4)对间隙控制的常用结构进行了分析,为结构设计人员从控制转子变形、控制静子变形、保持间隙均匀和改善转、静子变形协调性等方面开展间隙控制结构设计提供参考。

[1]航空涡喷、涡扇发动机结构设计准则编委会.航空涡喷涡扇发动机结构设计准则[M].北京:中国航空工业总公司发动机系统工程局,1997:320-321.

[2]陈光,洪杰,马艳红.航空燃气涡轮发动机结构[M].北京:北京航空航天大学出版社,2010:135-136,308 -309.

[3]Scott B,Lattime,Bruce M,et al.Turbine engine clearance control systems:current practices and future directions[R].NASA Glenn Research Center,2002.

[4]Kaweeki E J.Thermal response turbine shroud study[R].Air force aero propelsion laboratory technical report A FAPL -TR -79-2087,1979.

[5]张晓波,杨瑞,李其汉.航空发动机涡轮径向间隙设计方法研究[J].航空发动机,2004,30(2):14 -18.

[6]张少平,苏廷铭,罗秋生,等.航空发动机压气机径向间隙设计方法研究[J].燃气涡轮试验与研究,2011,24(4):25 -31.

[7]牛冬生,陈伟,漆文凯.涡轮叶尖间隙计算实现方法与结果分析[J].燃气涡轮试验与研究,2004,17(4):31-34.

[8]施维新.转子大不平衡振动的研究[J].汽轮机技术,2010,52:51 -56.

[9]罗跃纲,张松鹤,杜元虎,等.转子系统碰摩故障诊断研究[J].振动与冲击,2008,27:123 -126.

[10]航空航天工业部.高效节能发动机文集:第二册[M].北京:航空工业出版社,2003:713-714.

[11]陈光.大型民用涡轮风扇发动机设计特点[C].北京:中国航空学会第三届发动机结构强度振动学术会议,1985:3-4.

[12]陈光.现代航空发动机发展与结构设计特点分析[M].北京:北京航空航天大学出版社,1995:33-34.

[13]刘国玉.CFM56发动机高压涡轮间隙的优化[J].国际航空,1994(4):53-55.

[14]航空发动机设计编委会.航空发动机设计手册(第5册):涡喷及涡扇发动机总体[M].北京:航空工业出版社,2001:56 -57.

[15]陈光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006:172 -173,198.

[16]朱俊强,赵毅,刘志伟.斜沟槽型机匣处理的实验研究[J].航空动力学报,1998,13(1):23 -26.

[17]王甫君,陈光.CFM56系列发动机的法杖、设计特点研究[C].洛阳:中国航空学会第七届发动机结构强度振动学术会议,1994:5-8.

[18]杨养花,付依顺,刘志江.大涵道比涡扇发动机涡轮结构设计关键技术分析[J].航空发动机,2009,35(3):8-11.

[19]航空航天工业部.高效节能发动机文集:第五册[M].北京:航空工业出版社,2003:173.

[20]唐庆如.高压涡轮间隙控制[J].航空发动机,1997(3):21-35.