交错布置叶片对双吸离心泵压力脉动特性的影响研究

宋冬梅,雷明川,费 宇,刘雪垠

(1. 四川省机械研究设计院,成都 610063;2. 西华大学 能源与环境学院,成都 610039)

0 前言

双吸泵作为离心泵的一种重要形式,因其具有扬程高、流量大、自平衡轴向力等特点,广泛应用于热力发电及核能发电厂的辅助系统、石油化工等工业过程[1]。其压力脉动会引起机组的振动、噪声等危害,严重时甚至损坏整个系统。随着双吸离心泵转速不断增大、升压比不断增加,机组的运行稳定性问题更为突出[2]。

离心泵压力脉动研究表明,离心泵内部动静干涉作用和叶轮不均匀出流是产生较大压力脉动的主要根源[3]。Arndt N,Acosta A J等人[4]通过测试二维离心泵的压力脉动,得出最大压力脉动出现在导叶出口,脉动值与导叶数和导叶角度密切相关的结论。PARRONDO J,GONZALEZ J等人[5]通过对离心泵进行试验与数值模拟研究,表明压水室压力脉动以叶频为主;当偏离额定工况时,该脉动幅值显著增大。夏伟[6]通过对某双吸离心泵内部压力脉动进行试验研究,指出低频压力脉动在半螺旋形流道内较为剧烈,压水室压力脉动在隔舌区域最为强烈。

到目前为止,在控制和改善双吸离心泵压力脉动问题上,大多数学者都采用上述诸如改变导叶数和导叶角度、调节运行工况、改变隔舌位置与叶轮出口之间的间隙及隔舌形状等方法,而很少有人研究叶轮结构形式变化对双吸离心泵压力脉动特性的影响。

基于上述研究,利用修正后的RNGk-ε湍流模型分别对两种方案的叶轮全流场进行三维非定常数值模拟,揭示不同叶片布置方式的双吸离心泵内部压力脉动特性,为高转速双吸离心泵的优化设计、提高机组运行稳定性提供依据。

1 计算模型

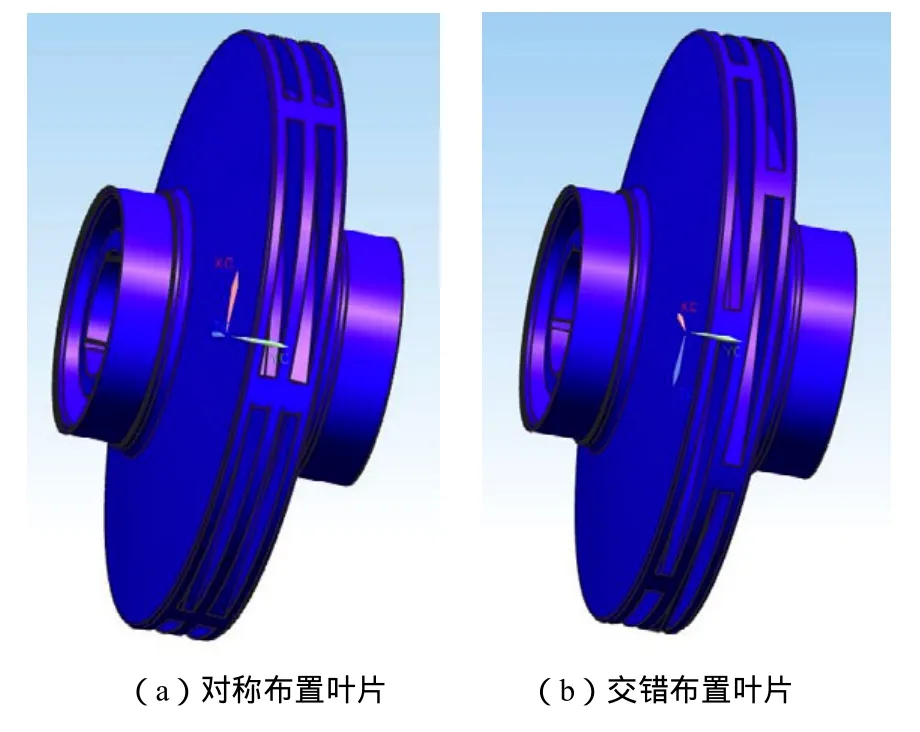

本文数值计算模型为汽轮机组供油系统中的主油泵,其任务是向整个油系统提供压力油。该主油泵叶轮出口直径D2=374mm,叶片数z=6,转速n=3600r/min,设计工况流量6500l/min,流动介质为22#透平油,介质密度为:ρ=875kg/m3,动力粘度为:μ=0.0016Kg/(m·s)。不同叶轮形状如图 1所示,方案(a)为双吸泵原模型叶轮,方案(b)为将原模型两侧叶片交错30°布置后的叶轮模型。

2 数值计算

2.1 网格划分和边界条件

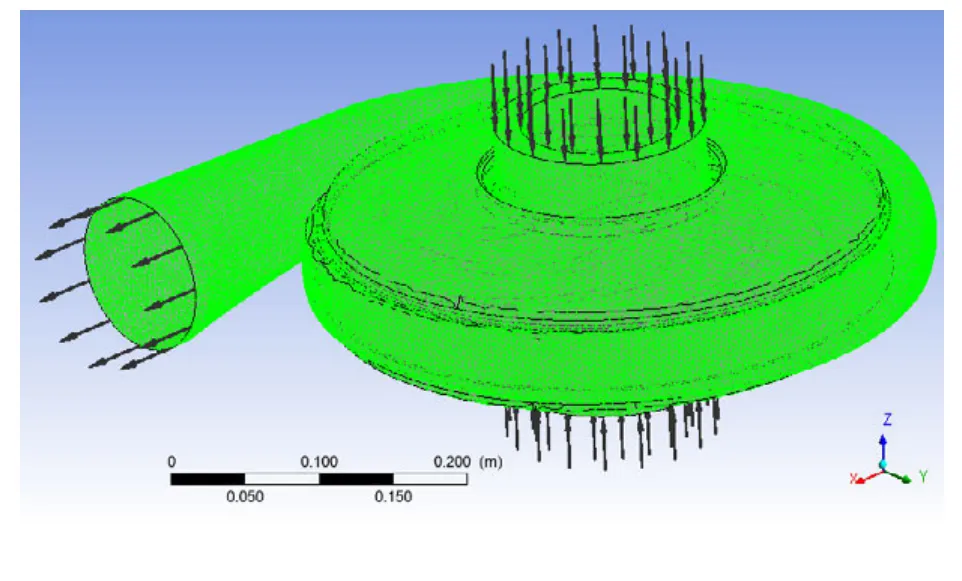

计算域模型包括叶轮、泵腔、蜗壳三部分。在ICEM-CFD中采用四面体非结构化网格对叶轮、泵腔、蜗壳分别进行网格划分。对叶片头部等重要区域进行局部加密。交错布置叶片叶轮是在对称布置叶片叶轮的基础上旋转而成,故两种模型的网格总数和节点数相同,分别为 1286565和 272930,网格如图 2所示。

双吸离心泵叶轮两侧采用压力进口,定义入口静压力0.1MPa (相对压力),蜗壳出口压力未知,因此取质量流量出口条件,出口质量流量为94.79kg/s(最优工况时)。对于叶轮与泵腔之间的动静耦合交界面,采用frozen-rotor格式处理。壁面采用无滑移边界条件。

图1 对称和交错布置叶片的叶轮形状

图2 全流道网格图

2.2 数值求解方法

考虑平均流动中的旋转及旋流流动情况,采用RNGk-ε湍流模型,可以更好的处理高应变率及流线弯曲程度较大的流动[7]。在进行瞬态数值模拟计算时,动静干涉面采用瞬态动静法(Transient Rotor-Stator)。每个旋转周期平均分成120个时间步,每个时间步长为 1.389e-4s,即叶轮在每个时间步长转过 3°。离心泵在前 4个旋转周期已经收敛,达到稳定状态,故选取第5个旋转周期的数据作为采样对象。

2.3 压力脉动监测点的选取[8]

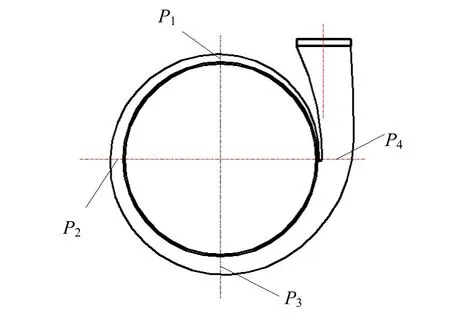

压力脉动监测点需要设定在流道中压力脉动具有代表性的位置。为了获取蜗壳内压力脉动情况,分别在蜗壳内部流道的中截面上布置4个监测点,分别记为点P1~P4(间隔均为90°),如图3所示。

图3 蜗壳区域监测点分布图

3 数值结果分析

对非定常湍流数值模拟结果进行后处理,读取蜗壳出口和蜗壳内各监测点在不同时刻的静压值,得到双吸离心泵在一个旋转周期内压力脉动的时域分布;再采用快速傅里叶变换(FFT),利用Origin软件可得到蜗壳出口和各监测点的频域分布,从而获得压力脉动的主频和脉动幅值。限于篇幅,仅对设计工况下(1.0Qd)两种叶轮形式的双吸离心泵内部压力脉动进行分析比较。

3.1 泵出口处压力脉动

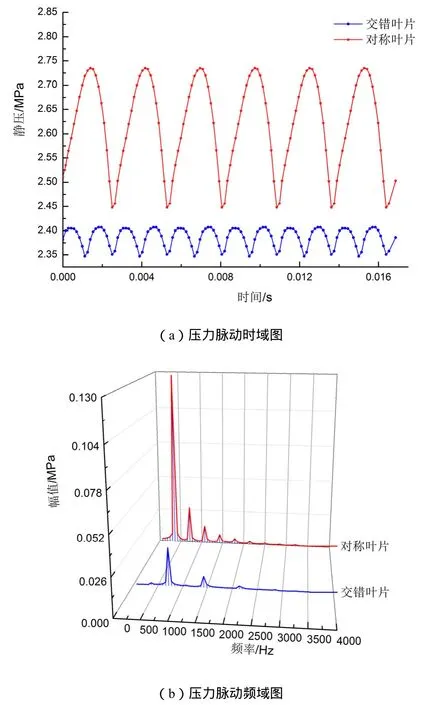

图4为叶片交错和对称时离心泵蜗壳出口处的压力脉动时域图和频域图。从时域图可知,交错和对称布置叶片时离心泵出口压力脉动具有非常明显的周期性。交错布置叶片离心泵出口压力脉动周期为对称布置叶片时脉动周期的一半,而且压力脉动的幅值大幅下降,最大幅值从0.165MPa下降到0.06MPa,降低63.64%,说明交错布置叶片能有效降低离心泵出口的压力脉动。从频域图可知,交错布置叶片离心泵蜗壳出口处压力脉动主频为720Hz,而对称布置叶片叶轮离心泵蜗壳出口压力脉动主频以360Hz为主。叶片交错后相当于叶片数增加1倍,故叶片交错前后蜗壳出口处压力脉动主频第一主频均为叶频。

3.2 各监测点处压力脉动

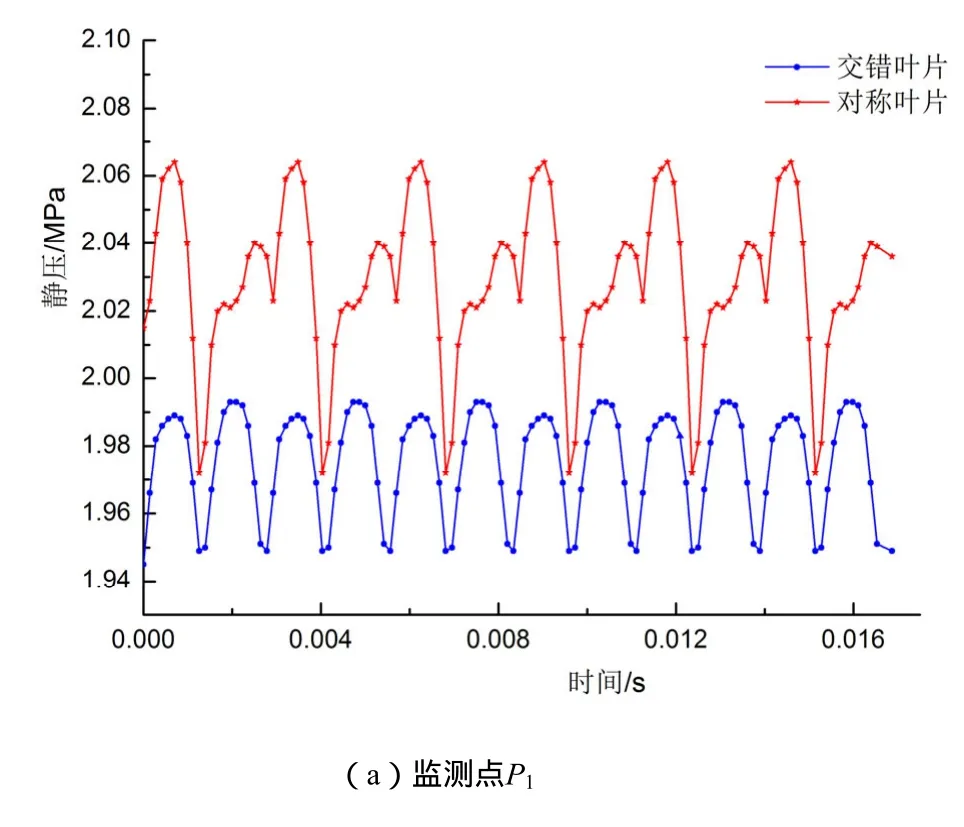

图5~图6分别为最优工况下两种叶轮形式的离心泵蜗壳内各个监测点的压力脉动时域图和频域图,表1为两种叶片布置下不同监测点的压力脉动峰值。从图5可以看出,交错布置叶片和对称布置叶片时各监测点处压力脉动周期性非常明显,交错布置叶片离心泵的蜗壳内压力脉动周期为对称布置叶片叶轮离心泵脉动周期的一半。叶片交错后,监测点P2和P4的压力脉动波形基本不变,P1和P3的压力脉动波形变化较大。交错布置叶片离心泵蜗壳内部各监测点的压力平均值比对称布置叶片离心泵的压力平均值明显减小,而且压力脉动振幅也明显下降。

图4 泵出口压力脉动时域图和频域图

图5 压力脉动时域图

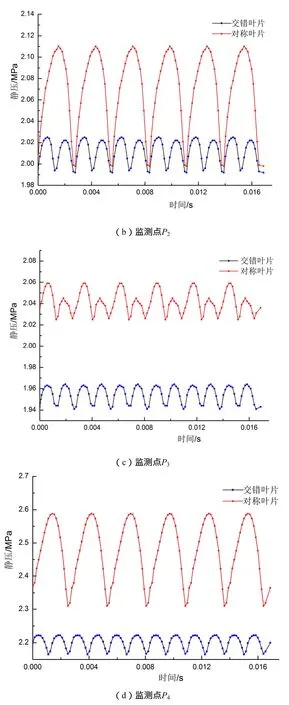

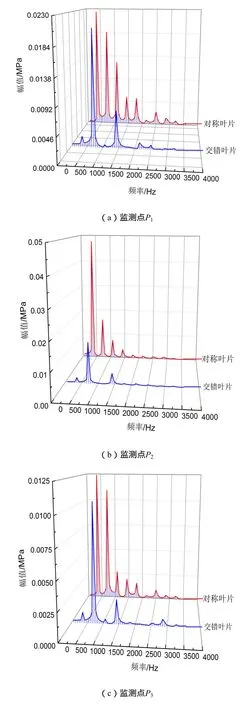

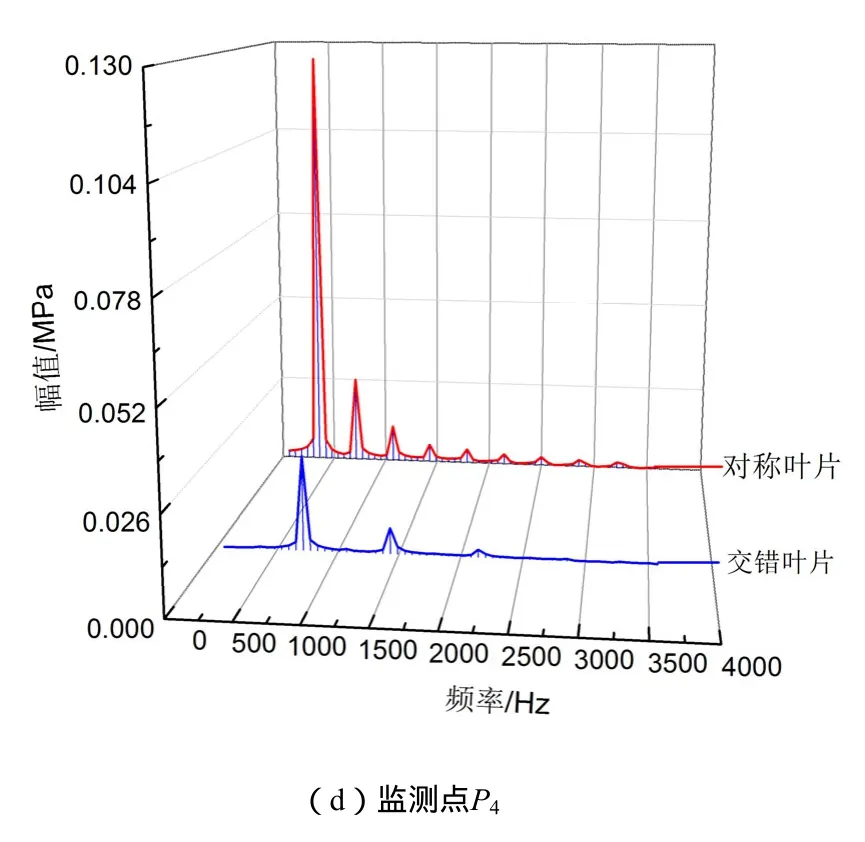

从图6可以看出,叶片对称布置时各监测点的压力脉动主频都为360Hz叶频,次频为720Hz。交错布置叶片离心泵各监测点的压力脉动主频均为720Hz,次频为1440Hz。由于叶片交错后相当于叶片数增加1倍,故交错和对称布置叶片离心泵蜗壳内压力脉动主频均为叶频,次频均为2倍叶频。由此说明叶频及其倍频是影响离心泵蜗壳内部压力脉动的重要因素。

图6 压力脉动频域图

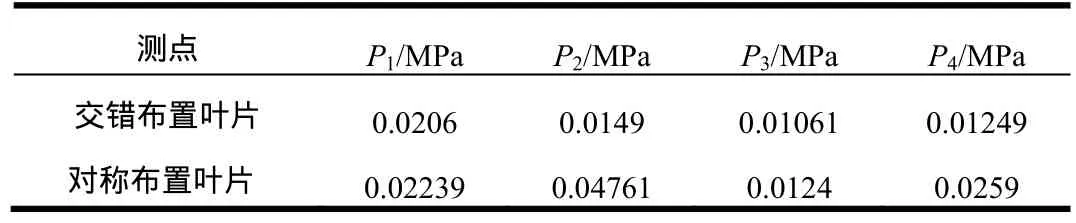

从表1中各监测点压力脉动峰值可以看出,叶片交错前后蜗壳内P1、P3点脉动幅值分别降低7.99%、14.43%,幅度减小不大。叶片交错前后蜗壳内P2、P4点脉动幅值分别降低68.70%、51.78%,幅度减小较大。说明交错布置叶片能改善离心泵蜗壳内部压力脉动特性,但是不同的部位改善的程度有所不同。

表1 两种叶片布置下不同监测点的压力脉动峰值

4 结论

(1)两种叶片布置方式的双吸离心泵出口以及蜗壳内部压力脉动均具有明显的周期性,交错布置叶片离心泵出口压力脉动周期为对称布置叶片时脉动周期的一半,减小了压力最大变化的次数,能使离心泵的运行更加稳定。

(2)交错和对称布置叶片叶轮离心泵蜗壳内压力脉动主频均为叶频,次频均为2倍叶频。叶频及其倍频是影响离心泵蜗壳内部压力脉动的重要因素。

(3)交错布置叶片较对称布置时各个监测点处的压力波动幅度明显减小,脉动峰值有很大程度的降低,但在不同部位降低程度不同。交错布置叶片能有效改善离心泵蜗壳内部压力脉动特性。

[1]关醒凡. 现代泵技术手册[M]. 北京: 宇航出版社, 1998, 9.

[2]姚志峰, 王福军, 杨敏, 等. 叶轮形式对双吸离心泵压力脉动特性影响试验研究[J]. 机械工程学报, 2011, 47(12):133-138.

[3]刘阳, 袁寿其, 袁建平. 离心泵的压力脉动研究进展[J]. 流体机械, 2008, 36(9):33-37.

[4]Arndt N, Acosta A J, Brennen C E, et a1.Experimental Investigation of Rotor-Stator Interaction in a Centrifugal Pump with Several Vanned Diffusers[J].ASME J.Turbomachinery,1990, 1 12:98-108.

[5]PARRONDO J, GONZALEZ J, FERNANDEZ J.The effect of the operating point On the pressure fluctuations at the blade passage frequency in the volute of a centrifugal pump[J].Journal of Fluids Engineering, 2002, 124(3): 784-790.

[6]夏伟. 双吸离心泵运行稳定性的试验研究[D].北京: 中国农业大学, 2009.

[7]王福军. 计算流体动力学分析—CFD软件原理与应用[M]. 北京: 清华大学出版社, 2010,4.

[8]袁寿其, 周建佳, 袁建平, 张金凤, 徐宇, 平李彤. 带小叶片螺旋离心泵压力脉动特性分析[J].农业机械学报, 2012,43(3):83-88.