进给系统热特性分析与测温点的选取

孙 军,李芷萱,田 鑫

(沈阳建筑大学 交通与机械工程学院,辽宁 沈阳 110168)

0 引言

滚珠丝杠起到精密传动与定位作用。由于其传动效率高、定位精度好、运行平稳、使用寿命长等特点被广泛应用。但是,随着进给速度越来越快,产生摩擦热也越来越多,随之而来的是热变形越来越大。由温升引起的热变形是定位误差的主要影响因素。本文中,用移动热源的方法模拟丝杠真实移动情况,建立丝杠的有限元模型,用热流密度替代热源产热对其进行温度场和热变形分析。通过施加不同循环次数的移动热载荷,找到丝杠到达热平衡的时间。通过对布置在热敏感区的节点的温度变量与丝杠热特性的相关性分析,实现布置测温点数量和位置的优化。为后续热补偿补偿模型的建立提供理论支持[1]。

1 数控镗铣加工中心滚珠丝杠进给系统热分析理论基础

1.1 基于SolidWorks 的进给系统模型

以TX1600 数控镗铣加工中心为研究对象,对其滚珠丝杠进给系统进行三维建模,去掉丝杠轴上的退刀槽、倒角、丝杠端部的螺栓孔和用于与锁紧螺母联接的螺纹, 忽略丝杠上的螺纹,将丝杠视为光轴,并把轴承内圈作为模型的一部分考虑。

1.2 滚珠丝杠热特性分析边界条件[2]

滚动轴承的摩擦热主要是由于其摩擦力矩产生的,其发热量:

Q=nM/9550

式中:Q—单位时间内轴承发热量(W);M—摩擦力矩(N·m);n—轴承转速(r/min)。

总摩擦力矩可根据Palmgren 试验结果,得出的摩擦力矩经验公式:

M=M0+M1

机床外表面与流体接触后,就要发生热交换,这是机床的主要放热形式。根据努谢尔特准则,换热系数α的计算:

α=Nu·λ/L

式中: λ—流体热传导系数;L—特征尺寸;Nu—努谢尔特数,可根据自然对流公式和强迫对流公式确定。

2 基于ANSYS 有限元分析

2.1 模型加载

滚珠丝杠进给系统的主要热源是丝杠螺母在丝杠上循环移动的摩擦生热和轴承与丝杠接触处的旋转摩擦生热,丝杠与外界的热交换方式主要是热对流换热。由于丝杠的轴向为进给方向,对机床的加工与定位精度起到决定性作用,进而对丝杠热变形的研究重点放在轴向方向上。在机床实际的工作中,滚珠丝杠螺母副是处于往复运动的状态,不能一直停滞于某一位置,导致丝杠表面的热源也随着移动,丝杠热载荷应为移动热载荷。因此,要得到较为真实的温度场分布情况,应该将螺母流入丝杠的热流密度作为移动载荷施加,它可以通过APDL 语言实现[3]。网格划分采用20 节点六面体单元Solid90,其等效的结构单元为Solid132。加载过程主要包括以下几个方面:

(1)在ANSYS 中,对流系数与热流密度不能同时加载在同一位置上,所以首先将空气与丝杠的对流系数施加丝杠表面,然后随着丝杠的运转,删掉除前后两端滚动轴承与丝杠接触的部分的对流系数,将热流密度施加在上述两个位置上。每次施加一个载荷步,每个载荷步运行一个螺母长度(300mm)。

(2)通过APDL 语言来实现载荷的加载,部分循环程序如下所示:

(i)嵌套的DO 循环实现热载荷的往复循环运动来设定循环次数n,每步时间为0.5s

DO,i,0,1+35*2*n,1

Outres, all, all,

tim=tim+0.5

TIME,tim,Alls

ENDDO

(ii) 通过IF 语句判断是否转向,工作行程为1750mm,

IF,0.312+j*0.1/2,GE,0.312+1.75,THEN

j=35, a=1

ELSEIF,0.312+j*0.1/2,LT,0.312+0.1/2,

THEN j=0, a=0

END IF

(iii)通过IF 语句判断移动方向

IF, a, EQ, 0, THEN, j=j+1

ELSE, j=j-1

END IF

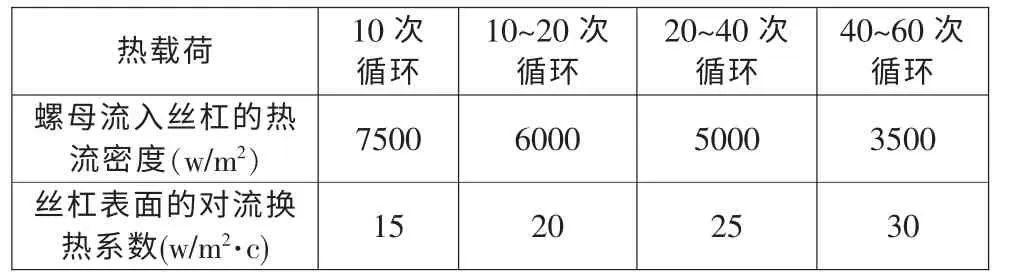

(3)随着摩擦热的不断累积,整个系统温度上升,流入丝杠表面的热流密度与对流系数这两个边界条件值不是一成不变的,温度场逐渐形成一个动态平衡的状态。表1 给出了丝杠60 次循环的修正热载荷值。

(4)丝杠的材料特性,如表2 所示。

表1 修正热载荷值

2.2 实验结果

表2 材料特性

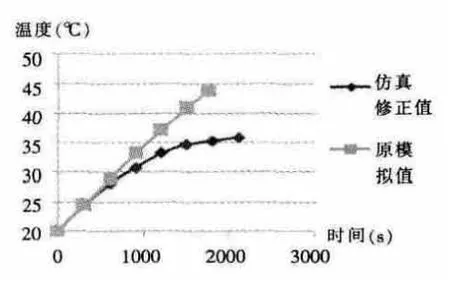

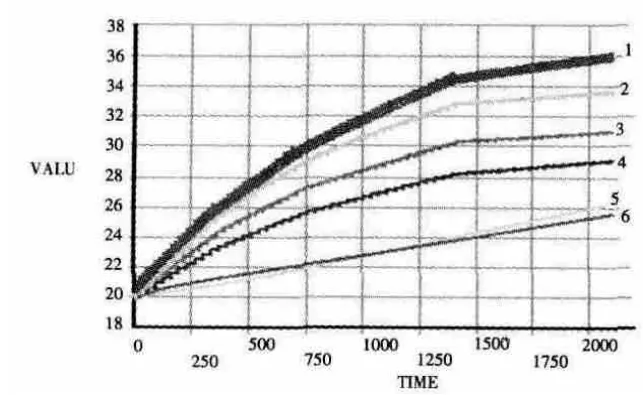

图1 为丝杠上一点实际计算值和修正后的热载荷值对丝杠温度场的影响。加载经过修正后的热载荷后丝杠在运行1400s 后已基本达到热平衡状态,而加载未经过修正的计算热载荷,温度场是一直呈线性增加状态变化,不符合实际加工情况。

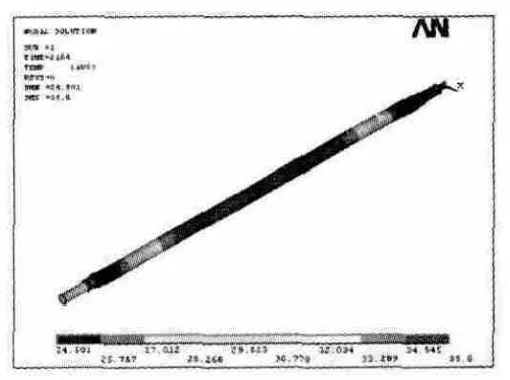

图2 是在丝杠进给速度为100mm/s 时丝杠螺母在丝杠上往复循环60 次后的温度场。由图知,丝杠中部位置温度变化均匀,且比丝杠两端温度略高,最高达到35.8℃。说明丝杠的升温要比轴承的升温要大,但是随着热源的不停移动,热量不集中于一处,使其均匀地分布在丝杠中部表面。因此,在加工前,使丝杠达到热平衡状态后让机床工作,利用此种方法可以提高加工与定位精度。

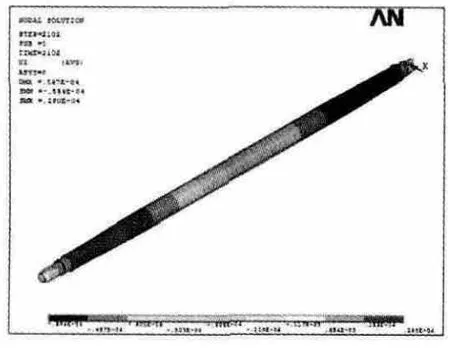

对于上述温度场分析结果进行热-结构耦合分析,仿真结果如图3 所示。由图可知,轴向最大变形发生在丝杠工作行程靠近丝杠端头的两侧,中间部分变形较小。

图1 Ansys 仿真修正值与原模拟值温度场的对比曲线

图2 丝杠稳态温度场

图3 丝杠稳态热变形

图4 温度测点随时间变化温度曲线

由图4 可知,位于丝杠中部的温度测点(1,2,3,4) 温度存在振荡变化,原因是滚珠丝杠副在丝杠上的往复运动使热源也随着移动,而此时轴承测点(5,6)还没有达到热平衡状态并且温度没有明显的振荡,是因为轴承一直在吸收轴承与丝杠的旋转摩擦热量没有中断,且左右轴承组变化趋势相近。

3 热关键点选取

3.1 模糊聚类分析

在科学技术中常常需要按照一定的标准,如相似程度或者亲疏关系来进行分类。对所研究的实物按照一定的标准进行分类的数学方法叫做聚类分析。在实际中,由于采用模糊聚类方法通常比较符合实际情况,因此目前已广泛用于许多领域。分析步骤一般如下[6]:

(1)特征抽取,建立原始数据矩阵。

(2)数据标准化处理。

这里我们选用平移——极差变换

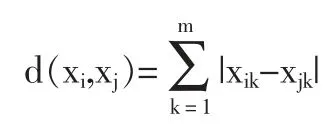

(3)标定,建立模糊相似矩阵,这里使用距离法:

rij=1-cd(xi,xj)

其中: c 为适当选取的参数,本文取0.5 海明距离:

(4)求传递闭包。过程是对标定的模糊相似矩阵R,依次用平方法计算,R2,R4,...R2t当出现RK0RK=RK时,即为传递闭包,记做t(R)。

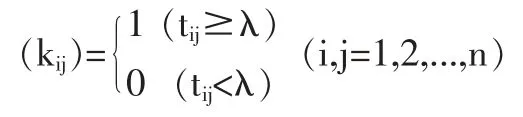

(5)求模糊矩阵的λ 截矩阵。在传递闭包t(R)=tij中,令λ 为t (R) 中的某一个值(从高到低取值),记做Rk=(kij),则RK为t(R)的λ 截矩阵。其中:

3.2 测温点优化验证

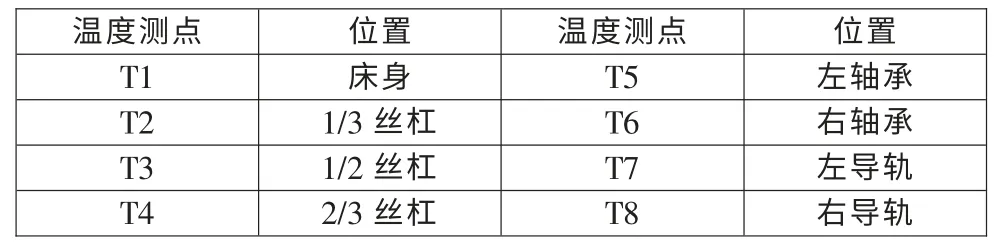

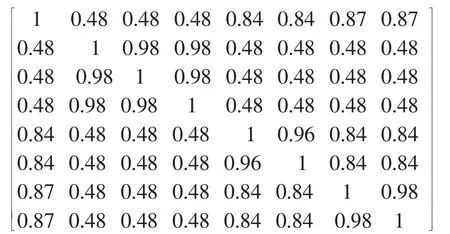

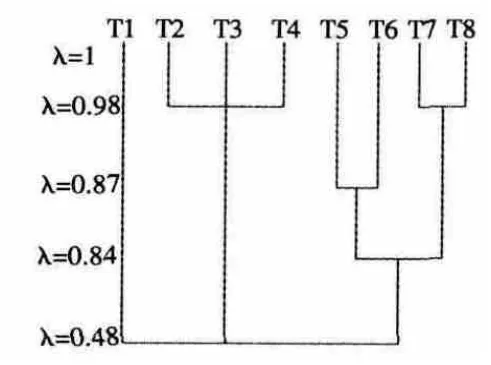

根据上述热分析仿真结果与工程实际经验,布置八个测温点,如表3 所示: 利用模糊聚类方法理论,原始数据矩阵为丝杠分别在100mm/s 和200mm/s 运行速度的

表3 温度测点布置位置

情况下上述各温度测点的温度仿真值,通过计算得到传递闭包矩阵为:

其动态聚类图谱为:

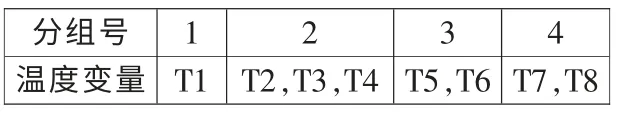

取λ 为0.87,分组结果如表4 所示: 则在误差补偿时可以建立四个测温点,分别在室温(床身)、丝杠中部、左(右)轴承、左(右)导轨处。

表4 温度变量组合

4 结束语

本文利用Ansys 软件对TX1600 数控镗铣加工中心滚珠丝杠进给系统进行热分析,得到了温度场的分布情况和达到热平衡的时间,并把温度场结果作为载荷加载到结构分析中,得到了丝杠的热变形。利用热分析结果,初步布置了八个温度测点,根据模糊聚类统计分析方法,最后将温度测点减少至四个,以尽可能少的温度测点来描述了进给系统轴向方向的温度场分布状态,既减少了传感器之间相互耦合的作用,又为接下来计算误差补偿模型做准备。

[1] 杜正春,杨建国,关贺,等.制造机床热误差研究现状与思考[J].制造业自动化,2002,10.

[2] 刘晓慧,宋现春.滚珠丝杠副摩擦力矩影响因素及测试方法研究[J].工具技术,2006,6.

[3] 刘兴业,等.龙门加工中心滚珠丝杠传动系统温度场和热变形分析[J].组合机床与自动化加工技术,2011,4.

[4] 王大伟,等.基于有限元法的滚珠丝杠传动过程中的温度场和热变形仿[J].计算机辅助工程,2009,2。

[5] 刘立柱.概率与模糊信息论及其应用[M]. 北京:国防工业出版社,2004.

[6] 基于Matlab 的模糊聚类分析[OL/B].百度文库,2012.