蒸发器管板模具的结构设计

高章育,陈 辉,李世男,张彦杰

(沈阳建筑大学 交通与机械学院,辽宁 沈阳 110168)

0 引言

设备制造所采用的方法也决定生产的效率,然而冲压工艺法具有生产率高、生产成本低、材料利用率高、能成形复杂零件、适合大批量生产等优点[1]。冷冲压技术在现代工业中起着不可代替的地位,是各种工业领域中不可缺少的一种加工方法。

冲压模具设计更新的快慢,直接决定着制冷设备生产效率,以及产品的更新换代。长期以来一直被广泛使用的模具设计程序, 因其复杂费时、很大程度上依靠设计人员的经验等弊端,不能满足制冷行业快速发展的需要,制冷行业正面临着前所未有的挑战。因此在保证设计品质的基础上如何实现模具的快速设计,实现模具设计的智能化,一直以来都是模具设计的难点和重点[2]。

通过使用一款CAD/CAM 软件Creo 及插件PDX,可一定程度上解决上述问题。连续模设计系统Progressive Die Extension(PDX)作为Creo 的一种软件模块的出现,缩短冲压模具设计周期、减少工作量、提高模具的设计准确性、降低模具设计的成本、提高设计效率[3]。

1 蒸发器管板工艺

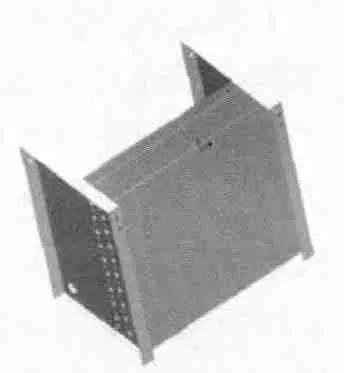

图1 为DD 型制冷设备蒸发器的内部结构模型,蒸发器采用了薄壁铜管管与冲孔二次翻边一次成形的高效铝翅片经机械胀管而成,管板主要是固定和支撑铜管及铝翅片。管板材料为St02Z 热镀锌板,厚度1mm。由于DD 系列适用于库温-18℃左右的冷库,在热量交换的铝翅片间容易产生冰霜,需增加除霜不锈钢加热管。所以管板上设计了两组孔。

管板上部分孔内需穿交换热量介质的铜管,由于在工作中压缩机及风扇产生振动,会磨破管而产生泄露,所以要求穿铜管孔为拉深孔,并保证孔壁无毛刺,属于复合冲裁。而另一部分孔穿除霜加热管,所以对孔要求不高。因此管板加工工艺为,落料、冲孔、拉伸、折边等组成。由于管板的所需数量有限,所以不适宜做成连续冲模[4]。该工件采用单工序加工。

图1 蒸发器的内部结构模型

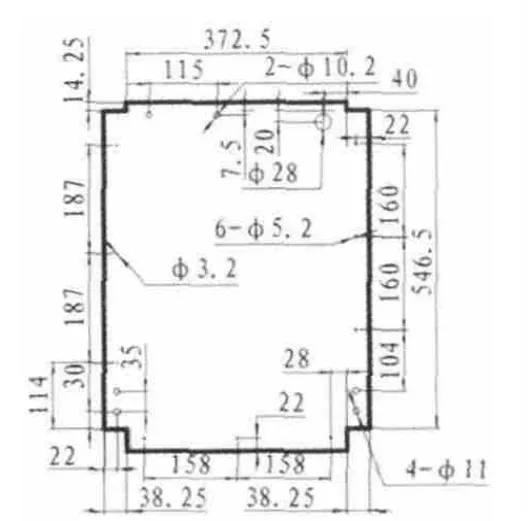

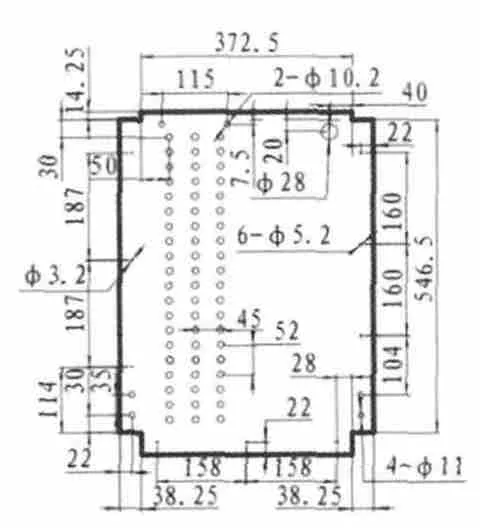

该零件可以选用(1250×2000)mm 的St02Z 热镀锌板,先在砖塔冲床冲出如图2 所示,然后在冲压模具上进行冲孔拉伸如图3 所示,最后在折弯机对四边进行折弯,达到最终要求。综上,该模具为在镀锌板进行冲孔落料拉伸模具。

图2 数控砖塔冲床加工展开图

图3 冲压模具冲压后图

2 制冷设备冲压模具以往设计方法[4]

由于制冷设备的特殊性,除了要对冲压模具的设计方法十分了解,还需要对制冷原理以及工况条件熟知。在收到冲压制品任务书后,需要查阅相关的技术资料和标准文件,了解各个结构参数,同时要了解制冷设备的结构,所以对制冷模具设计者有着较高的要求。

以往设计方法: ①需要收集和了解冲压零件资料,沟通制冷设备设计者并分析加工零件图纸。可以借助Pro/E 的钣金模块对管板零件展开计算。对管进行板排样及工序分析并确定每道工序的冲压内容,并考虑模具的结构;②根据展开图的尺寸确定模板的尺寸,用Pro/E的零件模块分别绘制出凸、凹模及其固定板、卸料板、打料装置等各工件的三维图形,为装配图做准备;③在主要各元件的三维图形绘制完成后,在Pro/E 的装配模块建立装配文件,把各个元件进行装配。查阅国家标准选用合适的模座、螺钉、定位销钉、导柱和导向套等辅助元件的参数,在装配体进行创建添加各个辅助元件,同时对结构进行分析修改;④装配体完成后,再分别生成模具的工程图纸,对于复杂的结构部分要进行剖视,完善各个部件的图纸,并对图纸进行标注、校对和审核。

3 Creo 插件在管板单工序模具中的设计方法[5~6]

采用三维实体造型的插件模块来设计冲压模具,首先利用Pro/E 的升级版Creo 软件的钣金模块,绘制出管板的三维造型,对管板进行展开,通过导入到PDX 模块来创建模具,直接利用PDX 模块参数库进行快速的模具设计。

3.1 Creo 及插件PDX 简介及应用

Creo 软件作为PTC 公司自Pro/E 5.0 后推出的新一代三维软件,在原有Pro/E 5.0 的基础上增加了易用性、互操作性、数据转换和装配管理等性能。可以采用全新的解决方案,提供一组可伸缩、可互操作、开放且易于使用的机械设计应用程序,为设计过程中的每一名参与者适时提供合适的解决方案[7]。Creo 级进模(Pro/E Progressive Die Extension)简称PDX,PDX 扩展级进模是Creo 程序的一个扩展模块,用于钣金件的级进模、复合冲压模及单工序模的快速而方便地设计。

PDX 细化了设计的流程,包括模架、冲压件、导向件、紧固件、定位件及其他元件快捷的选取和装配,可以通过PDX 工具下的族表创建行业内的标准零件库,对于非标件的快速添加创建新的元件或修改。包含各种标准元件的元件库。每个PDX 版本均更新该库。除了标准元件外,还可以通过使用特殊的描述语言创建自己的元件并将它们添加到元件库中。

而设计者很容易的导入已有的钣金零件展开图或创建绘图、材料清单(BOM)、孔图表和其它必要信息,以此为模具创建的参照。在此模块中设计者可以设定各零部件的参数值,快速便捷的可以添加和选取冲压模具的各个元件,提高设计效率。

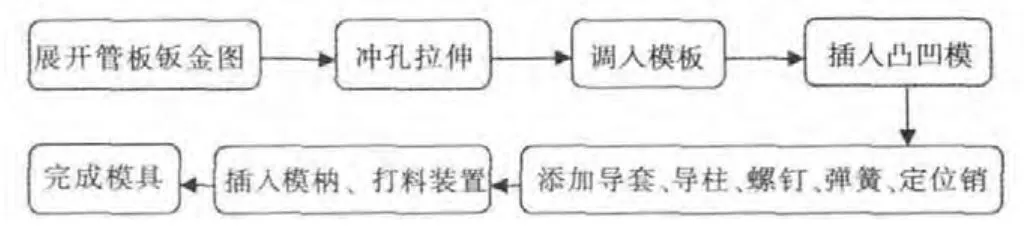

针对此次管板冲压,创建出冲压完成后的三维零件图形,然后再添加到组模的初始模架中,最后对冲压件、导向件、螺钉和其他元件的装配,流程如图4 所示。

图4 管板模具设计流程

3.2 冲压模具结构分析

根据工艺分配在冲压中的工序,需要在此冲压工序中先冲底孔,然后再拉伸。就使用的材料来看,该材料为St02Z 热镀锌板,有冲压加工见图3,该图形尺寸为自由公差,多孔且有翻边,所以对冲压工艺有一定的要求。

在制造加工工件时,主要有冲孔、落料、拉伸这三个基本工序。结合整体性考虑,采用复合模具,一套模具即可加工出多排孔以及拉伸的工件。就模具的结构来看,比较紧凑,减小了模具的尺寸,适应性强,且更换方便,能够满足批量生产需要。在生产中,采用冲孔落料拉伸复合模具。

4 管板冲压模具的设计方法对比分析及特点

运用以往方法来设计管板模具,不仅对模具的设计者专业素质要求较高,对冲压模具的各个结构及原理要求非常熟知,同时也要求有丰富的设计经验。其次工作任务量大,三维图形的绘制,绘制过程繁琐,容易出现错误,准确性差,设计周期过长。最终导致模具的设计成本高,修改频繁,装配体的协调性差。

可以通过借助于三维软件Creo 插件PDX 的方法对模具进行设计,首先可以实现模块化三维实体设计,模拟装配方便,修改快速;其次工作量大大减少,模具更新换代的设计周期也大大缩短,加速模具更新换代的周期;最后PDX设计的标准化和参数化,可提高模具设计的准确性。从而模具的设计成本降低,有利于PDX 软件设计模具推广到制冷行业,同时有助于建立制冷行业冲压模具设计标准。

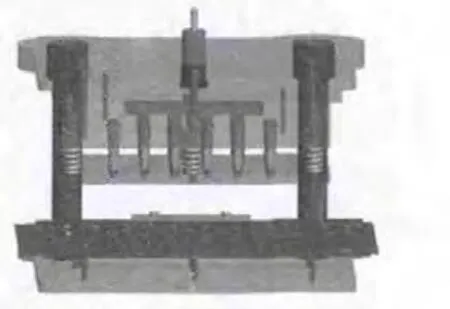

此次设计的管板冲压模具的特点: ①由于管板有拉伸孔,设计为复合冲裁,需要先打底孔,再拉伸。设计时对拉伸凸模的高度相对于直孔凸模的错开,减小一次冲压力,顺序为先冲底孔,再冲直孔,最后拉伸;②由于此零件孔多,卸料力较大,故设计打料装置。在卸料时机床压杆压到顶杆上,顶杆推动打料板,打料板直接作用于四根打料杆上,打料杆推动卸料板,最终完成卸料;③在模具下模板上增加弹性定位销以及工艺孔,在冲压一次后,再基于已冲孔定位实现多工位冲压,可以减少重头的数量并适应不同型号的管板冲压。设计管板冲压模具的三维模型如图5 所示。

5 结束语

图5 管板冲压模具

随着科技的发展,需要引入更多的模具设计方法来满足生产要求。运用Creo 及插件PDX 完成蒸发器管板模具结构设计,PDX为模具设计提供了完整的模块,如模具组、元件引擎、螺钉、销钉等模块。各模块建立了参数化,标准化参数库,可以方便、快捷、准确地完成模具的设计。对缩短模具研发周期,提高产品生产效率有着重要意义。

[1] 付宏生.冷冲压成形工艺与模具设计制造[M],北京:化学工业出版社,2005.

[2] 张朝晖,陈敬良,刘晓红,等.关于制冷空调行业转型升级发展的思考[J].制冷与空调,2013,1.

[3] 厉成龙,葛正浩,丁英杰,等.基于PRO/E 及PDX 的连续冲裁模设计方法[J].机械设计与制造,2007,10.

[4] 郑家贤.冲压工艺与模具设计实用技术[M].北京:机械工业出版社,2005.

[5] 王匀.Pro/ENGINEER wildfire 5.0 冲压模具设计实例教程[M].北京:国防工业出版社,2012.

[6] Kumar, S.; Singh, R. An automated design system for progressive die[J].Expert Systems with Applications,2011,4.

[7] 詹友刚. Creo1.0 工程应用丛书[M].北京:机械工业出版社,2012.