1260 m3高炉转鼓过滤法渣处理工艺改进措施

申金涛

(山东省冶金设计院股份有限公司,山东济南250101)

供排水

1260 m3高炉转鼓过滤法渣处理工艺改进措施

申金涛

(山东省冶金设计院股份有限公司,山东济南250101)

舞钢1260 m3高炉采用转鼓过滤法渣处理工艺,该系统自投产以来,出现返渣管道堵管、转鼓分配器堵塞、粒化塔检修口溢渣、热水池底部积渣、溢流管大量渣水外排等一系列问题,严重影响了高炉正常生产。作为设计者和现场调试者,归纳总结了该系统的改进措施及改进效果。

高炉;转鼓过滤法;渣处理;改进措施

1 前言

舞钢1260 m3高炉采用转鼓过滤法渣处理工艺,系统设转鼓过滤器(以下简称“转鼓”)1套,粒化塔2座以及附属设施1套,主要设计参数如下:

(1)高炉有效容积:1260 m3;

(2)日均铁水产量:3050 t;

(3)渣铁比:350 kg/t;

(4)平均渣量:4 t/min;

(5)峰值渣量(1min):10 t/min;

(6)冲渣水量:2200 m3/h;

(7)出铁出渣时间:30~45 min。

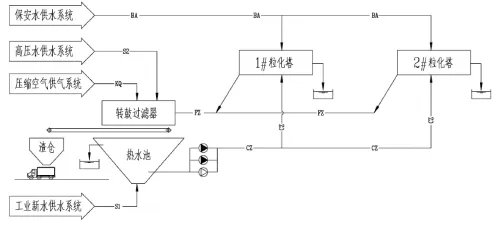

高炉熔融火渣通过粒化头水淬成水渣后,经返渣管道将渣水混合物重力自流送至转鼓进行脱水,滤出的渣通过皮带机输送至渣仓贮存,由汽车外运。过滤水经热水池贮存,由冲渣泵加压供至粒化头,循环使用。为保证脱水效果,转鼓设有高压水冲洗及压缩空气冲洗系统。具体工艺流程详见图1。

系统自从投产运行以来,先后出现返渣管道堵管、转鼓分配器堵塞、粒化塔检修口溢渣、热水池底部积渣、溢流管大量渣水外排等一系列问题,严重影响了高炉的正常生产,以下将根据运行过程中出现的问题并结合整改方案进行逐项分析。

2 返渣管道堵塞

系统设1根DN500的返渣管道将2座粒化塔(交替使用)的渣水混合物自流输送至转鼓,其中远端粒化塔出口距转鼓分配器进口的管长为43.71 m,垂直高差为2.04 m,近端粒化塔距转鼓分配器的管长为8.54 m,垂直高差为1.99 m。

高炉达产后,远端粒化塔返渣管道在峰值渣量时出现多次堵塞,造成整个渣处理系统瘫痪,只能排干渣才能保证高炉正常生产。生产无水渣效益,且疏通返渣管道,耗费大量人力物力,这给高炉安全稳定生产带来巨大压力。

通过现场采集数据的计算及分析,返渣管道堵塞的主要原因如下:

图1 转鼓过滤法冲渣系统流程图

(1)冲渣水量偏高,设计水量为2200 m3/h,实际运行水量为2600 m3/h;

(2)粒化塔出口至转鼓分配器的垂直高差无法提供足够的势能。

当冲渣水量为2600 m3/h且达到峰值渣量10 t/ min时,远端粒化塔的管道水力坡降为3.54 m,局部阻损为2.16 m,返渣系统的总水头损失为5.70 m,而场地条件仅能提供3.44 m(含1.40 m粒化塔水位)水头,因此返渣管道在峰值渣量时堵塞是必然的。

将冲渣水量降至2000 m3/h时,远端粒化塔的管道水力坡降为2.21 m,局部阻损为1.21 m,返渣系统的总水头损失3.42 m,场地条件完全可提供足够的势能,适应峰值渣量对返渣管道的冲击。

此外,在返渣管道上每隔6.0 m设1个DN50高压水管(0.5 MPa),起到冲洗助推作用。

根据近期运行记录,降低冲渣水量和加设助推措施,有效解决远端返渣管道的堵塞现象。

3 转鼓分配器堵塞

由于撇渣器运行不佳和渣沟维护不当,渣处理系统不可避免的出现大渣块,转鼓分配器末端有时被水渣淤堵,清理物中发现许多大渣块及烘烤铁沟残留的木头。

为了防止因分配器堵塞影响渣处理系统的正常运行,在粒化塔的一次溢流堰加设格栅滤网,滤网规格:100×100mm,大渣块均被截留于粒化塔底部,由操作人员定期清理。

4 粒化塔检修孔溢渣

峰值渣量出现时,冲渣水温度急剧升高,最高水温可达95℃,渣水混合物产生大量蒸汽,热气流在无法有效排出的情况下,向返渣管道最高处聚集,导致返渣管道内的介质形成湍流。

当气流达到临界状态时,渣水混合物发生泡腾,形成较强的冲击力,将粒化塔检修孔盖板掀翻,不时有渣水混合物溢出,危及操作人员的人身安全,溢流的渣水混合物也污染了场地环境。

在每座粒化塔的下料口处加设1根DN100的钢管,经一段2.0 m的垂直高度,引至粒化塔烟筒内,返渣管道可实现自动排气,避免了粒化塔检修孔溢渣现象。

5 热水池底部积渣

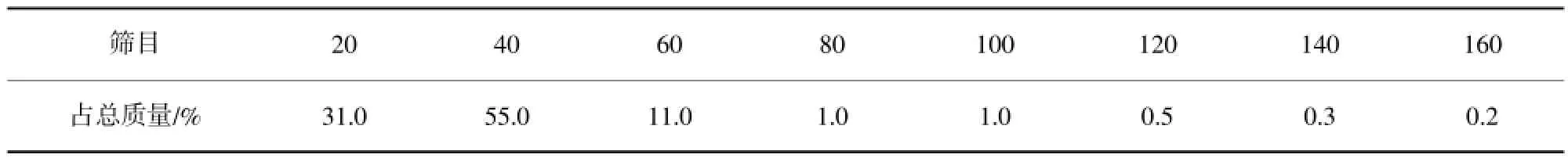

熔融渣经水淬后,形成水渣颗粒粒径2 mm以上的为20%~40%,1 mm以上的为50%,详见表1[1]。

表1 水渣粒径组成一览表

转鼓滤网的最小孔径规格为1.0×0.6mm,约98%的水渣经滤网过滤,仍有约2%~3%的细小颗粒,超出滤网的过滤精度,沉积于热水池池底。热水池底部的沉积水渣对渣处理系统正常运行有着较大的影响:

(1)恶化了冲渣水的水质,含渣量高达5%(重量浓度),冲渣水泵的过流部件、冲渣管道、阀门磨损严重,严重影响冲渣供水系统的使用寿命;

(2)经常造成粒化头堵塞,每隔15~20 d需对粒化头进行清理,增加了操作人员劳动强度,粒化头堵塞使冲渣水系统阻损增大,电耗升高,造成浪费;

(3)沉积水渣在高温环境下易发生板结,为水泵安全运行留下隐患;

(4)备用泵出口管路淤积严重,有时无法自动投入运行。

通过适当降低冲渣水量和供水压力来提高水渣的粒径,或者通过调整转鼓滤网的精度,可缓解热水池底部的积渣,但是要从根本上解决,目前尚未找到更佳方案。

6 溢流管大量渣水外排

转鼓过滤法渣处理工艺对粒化塔水位有着严格的控制,主要为防止火渣灼烧粒化塔,而控制水位,必将导致出渣后期粒化塔水位大幅升高,随着渣量升高,泡沫状渣水混合物由溢流管排出越多。

大量的渣水混合物直接排至厂区排水系统,不但造成水资源的浪费,也增加了厂区污水处理设施的负担,现场采取以下措施合理控制了溢流管渣水大量外排的现象:

(1)二次溢流堰加设细滤网,滤网规格:8×8mm,防止水渣通过溢流管排出;

(2)设置回收水池,将收集的溢流水经回收泵供至渣处理转鼓分配器前端进行脱水。

7 优化措施及建议

7.1 合理控制冲渣水量及压力

渣铁流速与铁口直径、铁口深度、炮泥强度(耐磨蚀与耐熔蚀的能力)、出铁口内径粗糙度、炉缸铁水和熔渣层水平面的厚度、炉内的煤气压力等因素有关,其中铁口直径影响很大[2]。渣铁平均流速直接决定冲渣水量大小。

在一定范围内,冲渣水量越大,水渣玻璃化率越高,但是投资和运行费用会增加。水渣比宜控制在6~8之间,结合本项目的平均时渣量,合理的冲渣水量应为1440~1920 m3/h。

冲渣水压力越高,水渣粒度越细。根据实验数据,当水压大于0.30 MPa时,易产生丝渣,当水压低于0.15 MPa时,易引发下渣打炮现象,从多个高炉运行经验看,合理的冲渣水压应为0.18~0.22 MPa。

7.2 优化粒化塔配置

为保证渣处理系统安全稳定运行,粒化塔自身配置尚需做相关改进:

(1)一次溢流堰加设格栅滤网,避免转鼓分配器堵塞;

(2)二次溢流堰加设格栅滤网,减轻溢流水处理设施的运行负担;

(3)出料口加设自动排气装置,保障返渣管道顺畅运行。

7.3 合理控制返渣管道的流速

返渣管道的流速应高于临界流速,才能使浆体流动保持稳定并避免管底发生推移质的不均衡磨蚀。影响临界流速的因素包括固体密度、粒径、浆体浓度、温度以及管径大小等。而返渣管道的浆体浓度、粒径和温度极不稳定,受渣流量的影响,波动值非常大。

根据B.C.克诺罗兹公式[3]:

Vc=0.85(0.35+1.36P1/3D2/3)茁

式中:

Vc——临界流速,m/s;

P——质量稠度;

D——临界管径,m;

茁——密度修正系数;

当重量浓度为23.07%时,计算临界流速为2.31 m/s。而大多数高炉将临界流速控制在4.0 m/s以上。

为保证管道不产生淤积堵塞,又不使流速过高加快对管道及管件的磨损,合理控制返渣管道的流速至关重要,通过现场调试,当返渣管道流速降至3.20 m/s时,返渣系统输送能力并未受到影响。

7.4 优化工艺使用条件

优化渣处理工艺使用条件,可改善现场操作环境,降低操作人员的劳动强度,主要有以下措施:

(1)提供稳定可靠的压缩空气气源,改善转鼓冲洗水水质

转鼓过滤器采用压缩空气和高压水联合冲洗,稳定可靠的压缩空气气源和良好的冲洗水质可提高冲洗效果,提高转鼓过滤精度,降低滤后水渣的含水率。

设置压缩空气储罐,可解决公辅管网压缩空气气量及气压波动较大地影响,而在高压水冲洗管路上加设自清洗过滤器可改善冲洗水的水质,防止喷头堵塞。

(2)工业电视监控出渣过程

传统高炉出渣设专人利用调度电话或对讲机进行远程调度,不但占用了人力资源,而且经常由于调度不及时,冲渣水泵在出渣结束后继续长时间运转,造成浪费;更有甚者,会出现因调度失误造成粒化塔直接进火渣。

在渣沟上方加设工业电视,接到调度指令后,直接切入监控画面,对高炉出渣进行全程监控,彻底解决因调度失误造成的安全隐患,同时也合理降低了系统能耗。

(3)加设皮带除渣设施滤后水渣含水率较高时,会发生输渣皮带严重粘渣现象。当输渣皮带由渣仓返回和传动辊、支承辊接触时,大量水渣脱落,不但污染场地环境,还给操作人员增加大量劳动强度。

在渣仓皮带末端加设一排高压水喷头,对粘连水渣进行冲洗,可有效改善皮带掉渣现象。

8 结论

合理控制冲渣水量、水压,完善工艺设备配置,优化工艺使用条件,可保证高炉冲渣系统的安全稳定的运行,同时可实现真正意义的节能降耗。

[1]王芴曹.高炉炼铁生产技术手册[M].冶金工业出版社.2002.401.

[2]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社. 2008.584.

[3]中国有色金属工业协会.尾矿设施设计规范[M].北京:中国计划出版.2013.97.

Improvement Measures for INBA Slag Treatment Process of 1260 m3Blast Furnace

Shen Jintao

(The Provincial Metallurgical Engineering Co.,Ltd.of Shandong,Jinan Shandong 250101,China)

The 1260 m3blast furnace of Wuyang Steel adopted INBA slag treatment process,which had suffered series of problems since commissioning,such as pipe blockage by slag return,blockage of drum distributor,slag overflow at the maintenance port of granulation tower,slag accumulation on the bottom of hot water pond and large quantity of slag water discharge from the overflow pipe,seriously affecting normal production of the blast furnace. As the designer and site commissioning engineer,the author summarized improvement measures and implementation results of the system.

blast furnace;INBA;slag treatment;improvement measures

TF756+.2

B

1006-6764(2014)09-0053-04

2014-5-19

申金涛(1979-),男,大学本科学历,工程师,现从事给水排水工程设计工作。