不同干燥方式对胡萝卜粉品质的影响

陈瑞娟,毕金峰*,陈芹芹,刘 璇,吴昕烨,周 沫,周禹含

(1.中国农业科学院农产品加工研究所,农业部农产品加工综合性重点实验室,北京 100193;2.沈阳农业大学食品学院,辽宁 沈阳 110061)

不同干燥方式对胡萝卜粉品质的影响

陈瑞娟1,2,毕金峰1,*,陈芹芹1,刘 璇1,吴昕烨1,周 沫1,周禹含1,2

(1.中国农业科学院农产品加工研究所,农业部农产品加工综合性重点实验室,北京 100193;2.沈阳农业大学食品学院,辽宁 沈阳 110061)

分别采用热风干燥、中短波红外干燥、真空微波干燥、真空干燥4种干燥方式对胡萝卜进行干燥制粉,对4种胡萝卜粉的品质进行对比和分析。结果表明:胡萝卜粉的色泽中a*值和复水能力的表现为中短波红外干燥>真空干燥>真空微波干燥>热风干燥;经过4种干燥方式制备的胡萝卜粉吸油能力无明显差异;中短波红外干燥的胡萝卜粉总糖和β-胡萝卜素含量最高,真空干燥的胡萝卜粉VC含量最高;综合来看,中短波红外干燥胡萝卜粉品质优良,适宜于进行胡萝卜粉加工的工业化生产。

热风干燥;中短波红外干燥;真空微波干燥;真空干燥;胡萝卜粉;品质

胡萝卜(Daucus carota L.)为双子叶植物纲伞形科萝卜属的草本植物,起源于中亚和地中海地区,栽培历史在2000年以上。元末传入我国,故称胡萝卜,又名红根、金笋、丁香萝卜,为伞形科植物胡萝卜的根。其肉质根供食用,是春季和冬季的主要蔬菜之一,享有“小人参”、“金笋”的美誉。它富含许多活性物质如胡萝卜素、维生素、矿物质(钙、钾、钠)和膳食纤维等[1]。我国是胡萝卜种植面积比较大的国家,胡萝卜采收后一般在-18℃条件下贮藏3个月。近些年来,干燥制粉成为果蔬加工和贮藏的一种趋势[2],它具有广泛的应用[3-4]。首先,制粉不仅可以增加产品的附加值还能够减少运输费用[5]。再者,胡萝卜制粉不仅对原料的大小、形状没有严格的要求,不会产生残渣造成环境污染[6],而且能充分利用原料中的膳食纤维和营养成分,实现原料的全效利用,是一种真正的综合利用技术。近些年来,应用于胡萝卜的干燥方式有很多。热风干燥是应用最广泛的干燥方式,中短波红外干燥是较为新兴的一种干燥方式,其波长范围在1.0~4.0μm之间,红外射线能量可直达物体表面而不需要通过加热周围空气就可以实现产品的干燥;真空干燥也是近些年来应用较多的干燥方式,在这种干燥方式中处于负压状态下隔绝空气使得部分在干燥过程中容易氧化等化学变化的物料更好的保持原有的特性,因此是隔绝空气干燥的代表性干燥方式;而真空微波干燥是将真空干燥和微波干燥共同结合起来的一种联合干燥方式。本实验选取了这4种干燥方式对胡萝卜进行了干燥,粉碎后对于不同干燥方法制备的胡萝卜粉的物理性质和营养成分进行了对比及分析,以期为胡萝卜粉的加工提供参考。

1 材料与方法

1.1 材料与试剂

新鲜胡萝卜选购于北京新发地水果蔬菜批发市场,品种为红芯三号。

葡萄糖(分析纯) 国药集团化学试剂有限公司;β-胡萝卜素标准品(纯度≥93%) 美国Sigma-Aldrich公司;石油醚、苯酚、草酸、抗坏血酸均为分析纯 国药集团化学试剂有限公司;玉米油(食品级) 北京艾森绿宝油脂有限公司;浓硫酸(分析纯) 北京化工厂;2,6-二氯靛酚钠 北京广达恒益科技有限公司。

1.2 仪器与设备

FA-200德丰牌切片机 广东省南海市德丰电热设备厂;DHG-9123A恒温鼓风干燥箱 上海精宏实验设备有限公司;CNWB-3ZKP微波真空干燥箱 广州万程微波设备有限公司;VO200真空干燥设备 德国Memert公司;STC中短波红外干燥设备 泰州圣泰科红外科技有限公司;BSA4202S电子天平 德国Sartorius公司;3K15高速旋转离心机 德国Sigma公司;DK-82b电热恒温水浴锅 上海精宏实验设备有限公司;UV-1800紫外分光光度仪 岛津企业管理(中国)有限公司;KQ-500超声波振荡器 昆山市超声仪器有限公司;JYL-B060九阳料理机 九阳股份有限公司;D-25L色差计 美国Hunter Lab公司。

1.3 方法

1.3.1 原料预处理

分选出大小整齐一致的胡萝卜,清洗去泥沙,去皮后利用切片机切分成厚度为3mm直径为2.8~4.6cm的胡萝卜片。利用质量分数为0.15%的抗坏血酸护色3min,并在100℃条件下烫漂3min[7]。烫漂后的胡萝卜片用流动水冲洗冷却至室温,并置于筛网上沥去表面水分。实验中的所用胡萝卜原料均来自于同一批次。

1.3.2 干燥条件

每次称取(300±5)g原料在不同干燥方式下进行干燥,各干燥方式的干燥条件根据预实验结果和前任研究的基础上确定。1)热风干燥:干燥温度70℃、风速2.5m/s、干燥时间4h。2)中短波红外干燥:干燥温度70℃、风速2.1m/s、功率1125W、干燥时间50min。3)真空微波干燥:温度70℃、真空度76kPa、微波功率1.5kW、时间30min。4)真空干燥:温度70℃、真空度1kPa、时间4h。

通过以上干燥方式干燥后物料的水分含量控制在安全水分含量内,均在8%以下。

1.3.3 粉碎条件

利用九阳料理机粉碎所得胡萝卜片,每次粉碎时间15s,每次间隔2min,共粉碎2次。

1.3.4 指标测定

1.3.4.1 水分含量

方法采用AOAC(1998)的水分含量测定方法,具体为:精确称量胡萝卜粉5g置于已恒质量的有盖称量瓶中,在温度设定为105℃的恒温鼓风干燥箱中干燥24h,干燥24h后冷却0.5h后称质量。重复此操作,直至称质量前后两次质量差不超过2mg即为干燥后恒质量。

1.3.4.2 色泽

依CIELab表色系统(亦称L*a*b*表色系)测量胡萝卜粉的绿/红值a*(负值为绿色,正值为红色)。胡萝卜的主导颜色是红色,因此,a*值越大越好。

1.3.4.3 复水性

精确称取1g胡萝卜粉加入到20mL蒸馏水中,在25℃条件下静置1h,然后将混合物转移于离心机中,10000×g离心25min,测量沉淀物的质量作为复水粉的质量。复水性采用复水比作为评价指标[8]。

式中:m1为复水后粉的质量/g;m2为复水前粉的质量/g。

1.3.4.4 VC含量

根据GB6195—1986《水果、蔬菜维生素C含量测定法》中2,6-二氯靛酚法[9]。

1.3.4.5 吸油能力

将2g胡萝卜粉(m)与20mL玉米油于50mL离心管中混合(总体积为V1),摇匀,30min后于10000×g离心25min。离心后将悬浮的油倾斜倒出(体积为V2),吸油能力用式(3)表示[10]。

1.3.4.6 总糖

精确称量胡萝卜粉0.5g于烧杯中,加入100mL蒸馏水和2mL 6mol/L的HCl溶液,在96℃的水浴锅中水浴2h,冷却后加入2mL 6mol/L的NaOH溶液进行抽滤后用蒸馏水定容至200mL,得到待测样品。吸取2.0mL待测样品,然后加入1.0mL质量分数6%的苯酚及5.0mL 98%的浓硫酸,摇匀冷却室温放置30min后于490nm波长测光密度。每次测定取双样对照。以标准曲线计算待测样品的总糖含量[11]。

标准曲线的绘制:准确称取葡萄糖10mg于100mL容量瓶中,加水至刻度,分别吸取0.4、0.6、0.8、1.0、1.2、1.4、1.6、1.8mL,各以蒸馏水补至2.0mL,然后加入1.0mL质量分数为6%的苯酚及5.0mL 98%的浓硫酸,摇匀冷却,室温放置30min后在紫外分光光度仪上于490nm波长测定光密度,以2.0mL水按同样显色操作为空白,横坐标为葡萄糖的微克数,纵坐标为光密度值,得标准曲线。

式中:Y为总糖的含量/%;n为溶液的稀释倍数;m1为标准曲线所得葡萄糖质量/mg;m2为样品的质量/mg;V1为提取液总体积/mL;V2为测定时所取样液的体积/mL。

1.3.4.7 β-胡萝卜素含量

精确称量胡萝卜粉3.0g于烧杯中,向烧杯中加入20mL石油醚及少量石英砂,将烧杯放置于超声波振荡器(声波频率为500~1000Hz)中,振荡15min后,待静置分层,将上层液体移至带有滤纸的漏斗中,漏斗下方为50mL容量瓶。然后再向剩余沉淀中加入20mL石油醚,振荡15min,去除沉淀后将液体用带有滤纸的漏斗再次移入50mL容量瓶中,此时上层液体颜色明显变浅。而后将液体用石油醚定容至50mL。利用紫外分光光度计在450nm波长下进行比色,以标准曲线计算β-胡萝卜素含量[12]。

标准曲线的绘制:准确0.0440g β-胡萝卜素标准品溶于30mL石油醚溶液中,混匀后于棕色容量瓶中再用石油醚定容至50mL。将其稀释10倍后为母液,而后从母液中取1、1.25、2、2.5、4、5mL分别于棕色容量瓶中用石油醚定容至10mL,以10mL石油醚按同样显色操作为空白,然后在在紫外分光光度仪上于450nm波长处比色。横坐标为β-胡萝卜素微克数,纵坐标为光密度值,得标准曲线。

式中:N为β-胡萝卜素的含量/(μg/g);x为利用标准曲线求得的β-胡萝卜素含量/(μg/mL);m为胡萝卜粉质量/g;k为干基水分含量/%。

所得β-胡萝卜素的含量以每100g干物质中所含β-胡萝卜素的毫克数表示。

1.3.4.8 干燥能耗

干燥能耗以每干燥一个单位质量水分的耗能(包括热能及机械消耗)计算(kJ/kg H2O),干燥过程的总脱水量按式(6)计算。

式中:m1为脱水质量/g;m为干品质量/g;C1为初始水分含量/%;C2为最终水分含量/%。

按照每千克干品耗20kg蒸汽计算(自厂方提供),每单位脱水量需消耗蒸气热能及风机所耗电能可经换算得到[13]。

1.3.4.9 干燥效率

干燥效率以生产单位干产品的热量消耗占输入的热量的百分比计算[14]。

式中:η为干燥的热效率/%;Q1为物料升温和湿分蒸发所需的热量/J;Q2为输入的热量/J。

1.4 数据处理

采用Excel 2007绘图,Origin8.0做方差分析。

2 结果与分析

2.1 不同干燥方式对于胡萝卜粉物理性质的影响

2.1.1 不同干燥方式对水分含量的影响

图1 不同干燥方式对产品水分含量的影响Fig.1 Effects of different drying methods on water content of products

由图1可知,不同干燥方式所得胡萝卜粉的水分含量之间有显著性差异。水分含量的大小为真空微波干燥>真空干燥>中短波红外干燥>热风干燥,这与不同干燥方式的干燥特性和干燥时间有关。这4种干燥方式的胡萝卜粉水分含量均在安全水分含量8%以下[15]。

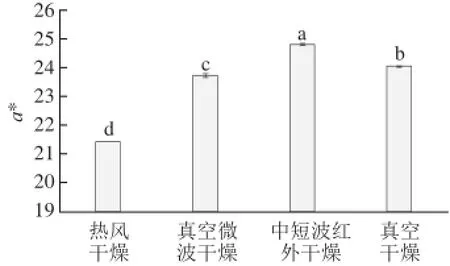

2.1.2 不同干燥方式对色泽的影响

由图2可知,不同干燥方式制备的胡萝卜的a*值具有显著性的差异,其素质大小为中短波红外干燥>真空干燥>真空微波干燥>热风干燥。据悉,胡萝卜的颜色的呈现主要是因为β-胡萝卜素的存在[16]。β-胡萝卜素对光和热敏感,中短波红外干燥具有最高的a*值,可能是其干燥过程在较短时间内完成,利于产品颜色的保持。而真空干燥和真空微波干燥的干燥过程在避光、低氧的环境中进行,在一定程度上避免了对颜色的损害。而热风干燥持续的时间较长,在干燥过程中由于水的活性和酶的作用、氧化和长时间的高温可能引起酶褐变、氧化性褐变、热对色素的分解等都会对a*值的变化产生较大影响,使得a*值减小。

图2 不同干燥方式对产品色泽a*值的影响Fig.2 Effects of different drying methods on a* value of products

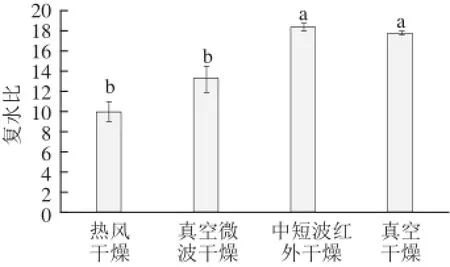

2.1.3 复水性

图3 不同干燥方式对产品复水性的影响Fig.3 Effects of different drying methods on rehydration of products

复水性是现代研究中衡量干燥产品好坏的重要品质属性[13]。由图3可知,4种干燥方式的复水能力大小表现为:中短波红外干燥>真空干燥>真空微波干燥>热风干燥。其中,中短波红外干燥的产品复水比几乎是热风干燥产品的两倍。这与Sharma等[17]在这两种干燥方式干燥洋葱时所得结果是一致的。真空微波干燥产品的复水比大于热风干燥产品可归因为在较高功率条件下较大的内部张力,快速的微波能量吸收引起了水分的快速丧失,蒸汽的快速逃离有助于防止产品的收缩和硬化,因此提高了其复水能力[18]。而热风干燥在干燥初期失水速率就快,干制品体积收缩也较大,当物料进入降速干燥阶段后需要很长时间干燥才能结束,此时物料的细胞组织被严重破坏丧失了恢复原状的能力[19]。总之,复水率高的产品更容易恢复新鲜样品的性状,更好的保持胡萝卜的风味物质。

2.1.4 吸油能力

由图4可知,4种干燥方式所的产品的吸油能力之间没有显著性差异(P≤0.05),此结果与国内马荣山等[20]研究不同干燥方法对胡萝卜粉复水性的影响结果略有不同,首先可能是所选的胡萝卜品种不同,马荣山等[20]选择了胡萝卜红芯四号为实验原料。再加之其实验中热风干燥的条件为80℃,与本实验中条件不同。综上两种原因导致了胡萝卜吸油能力的大小的差异。另外在本实验中时间较长的两种干燥方式(热风干燥和真空干燥)所得产品的吸油能力值表现为略低。

图4 不同干燥方式对产品吸油能力的影响Fig.4 Effects of different drying methods on oil-holding capacity of products

2.2 不同干燥方式对于胡萝卜粗粉营养成分的影响

2.2.1 总糖含量

图5 不同干燥方式对产品总糖含量的影响Fig.5 Effects of different drying methods on total sugar content of products

由图5可知,中短波红外干燥>真空微波干燥>真空干燥>热风干燥。中短波红外干燥产品能够最大限度保留产品中的总糖含量,其次是真空微波干燥和真空干燥,真空微波干燥[21]是一项将微波干燥和真空干燥结合起来的技术,可以充分发挥各自优势,在一定的真空度下水分扩散速率加快,可以在合适温度条件下对物料进行干燥,能较好地保持物料的营养成分,再加之微波真空干燥时间短,可以减少总糖含量的损失[22]。另外,真空干燥和热风干燥的总糖含量偏低,可能是因为两者干燥时间较长,导致了果糖和葡萄糖参与了褐变反应,使总糖的含量降低[23]。而中短波红外干燥和真空微波干燥的时间相对较短,褐变反应程度较弱,所以相对较好的保持了总糖的含量。

2.2.2 VC含量

由图6可知,VC对光、热、空气比较敏感,不同干燥方式所得胡萝卜粉VC含量结果表现为:真空干燥>真空微波干燥>中短波红外干燥>热风干燥,真空干燥和真空微波干燥的真空、低氧、避光条件避免胡萝卜直接受热和与氧气接触,有利于VC的保留。真空干燥是真空干燥状态下的常规热传导,真空微波干燥是微波利用介质损耗原理,采用超高频电场进行加热处理[21],相比较而言,真空干燥的确更利于具有热敏性的VC的保留。而中短波红外干燥的干燥时间较短,避免了热风干燥因为加热时间过长而导致具有热敏性的VC含量的损失。

图6 不同干燥方式对产品VC含量的影响Fig.6 Effects of different drying methods on VC content of products

2.2.3 β-胡萝卜素含量

图7 不同干燥方式对产品β-胡萝卜素含量的影响Fig.7 Effects of different drying methods on β-carotene content of products

由图7可知,短波红外干燥的胡萝卜粉的β-胡萝卜素的含量最高,而真空干燥、热风干燥和真空微波干燥产品的β-胡萝卜素含量差异不显著(P≤0.05)。β-胡萝卜素对光和热敏感[24],过长的加热时间会导致β-胡萝卜素降解。因此热风干燥和真空干燥较长的加热时间都不利于β-胡萝卜素的保留。

2.3 不同干燥方式对干燥能耗的影响

图8 不同干燥方式对干燥能耗的影响Fig.8 Effects of different drying methods on energy consumption

干燥能耗是评定干燥工艺的一个重要指标[25]。热风干燥中包括整个干燥过程的蒸汽消耗量及风机等动力消耗,真空微波干燥中以干燥时间内微波额定输入功率及真空泵等动力消耗之和计算,真空干燥以整个干燥过程中真空泵的动力消耗计算,而中短波红外干燥则是根据整个干燥时间过程中风机的动力消耗及输出功率等动力消耗之和来计算。不同干燥方式对干燥能耗的影响结果如图8所示。不同的干燥方式的干燥能耗之间存在显著性差异,在数值大小为:热风干燥>真空干燥>真空微波干燥>中短波红外干燥。由此可见,热风干燥能耗最大,真空干燥的能耗次之,这可能与两者较长的干燥时间有关而造成了能量消耗很大。同时干燥时间较短的真空微波干燥和中短波红外干燥的能耗就相对较小。

2.4 不同干燥方式对干燥效率的影响

图9 不同干燥方式对干燥效率的影响Fig.9 Effects of different drying methods on energy efficiency

由图9可知,干燥效率大小表现为:中短波红外干燥>真空微波干燥>真空干燥>热风干燥。不同干燥方式的干燥效率存在显著性差异,可能与不同干燥方式的技术原理有关系。热风干燥的干燥效率较低,可能是因为其干燥原理是需要大量热量去加热湿物料周围的空气;真空干燥和真空微波干燥的干燥效率居中;而中短波红外干燥的干燥效率较高,这可能与其干燥的技术原理有关。当一定频率的红外辐射照射到物料上且红外辐射的频率和物体分子热运动频率相一致时,红外辐射会很快被分子吸收而转化为分子的热运动,同时分子运动加速物料温度上升,导致其失水而达到干燥的目的,其干燥过程无需加热周围空气,热量直达物料干燥表面,因此该种干燥方式干燥效率较高。

3 结 论

不同干燥方式下制备胡萝卜粉的品质存在较大的差异。总体来说,中短波红外干燥的胡萝卜粉品质最好,真空干燥和真空微波干燥次之,最后为热风干燥。中短波红外干燥胡萝卜粉具有良好的复水能力,色泽中a*值最大,总糖和β-胡萝卜素的含量最高,VC含量居中。真空干燥制备的胡萝卜粉VC含量最高,色泽中a*值、复水能力和β-胡萝卜素仅次于中短波红外干燥,总糖含量居中。真空微波干燥产品品质略强于热风干燥产品品质。4种干燥方式所得胡萝卜粉吸油能力差异不显著(P≤0.05)。利用中短波红外干燥制备胡萝卜粉,其干燥能耗较低并且干燥效率较高。

综合各项理化和营养指标来看,中短波红外干燥制备的胡萝卜粉品质优良,其干燥能耗较低并且干燥效率较高,这种干燥方式适宜进行胡萝卜粉加工的工业化生产。

[1] MESTRY A P, MUJUMDAR A S, THORAT B N. Optimization of spray drying of an innovative functional food: fermented mixed juice of carrot and watermelon[J]. Drying Technology, 2011, 29(10): 1121-1131.

[2] CHEN Xiaodong, OZKAN N. Stickiness, functionality, and microstructure of food powders[J]. Drying Technology, 2007, 25: 969-979.

[3] DAVOODI M G, VIGAYANAND P, KULKARNI S G, et al. Effect of different pre-treatments and dehydration methods on quality characteristics and storage stability of tomato powder[J]. LWT-Food Science and Technology, 2007, 40(10): 1671-1854.

[4] RASHEVSKA Т О, VASHEKA О М. The technology of butters‘enriching with carrots’ powder[J]. Procedia Food Science, 2011, 1: 1404-1409.

[5] CAPARINO O A, TANG J, NINDO C I, et al. Effect of drying methods on the physical properties and microstructures of mango (Philippine ‘Carabao’ var.) powder[J]. Journal of Food Engineering, 2012, 111(1): 135-148.

[6] 毕金峰, 陈芹芹, 刘璇, 等. 国内外果蔬粉加工技术与产业现状及展望[J]. 中国食品学报, 2013, 13(3): 8-14.

[7] SHIVHARE U S, GUPTA M, BASU S, et al. Optimization of blanching process for carrots[J]. Journal of Food Process Engineering, 2009, 32(4): 587-605.

[8] KIM S H, CHOI Y J, LEE H, et al. Physicochemical properties of jujube powder from air, vacuum, and freeze drying and their correlations[J]. Journal of the Korean Society for Applied Biological Chemistry, 2012, 55: 271-279.

[9] GB6195—1986中华人民共和国国家标准 水果蔬菜维生素C含量测定法[S].

[10] ABDUL-HAMID A, LUAN Y S. Functional properties of dietary fibre prepared from defatted rice bran[J]. Food Chemistry, 2000, 68: 15-19.

[11] SOHN K S, LEE J H, HA Y S. Clarification of mixed fruit and vegetable juices using enzyme treatment[J]. Food Engineering Progress, 2002, 6(3): 241-247.

[12] CHANTARO P, DEVAHASTIN S, CHIEWCHAN N. Production of antioxidant high dietary fiber powder from carrot peels[J]. LWT-Food Science and Technology, 2008, 41: 1987-1994.

[13] 胡庆国. 毛豆热风与真空微波联合干燥过程研究[J]. 无锡: 江南大学, 2006.

[14] DONG Tieyou, KIMURA T, YOSHIZAKI S, et al. Energy efficiency in microwave drying of rough and brown rice[J]. 农业工程学报, 2002, 18(5): 43-47.

[15] 农业部农产品质量监督检验测试中心、中国绿色食品发展中心、云南省农业科学院质量标准与检测技术研究所. NY1884-2010-T 绿色食品果蔬粉[S]. 北京: 中国农业出版社, 2010.

[16] CAPARINO O A, TANG J, NINDO C I, et al. Effect of drying methods on the physical properties and microstructures of mango power[J]. Journal of Food Engineering, 2012, 111: 135-148.

[17] SHARMA G P, VERMA R C, PATHARE P B. Thin-layer infrared radiation drying of onion slices[J]. Journal of Food Engineering, 2005, 67: 361-366.

[18] GIRI S K, SURESH P. Optimization of microwave-vacuum drying of button mushrooms using response-surface methodology[J]. Drying Technology, 2007, 25: 901-911.

[19] 马先英, 赵世明, 林艾光. 不同干燥方法对胡萝卜复水性及品质的影响[J]. 大连水产学院学报, 2006, 21(2): 158-161.

[20] 马荣山, 李艳玲, 宫元娟. 不同干燥方法对胡萝卜粉理化性质影响的研究[J]. 食品工业科技, 2008, 29(4): 107-109.

[21] LU L S. Microwave drying applied to food engineering[J]. Food&Machinery, 2006, 22(5): 119-122.

[22] BONDARUK J, MARKOWSKI M, BLASZCZAK W. Effect of drying conditions on the quality of vacuum-microwave dried potato cubes[J]. Journal of Food Engineering, 2007, 81(2): 306-312.

[23] WALL M M, GENTRY T S. Carbohydrate composition and color development during drying and roasting of macadamia nuts (Macadamia integrifolia)[J]. LWT-Food Science and Technology, 2007, 40(4): 587-593.

[24] PUA C K, HAMID N S A, TAN C P, et al. Optimization of drum drying processing parameters for production of jackfruit powder using response surface methodology[J]. LWT-Food Science and Technology, 2010, 43: 343-349.

[25] 陈燕, 陈羽白. 荔枝的微波干燥特性及其对品质的影响研究[J]. 农业工程学报, 2004, 20(4): 192-194.

Effects of Different Drying Methods on Carrot Powder Quality

CHEN Rui-juan1,2, BI Jin-feng1,*, CHEN Qin-qin1, LIU Xuan1, WU Xin-ye1, ZHOU Mo1, ZHOU Yu-han1,2

(1. Key Laboratory of Agro-Products Processing, Ministry of Agriculture, Institute of Agro-Products Processing Science and Technology, Chinese Academy of Agricultural Sciences, Beijing 100193, China; 2. College of Food Science, Shenyang Agricultural University, Shenyang 110161, China)

The physico-chemical and nutrition properties of four types of carrot powder, obtained respectively by hot air drying (HAD), short- and medium-wave infrared drying (S&MID), vacuum microwave drying (VMD) and vacuum drying (V D), were compared and discussed. Results showed that a* value (redness to greenness) and rehydration ratio of carrot powder produced by different drying methods followed the decreasing order: S&MID > VD > VMD > HAD. The oilholding capacity of carrot power obtained by four drying methods had no significant differences. The highest total sugar content and β-carotene contents were observed in S&MID carrot power, and VD carrot power was the richest in VC. In summary, short- and medium-wave infrared drying is suitable for industrial production of carrot powder due to the excellent product quality.

hot air drying; short- and medium-wave infrared drying; vacuum microwave drying; vacuum drying; carrot powder; quality

TS255.52

A

1002-6630(2014)11-0048-06

10.7506/spkx1002-6630-201411010

2013-07-12

国家公益性行业(农业)科研专项(201303079);“十二五”国家科技支撑计划项目(2012BAD31B06)

陈瑞娟(1989—),女,硕士研究生,研究方向为果蔬加工。E-mail:chenruijuan3763@126.com

*通信作者:毕金峰(1970—),男,研究员,博士,研究方向为果蔬精深加工与副产物综合利用。E-mail:bijinfeng2010@163.com