酚醛炭泡沫前驱体的制备与性能研究①

王 斌,李贺军,郭领军,张雨雷,黎云玉,许静贤

(西北工业大学C/C复合材料工程技术研究中心,西安 710072)

0 引言

炭泡沫是一种新型轻质多孔材料[1],因其具有热导率低、比强度高、比表面积大、耐高温性能出色等诸多优良特质[2-3],在航空航天、车船工业和通讯电子等领域具有广阔的应用前景[4-5]。酚醛树脂的残炭率较高[6-7],以酚醛树脂为基体制备的酚醛泡沫,是炭泡沫较为理想的前驱体。然而,有关酚醛泡沫的报道并不多见。酚醛泡沫的结构与性能将直接决定炭泡沫的结构与性能[8-9],有必要对其进行研究。

酚醛泡沫传统的制备方法是通过在酚醛树脂中加入发泡剂、表面活性剂等,在一定温度下搅拌-鼓泡-冷却成型[10-12]。该工艺制备的酚醛泡沫,泡孔形状不规则,高温炭化后易形成椭球形闭孔[10],造成炭泡沫材料的各向异性;甚至出现破孔现象,影响材料的力学性能。而良好的孔结构对泡沫体的性能具有显著影响,为弥补这一劣势,有学者直接将空心微球引入酚醛(或环氧)树脂中[4,13],合成泡孔较为规则的聚合物泡沫;高温炭化后所形成的炭泡沫材料不仅具有均匀分布的球形闭孔结构,而且力学性能、隔热性能优异。该工艺不仅为炭泡沫提供了大量规则球形结构的泡孔,而且实现了炭泡沫密度和性能的可设计性;但有关前驱体聚合物泡沫的结构、性能,相关学者并未做深入研究。

本研究工作将酚醛空心微球引入热固性酚醛树脂,经模压成型、高温固化处理,合成了酚醛炭泡沫前驱体——闭孔微球型酚醛泡沫材料,分析研究了该酚醛泡沫材料的微观结构、压缩性能、耐高温性能和隔热性能。

1 实验方法

1.1 原材料

甲醛,37%水溶液,分析纯,天津科密欧化学试剂厂生产。苯酚,分析纯,天津市登峰化学试剂厂生产。氢氧化钠,分析纯,天津市巴斯夫化学试剂有限公司生产。酚醛空心微球,密度0.25 g/cm3,Asian Pacific公司生产。

1.2 酚醛泡沫材料的制备

将甲醛与苯酚按1∶1.35的摩尔比混合,以NaOH溶液为催化剂,水浴加热,于80~95℃反应合成热固性酚醛树脂。将酚醛空心微球过180目筛网后,分别与不同质量分数的酚醛树脂混合,经机械搅拌、超声分散均匀后,注入模具中;室温下静置一段时间,于130~180℃固化48 h,脱模,即得到微球型酚醛泡沫材料。根据微球在树脂基体中不同的质量分数,合成的酚醛泡沫分为3组,对应编号及其密度如表1所示。其中,不含空心微球的CF-0为纯酚醛树脂,与另2组酚醛泡沫材料作性能对比。

表1 合成的3组酚醛泡沫Table 1 Three different synthesized phenolic foams

1.3 微观结构与性能测试

采用BT-2003型激光粒度分布仪表征闭孔微球的粒径与频度分布。采用JSM6400型场发射扫描电镜(SEM)表征酚醛泡沫的显微形貌。

采用CMT-5304电子万能试验机,测试酚醛泡沫试样的压缩强度。试样尺寸为10 mm×10 mm×10 mm,加载速率为0.5 mm/min。对压缩应力-应变曲线积分,计算该试样在受压失效前吸收的总能量,以此表征炭泡沫的断裂韧性[14]。

采用德国NETZSCH STA409型热重分析仪表征酚醛泡沫在N2气氛下的热失重行为。采用LFA-457热常数测定仪测定酚醛泡沫的热导率,试样尺寸为φ12.6 mm×3 mm。750℃热处理同样尺寸的酚醛泡沫,测试其径向和轴向的收缩率。

2 结果与讨论

2.1 酚醛空心微球的微观结构

酚醛空心微球的结构对酚醛泡沫和炭泡沫的泡孔结构具有较大影响。图1(a)为过筛后,预加入酚醛树脂的酚醛空心微球的微观形貌。可以看出,微球呈规则的闭孔空心球形结构,粒径较小的微球吸附在较大的微球周围。结合图1(b)的粒度分布曲线可以看出,空心微球的中位径为 66.59 μm,体积平均径为80.78 μm,直径在 30 ~100 μm 区间内的微球频度较高。另有近10%的微球直径在125 μm以上,但从图1(a)中未发现极大尺度的颗粒。这是因为粒径较小的微球颗粒比表面积大,表面能较高,在粒度测试的过程中,微球间相互吸附,发生团聚,易被判断为一个颗粒。据此推测,图1(b)所示的直径在125 μm以上的“微球”,应为较小的微球相互吸附、堆垛所致。因此,酚醛空心微球的粒径主要集中在100 μm以下。

图1 酚醛空心微球的微观结构Fig.1 Microstructure of the phenolic hollow microspheres

2.2 酚醛泡沫材料的微观结构

图2为典型的酚醛泡沫材料(PF-1)的SEM照片。可看出酚醛泡沫主要由酚醛树脂基体相和闭孔空心微球相组成;闭孔空心微球均匀分散在树脂基体中,其孔径为微米级,偶有微球彼此交联;另有少量孔隙相分布在树脂基体上,这是由于制备过程中的机械搅拌和固化过程中H2O分子逃逸所致。孔隙为缺陷,连续的孔隙相易使材料在受力过程中出现应力集中,对酚醛泡沫的力学性能造成一定影响,应尽量避免。

图2 酚醛泡沫的SEM照片Fig.2 SEM image of the phenolic foam

2.3 酚醛泡沫材料的压缩性能

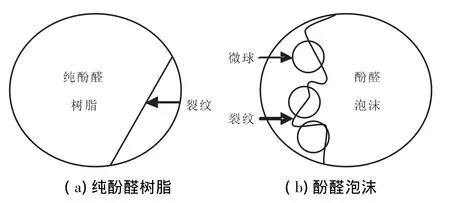

图3为固化后纯酚醛与酚醛泡沫材料,典型的压缩应力-应变曲线。可看出,纯酚醛树脂的压缩强度相对较低(5.17 MPa),应力-应变曲线无屈服平台区,呈现脆性断裂模式。当载荷加载至一定程度,突然发生明显的应力衰减,表明此时材料中出现若干较长的裂纹[15],裂纹扩散无法被抑制,致使材料发生脆断。而酚醛泡沫(PF-1)的压缩过程主要分为弹性变形区和屈服平台区,断裂模式为假塑性断裂。初始受力后,酚醛泡沫发生弹性变形。当应变接近10%,进入屈服平台区,平台区亦是酚醛泡沫吸收能量的主要阶段[16]。在此阶段大量空心微球发生挤压变形,球壁受剪应力作用而脱粘,继而发生连续的坍塌、破裂,压缩碎片占据了原有微球的空间,材料继而被压实,使其继续承受载荷,表现为应变增大,平台区延长,无突然性应力衰减现象。

2种材料的压缩断裂机制如图4所示。无微球相的酚醛树脂脆性较大,受压过程中一旦出现裂纹扩展将难以阻止,致使材料发生脆性断裂(图4(a))。若将闭孔空心微球引入酚醛树脂,形成酚醛泡沫结构(图4(b)),在受压过程中,空心微球相可引起裂纹偏转和裂纹弯曲,在微球相周围形成额外的断裂表面,弱化了裂纹尖端应力,吸收了大量裂纹扩展功,同时也有效缓解了树脂基体相中的应力集中[17],阻止了裂纹进一步扩展,起到良好的增韧效果;断裂模式也因此由脆性断裂转变为假塑性断裂。材料受压失效前的应力-应变曲线积分面积,表示该材料在受压过程中吸收的总能量,用以衡量该材料的断裂韧性。吸收的总能量越高,则韧性越好。对于无大幅应力衰减的假塑性断裂材料,应力-应变曲线平台区的末端点,被认为是材料的失效点[18]。因此,酚醛泡沫考虑应变在25%之前的曲线积分面积。PF-1与PF-2在压缩过程中吸收的总能量分别为 1.78 MJ/m3和 1.48 MJ/m3,而纯酚醛树脂仅为0.11 MJ/m3。能量吸收受应力、应变因素同时影响,但“平台区”是压缩过程中吸收能量的主要阶段。纯酚醛树脂的应力低、应变小,故吸收能量较小。而酚醛泡沫的应力较大,微球相又明显改善了酚醛泡沫的塑韧性,使其平台区较长,因而吸收的总能量更大,断裂韧性更好,表现为PF-1在压缩过程中吸收的总能量比PF-0提高了15倍之多。

图3 酚醛泡沫与纯酚醛树脂的压缩应力-应变曲线Fig.3 Strain-stress curves of phenolic foam and phenolic resin

图4 纯酚醛树脂与酚醛泡沫的压缩断裂机制示意图Fig.4 of proposed compressive fracture mechanisms of phenolic resin and phenolic foam

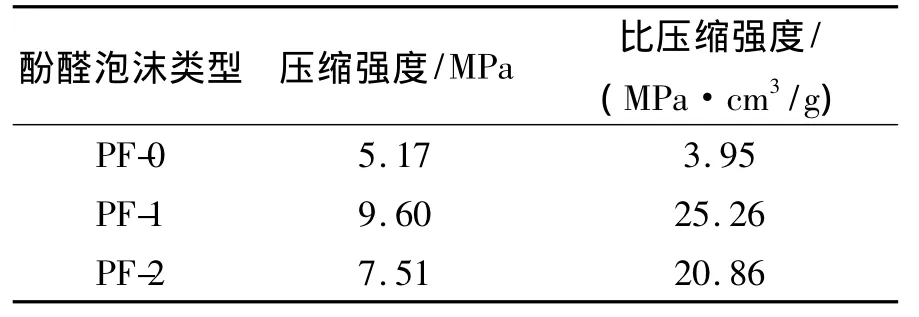

3种材料的压缩强度与比压缩强度值如表2所示。结果表明,纯酚醛树脂的压缩强度最低;引入适量微球,使材料增韧的同时,亦改善了其压缩强度——PF-1较PF-0提高了85.6%;可见引入微球相,有利于控制材料中的较长裂纹的数目,避免材料在较低应力下失效;但微球数目过多,导致材料的压缩强度有所降低,这是因空心微球颗粒自身强度低于树脂相所致。为消除密度对压缩强度的影响,对酚醛泡沫的比压缩强度进行表征。酚醛泡沫的比压缩强度受微球含量的影响规律与压缩强度类似。引入酚醛空心微球,显著降低了材料的密度(见表1):固化后纯酚醛树脂的密度,高出酚醛泡沫材料2.4倍左右;故单位密度下,酚醛树脂的比压缩强度远低于酚醛泡沫材料——PF-0较PF-1降低了84.3%,较PF-2降低了81%。由此可见,闭孔微球型酚醛泡沫材料是一种强度较高、塑韧性较好的轻质材料。

表2 酚醛泡沫的压缩强度与比压缩强度Table 2 Compressive strength and specific compressive strength of phenolic foams

2.4 酚醛泡沫材料的热物理性能

图5为合成的酚醛泡沫(PF-2)在N2气氛下的热失重曲线。从图5可看出,酚醛泡沫的起始热分解温度Td(质量失重5%对应的温度)为210℃,700℃后曲线趋于平缓,750℃时的残炭率为51.9%。酚醛泡沫在260℃和550℃附近出现较为明显的失重,分别对应热失重过程中的2个阶段:分子间交联缩合、脱水,低分子物受热挥发;自由基裂解,大量分子链断裂,脱氢,结构重排,开始炭化。600℃以后,热失重曲线呈线性缓慢变化,苯环进一步分解、炭化;700℃以后,酚醛泡沫基体骨架的热解很小,泡沫体逐渐由芳环结构转变为碳碳单键连接的无定型炭结构。因此,酚醛泡沫的裂解、缩聚、脱氢、脱氧和重排反应主要发生在250~700℃之间;酚醛泡沫在该温度区间的失重率达37.5%,占总失重的77.9%。750℃热处理前后,酚醛泡沫的轴向、径向收缩率分别为18.1%和17.9%,二者间的差值小于0.5%,可认为轴向与径向收缩率基本趋于一致。这表明酚醛泡沫在热失重过程中发生均匀的化学反应,沿各个方向均匀收缩;可以预测,酚醛泡沫经热处理后,最终转变为各向同性的炭泡沫。

纯酚醛树脂与酚醛泡沫材料在不同温度下的热导率如表3所示。结果表明,从25~100℃,酚醛聚合物的热导率均在0.09 W/(m·K)以内,且酚醛泡沫的热导率明显低于固化后的纯酚醛树脂。在低温范围内,三者受温度的影响均不明显;随温度升高,热导率略有增大。纯酚醛树脂的热传导主要依靠固相传热。经交联固化后的酚醛树脂为体型酚醛聚合物,通常为饱和体系,无自由电子,仅能依靠声子作为导热载体[19],即无规律排列的分子,围绕某一固定位置进行热振动,再将能量传给相邻的分子。由于酚醛聚合物分子链的无规则缠结,使得整个分子链不能完全自由运动,仅发生原子、基团或链节的振动,因此声子的自由程较小,导致纯酚醛树脂自身的热导率很低。

图5 酚醛泡沫在N2气氛下的热失重曲线Fig.5 TGA curve of the phenolic foam in nitrogen atmosphere

表3 酚醛泡沫与纯酚醛树脂的热导率Table 3 Thermal conductivity of the phenolic foam and phenolic resin

由表3也可看出,酚醛泡沫材料的热导率随微球相含量的增加有所降低—— PF-2在室温和100℃下的热导率比PF-0降低47%左右。这是由于固体材料的热传导除了受物相组成影响外,物质结构亦是热传导的另一大决定因素。对多孔固体隔热材料而言,热传导主要由固相传热、固相与气相间的传热、气相传热和辐射传热组成[20]。一般来说,在高温范围内,随着温度的升高,物体内部分子振动能量增大,振动频率变快,碰撞增多;固相传热和气相对流传热的作用对材料的热传导影响很大。酚醛泡沫是一种孔径为微米级的多孔高分子聚合物,最高长期使用温度一般不超过150℃[21],对于低温条件下的高聚物而言,辐射传热和气相对流传热的作用很不明显,可忽略不计。固相传热通过酚醛泡沫的基体骨架,即酚醛聚合物完成。如前所述,酚醛聚合物自身的热导率很低。而酚醛泡沫独特的闭孔空心微球结构,作为一个个独立的微小单元,通过固相与气相传热的方式,进一步减小了酚醛泡沫基体骨架之间的固相传热效果,从而有效降低了材料整体的热导率,进一步提高了酚醛泡沫的隔热性能。

3 结论

(1)以热固性酚醛树脂和酚醛空心微球为原料,经模压成型、高温固化处理,固化合成了酚醛炭泡沫的前驱体——具有均匀分布的微米级孔径结构的闭孔微球型酚醛泡沫材料。

(2)引入空心微球相,改变了酚醛泡沫材料的压缩断裂机制,其断裂模式由脆性断裂转变为假塑性断裂。适量的空心微球相,可有效改善酚醛泡沫的断裂韧性和比压缩强度。

(3)酚醛泡沫具有良好的热稳定性,起始分解温度为210℃,750℃时的残炭率为51.9%。酚醛泡沫的热导率较低,是良好的隔热材料;空心微球质量含量为45%的酚醛泡沫,在100℃下的热导率仅为0.057 W/(m·K),比同温度下纯酚醛树脂的热导率低47%。

[1] Ford W.Method of making cellular refractory thermal insulating material[P].US Patent,3121050,1964.

[2] Nidia C Gallego,James W Klett.Carbon foams for thermal management[J].Carbon,2003,41(7):1461-1466.

[3] Klett J W,Hardy R.High thermal conductivity mesophase tch-drived carbon foam:effect of precursor on structure and properties[J].Carbon,2000,38(7):953-973.

[4] Bruneton E,Tallaron C,Gras-Naulin N,Cosculluela A.Evolution of the structure and mechanical behavior of a carbon foam at very high temperatures[J].Carbon,2002,40(11):1919-1927.

[5] Li W Q,Zhang H B.Effect of zirconium addition on the microstructure and performance of carbon foam[J].Materials Science and Engineering A,2010,527(12):2993-2997.

[6] 刘乃亮,齐暑华.纳米粒子原位杂化酚醛/炭纤维烧蚀防热研究[J].固体火箭技术,2011,34(4):501-505.

[7] 罗炳程,吴小文.炭化温度对煤研石增强泡沫炭材料力学性能的影响[J].材料研究学报,2013,27(1):91-96.

[8] Rode A V,Elliman R G,Gamaly E G.Electronic and magnetic properties of carbon nanofoam produced by high-repetitionrate laser ablation [J].Applied Surface Science,2002,197-198:644-649.

[9] Kwon Y W,Yoom S H.Compressive failure of carbon foam sandwich composites with holes and/or partial delamination[J].Composite Structures,1997,38(1-4):573-580.

[10] 雷世文,郭全贵.酚醛树脂基泡沫炭前驱体热处理过程的研究[J].材料工程,2007(1):216-220.

[11] Luo R Y,Ni Y F.The mechanical and thermal insulating properties of resin-derived carbon foams reinforced by K2Ti6O13whiskers[J].Materials Science and Engineering A,2010,528(4-5):2023-2027.

[12] Wu X W,Liu Y G.Preparation and characterization of carbon foams derived from aluminosilicate and phenolic resin[J].Carbon,2011,49(5):1782-1786.

[13] Zhang L Y,Ma J.Processing and characterization of syntactic carbon foams containing hollow carbon microspheres[J].Carbon,2009,47(6):1451-1456.

[14] Momchil Dimchev,Ryan Caeti,Nikhil Gupta.Effect of carbon nanofibers on tensile and compressive characteristics of hollow particle filled composites[J].Materials and Design,2010,31(3):1332-1337.

[15] Nikhil Gupta,W Ricci.Comparison of compressive properties of layered syntactic foams having gradient in microballoon volume fraction and wall thichness[J].Materials Science and Engineering A,2006,427(1-2):331-342.

[16] Nikhil Gupta.Enhancement of energy absorption in syntactic foams by nanoclay incorporation for sandwich core applications[J].Applied Composite Materials,2005,12(3-4):247-261.

[17] Erwin M,Freddy Y C Boey.Specific properties and fracture toughness of syntactic foam:Effect of foam microstructures[J].Composites Science and Technology,2005,65(11-12):1840-31850.

[18] Celzard A,Zhao W.Mechanical properties of tannin-based rigid foams undergoing compression[J].Materials Science and Engineering A,2010,427(16-17):4438-4446.

[19] 李侃社,王琪.聚合物复合材料导热性能的研究[J].高分子材料科学与工程,2002,18(4):10-15.

[20] 张建可.聚氨酯软泡沫塑料隔热性能分析研究[J].真空与低温,2006,12(3):180-185.

[21] 黄剑清,潘安健.硼改性酚醛泡沫的耐高温性能[J].玻璃钢/复合材料,2007(6):26-28.