基于有限元技术的铁水罐罐壳强度变形分析

郑 雪,姜本熹,卢献忠,赵 文

(1武汉钢铁重工集团有限公司,湖北 武汉430083;2武汉钢铁股份有限公司炼铁厂,湖北 武汉430083)

铁水罐是钢铁冶金使用频率很高的必备设备。高炉铁水注入铁水罐后在罐上加盖保温,由机车运至脱硫站,卸盖扒渣后在罐内进行脱硫处理,再次扒渣后兑入脱磷转炉进行脱磷,然后倒入兑铁包,最后兑入脱碳升温转炉进行冶炼。铁水罐是空间曲面结构,工作环境恶劣,在工作过程中受到自重、铁水重和工艺机械荷载及高温铁水产生的温度负载的共同作用,应力和变形分布异常复杂。现有的大型铁水罐基本上根据机械荷载,采用初等力学理论和经验系数进行结构设计计算,计算精度已不能满足现代钢铁生产的要求。对结构进行精确的三维应力和变形计算,已成为大型铁水罐结构设计的必要前提。

1 模型建立

1.1 铁水罐三维实体模型

铁水罐的三维模型运用专业的三维软件完成,见图1。

图1 铁水罐三维模型

三维模型根据铁水罐二维生产制造图纸1∶1建立。铁水罐的有限元分析所用的三维模型是通过此模型进行相关简化后倒入的。模型的简化原则是:在保证计算精度的前提下,在铁水罐吊起工况下对其强度、变形没有重要作用或者承受载荷并不关键的部位进行简化。如铁水罐的羊角在吊起时不起关键作用,可对其进行简化处理。

1.2 铁水罐的有限元模型

铁水罐在简化后可进行有限元分析的模型见图2,运用有限元软件对模型进行网格划分,软件提供的网格划分的主要方法有自由网格划分和映射网格划分。对铁水罐采用三维八节点四面体的SOLID45单元进行网格划分,划分过程中由于铁水罐为空间曲面结构,形状不规则,结构复杂,因此采用自由网格划分的方法。经过划分后铁水罐总的单元数为971 889个,节点总数为281 630个。划分结果见图3,图中可见铁水罐的各个部位网格划分较密集,能够满足有限元计算精度。

图2 简化后铁水罐模型

图3 网格划分结果

2 载荷与约束

铁水罐罐壳所受载荷主要有三部分。第一部分为铁水罐罐壳自身产生的重力,由模型可测得其质量约为12t,产生的重力为1.2×105N。第二部分为耐火材料对铁水罐罐壳产生的载荷,经调查相关耐火材料重约20t,耐火材料的载荷作用于罐壳梨型底部,为均布载荷。第三部分为铁水产生的载荷,其作用于梨型罐底和圆柱型罐壁之上,由于铁水为液态,取其计算公式为p=ρgh。

耐火材料产生的载荷

铁水在最深处产生的压力

铁水产生的压力随着高度的增加按一次函数成比例缩小。

将以上所有载荷加载到有限元模型当中(图4),同时取两个耳轴进行全约束,进行相关应力应变的计算。

图4 铁水罐的约束与载荷

3 计算结果分析

3.1 铁水罐应力

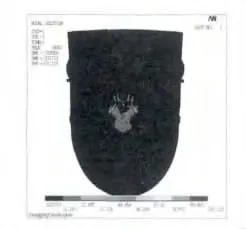

利用有限元分析软件对模型进行计算,所获得的应力分布用云图表示。图5为铁水罐总体的等效应力云图,图中能够清楚看出应力集中部位及其应力值的大小。

经过有限元计算,铁水罐在X方向的应力集中于铁水罐耳轴部位,应力最大值为20.484MPa,另外在铁水罐法兰下部的环形圈处应力值相对较大,说明此处环形圈起到分担应力的作用。Y和Z方向的应力集中于耳轴下部筋板处,最大值分别为77.41MPa和70.754MPa。从图5中可以看出铁水罐满载在吊起工况下的综合应力值大小。主要发生于铁水罐耳轴周围及筋板部位,其中最大值为101.115MPa。

图5 整体等效应力分布云图

3.2 铁水罐变形

经计算铁水罐罐壳的变形主要发生在铁水罐上部的罐口处。

3.2.1 铁水罐三维坐标方向的变形 铁水罐在满载吊起后,水平方向的位移最大值主要发生在铁水罐的罐口处,竖直方向的位移最大值在耳轴处。但其变形量均不大,最大变形量约为0.752mm。

3.2.2 铁水罐的综合变形 图6是铁水罐总体等效综合变形图。从图中可见铁水罐在满载吊起时,罐口四处位置均向罐口内部凹陷发生应变。每处变形的最大变形量约为0.393mm,其总的变形量ΔH约为1.572mm。

图6 铁水罐总体等效位移云图

4 结论

1)当新型100t铁水罐满载吊起的工况下,铁水罐耳轴及耳轴筋板周围最大应力达到101.115 MPa,该部位是应力集中部位,建议筋板与罐体及耳轴连接部分做好倒角,缓解应力集中。

2)经计算,新型100t铁水罐罐体的安全系数为15.23,满足大型冶金设备安全系数要求,能够稳定工作。

3)新型100t铁水罐总体变形较小,刚度能够满足正常生产要求。

4)要时刻监测新型100t铁水罐工作时的正常温度,工作温度不宜过高,外壳温度过高,说明内衬结构侵蚀严重或开裂等,需要维修内衬,以免高温对罐壳造成影响。

[1] 徐 灏 .机械设计手册(第2卷)[M].北京:机械工业出版社,1991:90.

[2] 赵少汴,王忠保.抗疲劳设计方法与数据[M].北京:机械工业出版社,1997:327.

[3] 宋裕民.210t铁水罐结构有限元分析[J].冶金设备,2009(Z1):17-18,66

[4] 王金龙,王清明,王违章.ANSYS12.0有限元分析与范例解析[M].北京:机械工业出版社,2010.