洁净室用无硅防静电服的开发和生产

周 杰 陈 兰 华伟杰

(江苏省纺织研究所股份有限公司,无锡,214000)

随着我国工业生产的飞速发展,很多企业建立了洁净室,亦称为无尘室或清洁室,尤其在精细化工、医药食品、航空航天、微电子等行业使用率很高。洁净室主要是用来控制生产操作环境的清洁程度,防止污染物影响产品品质和成品率。ASTM、VDI、ISO等标准组织对洁净室的悬浮粒子浓度、温度、湿度、压力、气流方式和方向、静电控制、照明、噪声和振动等指标有明确的要求,所以洁净室的设计和使用材料必须符合上述要求。同时洁净室的操作员也有一套规范的操作流程,尽量减少人为因素对洁净室环境的影响,其中工作服的穿用是比较重要的一项,不仅要求操作员的穿戴符合规范,而且对服装本身也有很高的要求。

洁净服或者叫做净化服、无尘服的应用几乎是和洁净室同步发展起来的。一般来讲服装本身不发尘,具备防静电性能且具有良好的滤尘性能就可以作为无尘服,但是在防静电面辅料和服装加工生产过程中很难避免聚硅氧烷的污染,而硅污染在半导体、微电子、国防和汽车等行业是一个严重的问题。聚硅氧烷在洁净室里雾化成空气传播的分子污染物,再沉积在制成品上,会造成在一个批次的产品里有很高比率的瑕疵品和不合格品;在油漆喷涂行业,再沉积的聚硅氧烷会在油漆表面造成坑洞或鱼眼;再沉积的聚硅氧烷也会在光学系统和晶片产业的产品表面形成薄膜。显然,硅污染负面影响了这些行业的质量底线,必须加以控制和避免。

1 防静电不发尘面料的织造

1.1 织造工艺筛选

防静电不发尘面料的生产方法通常有织物用抗静电剂后整理和织物嵌织导电纤维两种。前一种方法的作用机理是提高织物回潮率,降低表面绝缘性,加速静电泄漏;后一种方法纤维本身具有导电性,可持久、有效地解决织物的静电问题。由于洁净室用服装需经常洗涤,所以本公司生产的防静电不发尘面料大多采用化纤长丝嵌织导电丝制得。同时考虑到洁净室用面料的滤尘性要好,所以织物设计时要求纤维线密度小、织物经纬密度大、组织紧密。这种面料宜用喷水织机织造,在各生产工序中要注意纱线张力控制,减少机件对纱线的磨损,以防止纤维破损脱落对洁净室环境造成影响。

1.2 织造工艺流程

无捻经丝:原料→整经→浆丝→并轴→分绞→穿综穿筘→织造→坯布检验。

有捻经丝:原料→络筒→倍捻→定型→整经→穿综穿筘→织造→坯布检验。

纬丝:原料→织造→坯布检验。

2 防静电不发尘面料的无硅化处理

在防静电不发尘面料的染整加工过程中,有机硅化合物的污染主要是因为染色机台没有清洗掉染缸壁上附着的硅油,白坯布在染色过程中受到外部条件作用附着上了有机硅化合物进而被污染,严重的甚至有机硅化合物聚集在面料上阻止染料充分上染[1]。

2.1 染色设备清洗

除硅灵:10 g/L;片碱:5 g/L。清洗步骤:升温至98℃,处理60 min→热水清洗。

2.2 去除有机硅工艺

防静电坯布→进染缸→水洗(60~65℃,10 min)→除硅整理(浴比1∶15;除硅灵 3~6 g/L,NaOH 0.5 g/L;升温至 90~110℃,处理 30~60 min)→热水清洗(90~95℃,15 min,非离子洗涤剂2 g/L)→热水清洗(80~85℃,15 min)→热水清洗(60~65℃,15 min)→出缸。

2.3 注意事项

由于使用除硅灵会产生大量泡沫,所以不建议在喷射式溢流染色机上做去硅处理,应该选择常温常压的液流式绳洗机以避免堵缸现象。如果使用消泡剂,必须注意消泡剂的离子类型,防止助剂间离子发生反应而导致除硅效果失灵。

在清除涤纶织物上的硅油时,必须严格控制处理时碱液的浓度、处理时间和设定温度。应在低浓度碱液(0.4~0.6 g/L)、短时间(30~60 min)和低温(90~100℃)工艺下处理,避免涤纶在不适宜的工艺条件下过度减量分解,造成织物强力受损[2]。这一点对于洁净室用织物尤为重要。

3 无硅防静电服的生产

顾名思义,无硅防静电服使用的是不含有机硅的防静电面料。同样,在服装生产过程中也要全面限制有机硅化合物的使用,包括各种辅料和缝纫车工的穿戴及生产机械的润滑油等。

3.1 防静电面料的无硅检测

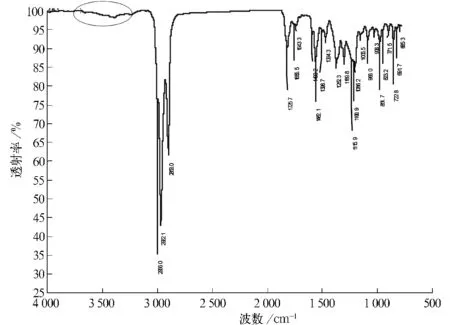

由于有机硅化合物分子类型多、结构复杂,且无硅检测要求时间短、试样量少、无损化,以及检测方便、结果可靠,所以我们采用红外光谱分析法,对比记录去硅前和去硅后的防静电面料光谱,如图1和图2所示。

首先通过谱图比对确定了聚硅氧烷化合物的红外吸收特征峰。图2和图1相比特征峰明显消失,说明去硅效果良好。

3.2 服装辅料的准备

图1 防静电面料去硅前的光谱图

图2 防静电面料去硅后的光谱图

生产无硅防静电服一般要用到缝纫线、松紧带、拉链、纽扣等,这些辅料的生产中难免添加或引入有机硅化合物。所以在采购时就要和供应商明确提出不含硅的要求,以免影响无硅化处理的质量。

3.3 缝纫车工的管理

除了服装原辅料要求无硅外,缝纫车工也是影响无硅化处理的一个重要因素,而且很可能被生产厂家所忽视。国外研究表明,有机硅的污染有各种来源:聚硅氧烷一直作为润滑剂在传统纺织品的制造过程中使用;一些组件,例如魔术贴、刺绣徽章也可能含有硅树脂;许多除臭剂、发胶、定型胶、摩丝、身体乳液、洗手液、面霜、香水、古龙水等都含有硅树脂。当缝纫车工穿戴使用上述物品后进入生产车间,也会造成硅污染,所以要加强对生产人员的管理,必要时无硅产品采用独立的生产线生产。

4 结语

用户对洁净室用无硅防静电服的性能要求很高,只有从面料的织造到染整加工、再到洁净服的生产,每个环节都严格按照优化筛选的工艺条件生产,才能做出高质量、高附加值的产品。

[1]黄昌平.DM-1741除硅灵的应用实践[J].染整技术,2004(2):34-35.

[2]何丽清.有机硅柔软剂的去除[J].针织工业,2006(8):48-49.