钻孔刀具缠丝问题的专项改善与研究

纪龙江 姜曙光

(大连崇达电路有限公司,大连 116600)

1 前言

无论是金属切削还是PCB切削,由于工件材质、切削参数、切削方式的不同,切削过程中的切屑变形情况也就不同,由此生成的切屑种类自然多种多样。根据切屑形成的机理与处理角度大体可分为带状屑、单元屑和崩碎屑等几类,如图1所示。

图1 不同类别钻屑的形成

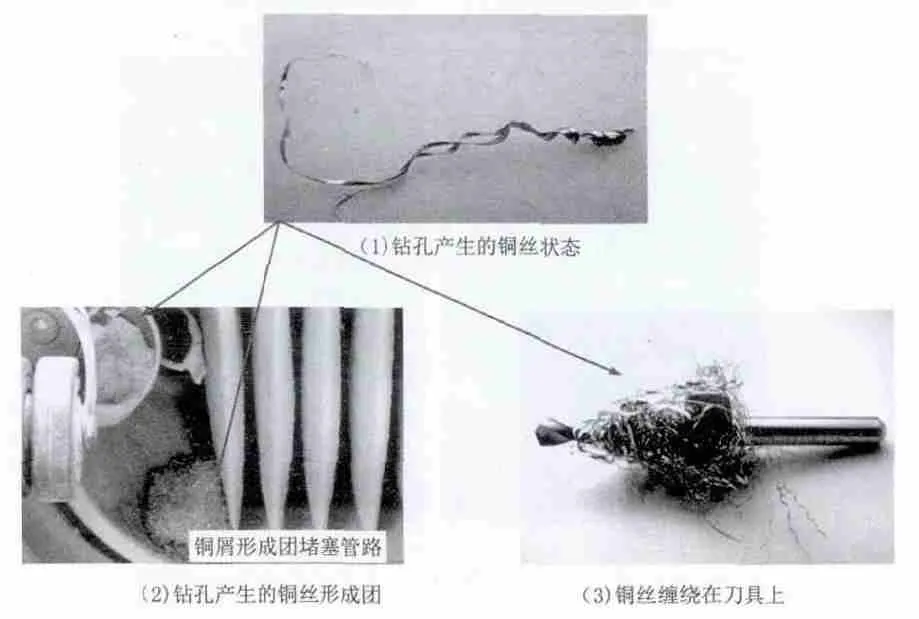

如何在实际钻孔过程中避免出现长度超过20 mm以上的带状屑,对PCB数控钻孔而言是保证钻孔品质、延长设备使用寿命的关键技术,如图2。

图2 铜丝缠绕刀具

刀具缠丝后对产品方面可能造成的严重后果(图3)。

图3 刀具缠丝后对产品影响

2 带状屑的形成过程分析

2.1 与刀具的几何角度设计有关

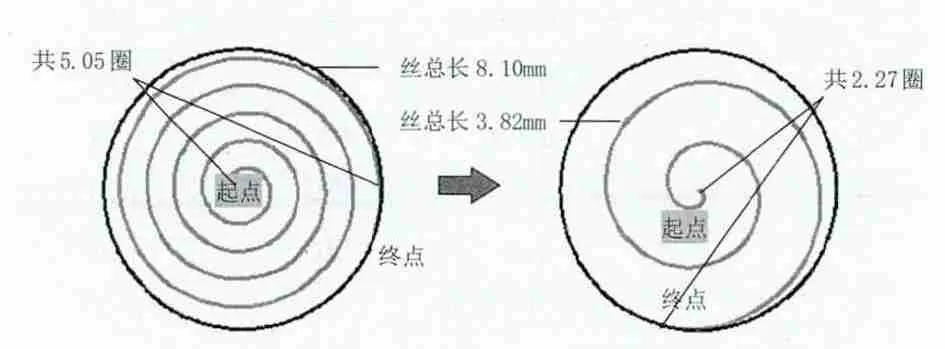

图4所示,在工件材质一定的前提下,钻头螺旋角越大、钻尖角越小,越容易形成带状屑,相反,螺旋角越小、钻尖角越大,则刀尖钻透铜箔需要的圈数越少,就越不易形成带状屑。

图4 钻屑几何参数分析示意

具体分析图中:hD,切屑厚度;bD,切削层宽度;bD=αp/sinkr;hD=f/2*sinkr;h=αp/tankr,下面以φ1.0mm刀具为例说明。

表1 φ1.00mm钻尖角度调整后钻屑层几何参数变化状态一览表

从表1中可以看出,当钻尖角度由130°调整至165°后,刀尖钻入铜箔的圈数由3.88降低1.1圈,假如要钻透70μm/2oz厚铜箔的话,刀具整体钻透铜箔由(233+70)/60=5.05圈降至(66+70)/60=2.27圈,铜丝长度由8.10mm降至3.82mm,长度缩短了52.8%,如图5。再以较常用的φ3.15mm刀具为例说明(表2)。

图5 φ1.00mm钻屑长度模拟计算分析效果图

表2 φ3.15mm钻尖角度调整后钻屑层几何参数变化状态一览表

从表2中可以看出,当钻尖角度由130°调整至165°后,刀尖钻入铜箔的圈数由11.32降低3.2圈,假如要钻透70μm/2oz厚铜箔的话,刀具整体钻透铜箔由(736+70)/65=12.4圈降至(208+70)/65=4.27圈,铜丝长度由61.28 mm降至21.25 mm,长度缩短了65.3%。

综上分析,钻尖角对钻屑长度的影响是非常明显的,但是过大的钻尖角可能会导致轴向钻削阻力的增加,这对于小直径钻头可能会引起断刀问题,因此,在能保证产品质量的前提下,适当增加钻尖研磨角度还是有好处的。

2.3 与钻孔参数、铜箔厚度有关

在工件材料、刀具几何角度一定的前提下,钻孔参数对屑的影响也很大,转速越高、进给越低,钻屑就越长,转速越低、进给越高,钻屑就越短。下面我们假设在钻尖角130°时对钻孔参数调整的结果。

表3 φ3.15mm钻孔参数调整后钻屑层几何参数变化状态一览表

从表3中可以看出,刀尖钻入铜箔的圈数由11.32降低6.45圈,假如要钻透70 μm/2oz厚铜箔的话,刀具整体钻透铜箔由(736+70)/65=12.4圈降至(736+70)/114=7.07圈,铜丝长度由61.28 mm降至35 mm,长度缩短了43.02%。

2.4 基材铜箔厚度的影响

同理可证,在刀具几何角度与钻孔参数一定的前提下,铜箔越厚,钻屑越长,铜箔越薄,钻屑越短。

3 改善措施

虽然工件材料、钻头螺旋角度的设计对钻屑的形成与控制有一定的影响,但是由于受客户、制造成本包括特殊刀具采购周期的影响,一般情况下会优先考虑从以下两方面着手进行改善:

3.1 适当增大刀具的几何角度

刀具的钻尖角度对钻屑状态及切削力的影响最为明显,在实际加工过程中要根据工件特点采取措施进行调整。一般情况下,在加工铜箔稍较厚的生产板时,希望将钻尖角略微往大调整些,以减小钻屑长度,减小切削力。

3.2 调整钻孔参数,增大切屑层厚度,减小切屑变形

钻孔参数的调整也较为关键,一般情况下要考虑基板条件,以充分保证孔质量为前提,应尽可能的提高切削速度与效率。在数控钻床最高转速一定的前提下,加工铜箔越厚的生产板,通常可将转速设置的越低、进给设置得越高,这样可有效减少铜屑长度、减少切削力;而在加工硬度较高如陶磁类材料时,通知可将进给适当下调,以减少钻削阻力、减少机械振动,降低断刀率。

4 实验确认:

4.1 实验板材:

板材厚度1.6 m m,普通6 层板,每层铜厚70 μm(2oz),Tg≥170 ℃,钻孔叠3层,排版430 mm*610 mm,实验刀具选择φ2.00 mm、φ2.50 mm、φ3.00 mm、φ3.15 mm等4种常用规格且经常出现缠屑现象的刀具进行:

图6 420μm以上超厚铜板实验图形

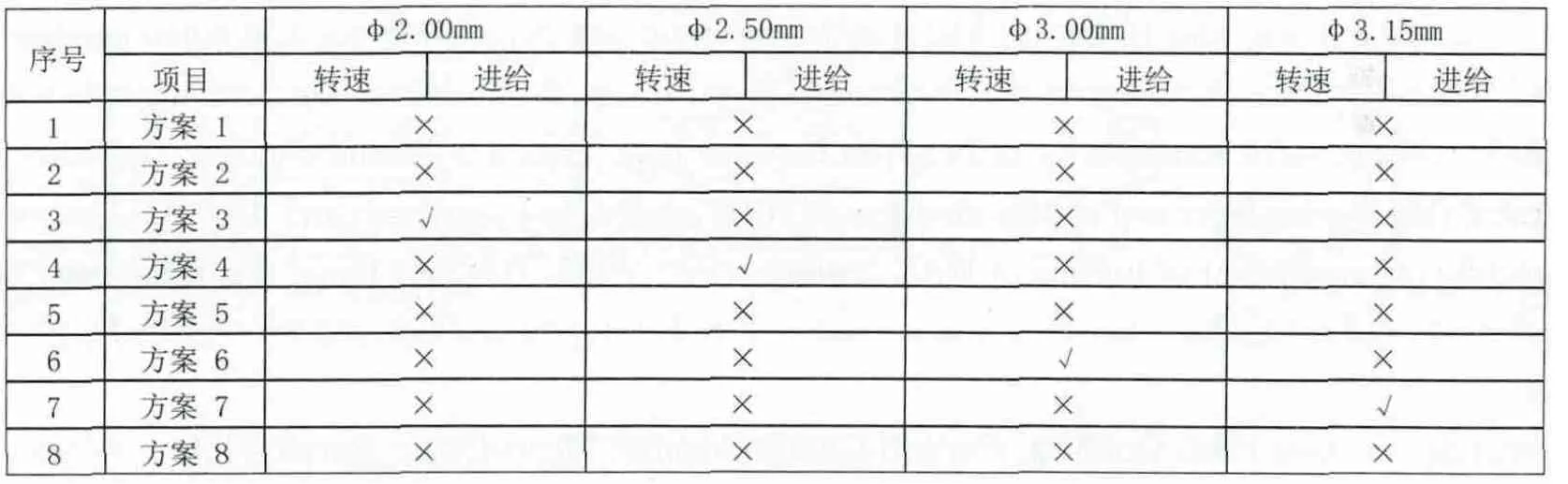

4.2 实验方案(表4)

注:每套方案分别使用钻尖角φ 1 3 0°、φ165°加工,并对比确认效果!

表4 钻孔实验方案

4.3 实验效果(表5)

评价:按上面加工方案使用φ130°钻头加工时,仅有“√”方案基本可以满足要求,其它方案综合评价效果均NG;使用φ165°钻头加工时所有方案均未发现有缠屑现象,效果明显优于φ130°钻头。

4.5 实验结论

通过对钻尖角度、钻孔参数的合理调整,基本可以彻底解决刀具缠丝的问题。而在实际钻孔过程中要特别注意,当钻尖角度过较大时,下钻速度不宜过快,否则不仅可能会有断刀问题的发生,对轴的精度与寿命可能也会产生较大影响;当然下钻速度也不宜过慢,如果过慢可能会因刀具与孔壁的摩擦时间过长而导致切削温度过高并影响到孔壁质量。所以,具体设置怎么样的钻孔参数与研磨角度要具体情况具体分析才行,但是大体原则与方向是基本一定的,就是通过对钻尖角度的调整与对钻孔参数的合理设计与匹配使用,可以最大限度的做到避免出现钻屑缠绕在刀具上现象问题的发生,因为一旦发钻屑缠绕刀具的现象就会使刀具丧失排屑功能、使切削温度不易被及时散除,从而也就无法保证钻削过程的顺利进行,也就更无法保证产品质量!

表5 钻孔实验效果

5 结语

关于刀具缠丝现象是钻孔加工过程中比较普通存在的一种异常现象,文章从理论与实验两方面对此现象进行了比较详尽的阐述分析,然后由对这种现象的不重视导致缠丝问题至还有所存在。随着PCB的发展,我们只有通过理论实践的结合,积极处理发现的各种大小异常,为长期可靠稳定的产品质量及更加辉煌的发展打下坚实的基础。

[1] 陈玉婷,陈晓宇等. 高厚铜板钻孔工艺探讨[C],2011秋季国际PCB技术/信息论坛.

[2] 纪龙江等. 420um以上超厚铜线路板钻孔加工技术研究[C],2012春季国际PCB技术/信息论坛.

[3] 韩荣第,周明. 金属切削原理与刀具[M],哈尔滨工业大学出版社, 1997,4.

[4] 李旦,王广林,李益民. 机械制造工艺学[M],哈尔滨工业大学出版社, 1997,10.