影响沥青混合料VMA的因素分析

任秉龙

(山西省交通科学研究院,山西 太原 030006)

1 研究背景

沥青混合料矿料间隙率是指空隙率与有效沥青用量之和,在沥青混合料设计和施工过程中,矿料间隙率为一个重要的体积控制指标。沥青用量直接关系到工程成本的控制,施工单位为降低成本通常会降低沥青用量,但是必须满足空隙率(VTM)、矿料间隙率(VMA)的要求,现有规范规定了矿料间隙率的最小值。所以通过调整矿料间隙率使其接近规范要求的最小值可以有效地降低沥青的用量。不同地域、不同施工单位所用集料不同,要想使得混合料满足VMA最小值并不是一件容易的事情,往往需要通过试验室多次试验才能够达到节约成本的要求,所以研究影响混合料VMA的主要因素显得尤为重要。

在早期的公路建设过程中,国内使用较多的为AC沥青混合料,针对影响AC沥青混合料体积指标的主要因素已有不少的分析研究,影响AC沥青混合料空隙率(VTM)的主要因素为沥青和细集料含量。而沥青对矿料间隙率的影响并不是很大,影响矿料间隙率的主要因素为细集料含量[1-2]。

我国近年来针对沥青混合料设计和施工环节进行了不少的研究,并从国外引进了一些先进的技术,其中Superpave技术的引进和吸收是近年来我国道路工程界关注的一个重点[3]。

2 VMA受沥青含量的影响

Superpave混合料通过旋转压实成型试件,旋转压实较大的压实功[4]能够很好地模拟沥青混合料在铺筑过程和长期使用过程中路面抗变形的能力,从而引导技术人员设计出具有较强抗车辙能力的沥青混合料。当设计压实次数为100次时,根据旋转压实仪压实过程中试件高度的变化,得知压实高度在压实次数45次后变化值很小。

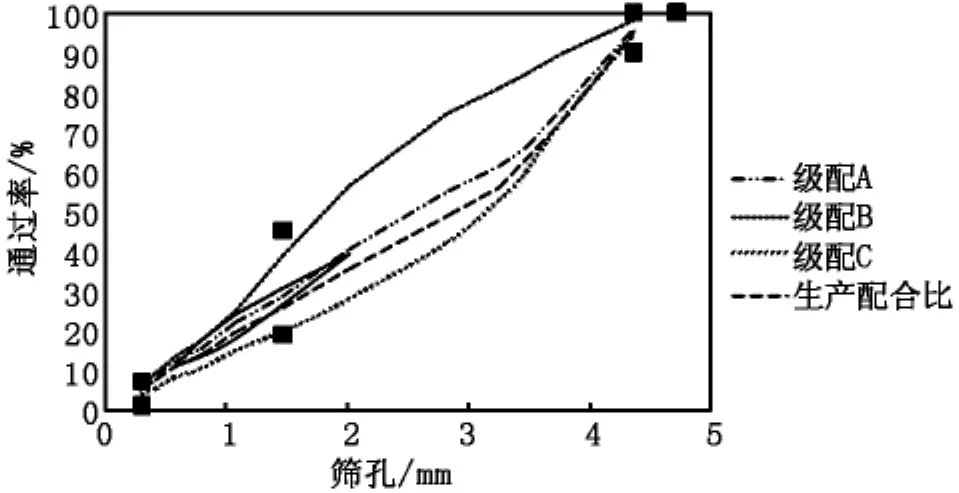

沥青混合料施工过程中沥青含量的允许变化范围为±0.3%,为了研究VMA受沥青含量的影响,本文以某高速公路为依托,在下面层试拌阶段从热料仓取料,设计4种类型的级配,如表1、图1所示,分别为生产配合比、级配A通过限制区、级配B经过限制区上方、级配C经过限制区下方,生产配合比沥青含量为4.2,对上述各级配分别使用3.9、4.2、4.5的沥青含量拌合成型试件,由于C级配相对较粗,当沥青含量为4.2时,沥青很难完全裹覆在集料表面,所以没有对级配C做沥青含量为4.5的实验。在试验室分别用旋转压实和马歇尔击实方法成型试件,测得旋转压实和马歇尔矿料间隙率,试验结果如表2所示。

当沥青含量在生产配合比±0.3之间变化时,各级配矿料间隙率变化很小,A级配旋转压实矿料间隙率变化最大为0.76,B级配旋转压实矿料间隙率变化最大为0.28,C级配旋转压实矿料间隙率变化最大为0.29,生产配合比马歇尔矿料间隙率级配变化最大为0.43。

根据上述分析可以得知,当沥青含量在允许范围内变化时,矿料间隙率变化很小,所以在生产过程中,矿料间隙率的变化主要是由级配的变异性引起。由于生产过程中VMA的变化,使得空隙率跟着变化,所以研究影响VMA的因素异常重要。通过分析影响VMA的因素,可以有效地指导生产配合比调节,以及生产过程中空隙率和矿料间隙率的调节。

表1 不同级配各筛孔通过率 %

图1 不同级配图示

表2 试验结果 %

图2 矿料间隙率与沥青含量的关系

3 试验方法

在该条高速公路生产过程中对上面层、中面层的厂拌混合料进行现场随机取样,用抽提法得到沥青含量,选择沥青含量在生产允许变化的范围内的混合料,在实验室分别用旋转压实成型试件,用表干法(T0705-2000)测得混合料的空隙率,同时计算出矿料间隙率。

4 矿料间隙率受各因素变化因素影响的分析方法

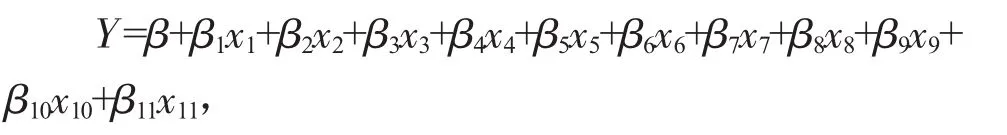

在分析矿料间隙率受级配影响的变化过程中,使用多元线性回归方法,多元线性回归模型如下:

式中:Y为因变量(空隙率、矿料间隙率);β为截距;β1、β2…β11为各影响因素的回归系数;x1、x2…x11分别为孔径(mm)26.5、19、13.2、9、4.75、2.36、1.18、0.6、0.3、0.15、0.075 的通过率。

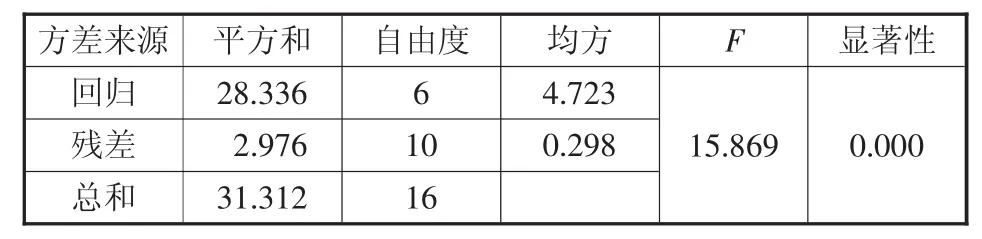

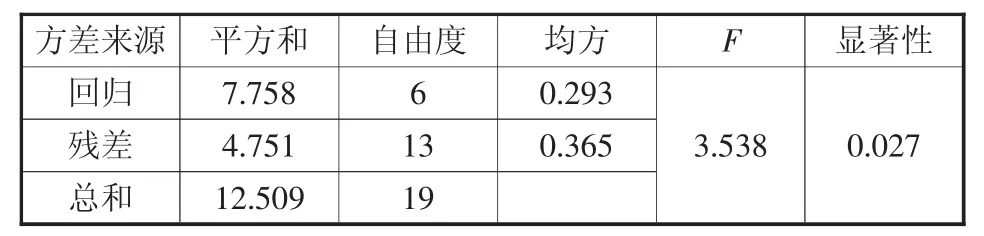

通过多元线性得到的回归模型需要经过回归模型的显著性检验、回归系数的显著性检验,回归模型的显著性检验用检验统计量F,得出方差分析表如表3,α越小模型越合理。回归系数的显著性检验过程中对影响因素不够明显的因素进行剔除,当同时有多个自变量对Y无显著性影响时,并非同时把这些自变量都从模型中剔除,只能剔除一个自变量,这个自变量是所有不显著自变量中偏回归平方和最小的,通过多次剔除得到影响各体积指标的几个主要因素。

表3 方差分析表

5 结果分析

5.1 下面层矿料间隙率受级配的影响

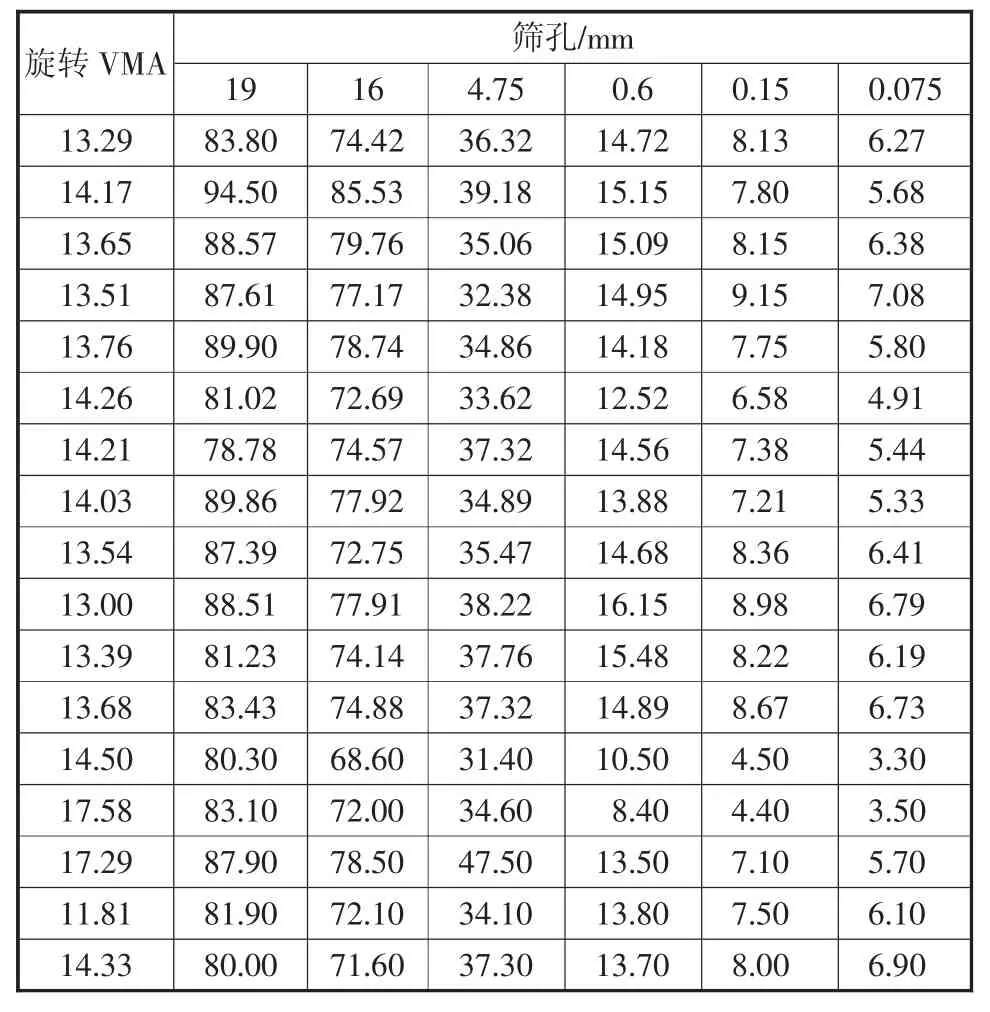

表4 Sup25矿料间隙率分析数据 %

在下面层施工过程中现场随机取样,对17 d的混合料进行分析,在试验室用旋转压实方法成型试件,试验结果如表4,分析结果见表5、表6。

表5 Sup25方差分析表

表6 Sup25回归模型中的显著性因素回归系数

由上述分析结果可知对Sup25混合料矿料间隙率影响从大到小的主要4个因素依次为:a)筛孔0.15 mm 通过率;b)筛孔 0.6 mm 通过率;c)筛孔0.075 mm通过率;d)筛孔4.75 mm通过率。

5.2 中面层矿料间隙率受级配的影响

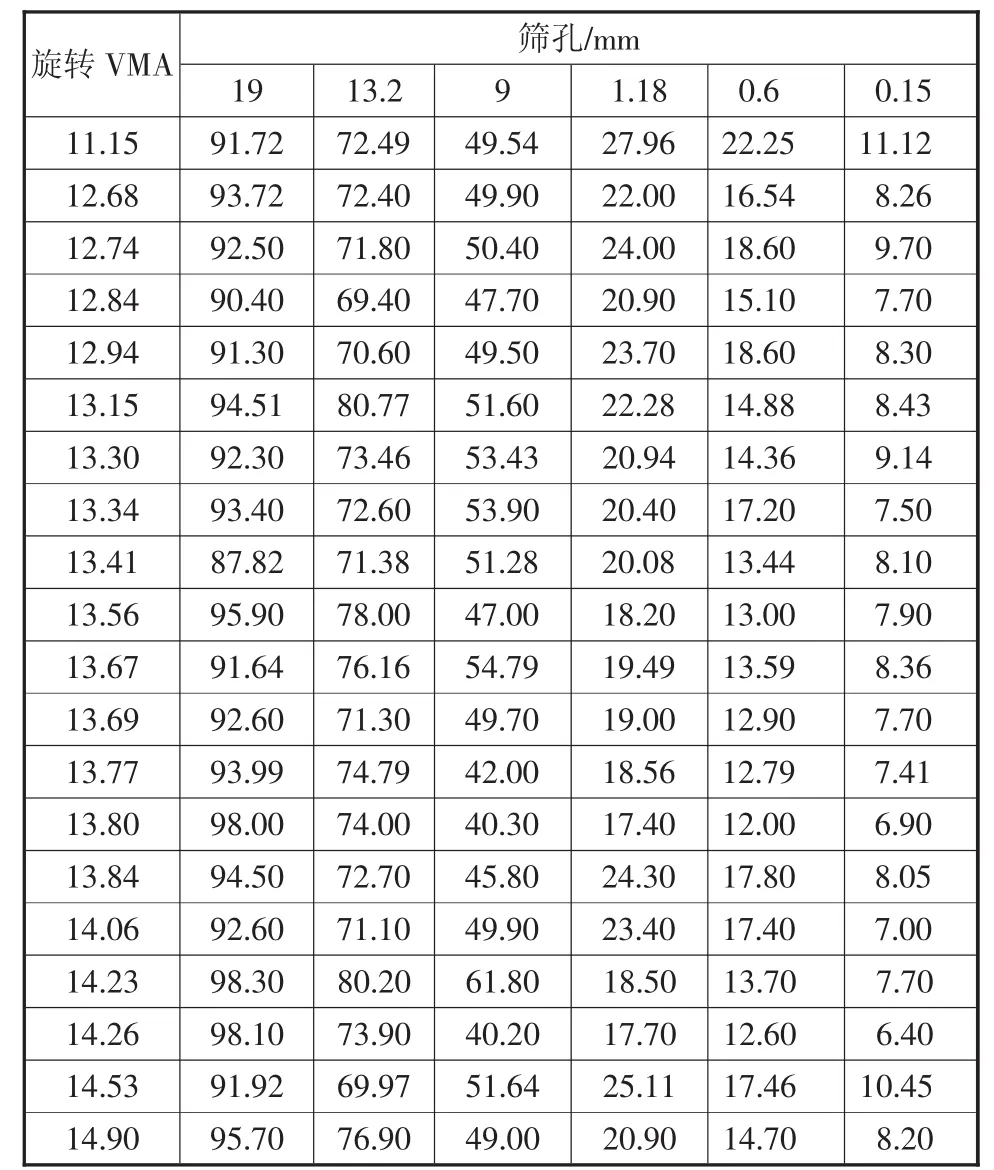

在该路中面层施工过程中现场随机取样,对20 d的混合料进行分析,在试验室用旋转压实方法成型试件,试验数据如表7,试验结果见表8、表9。

表7 Sup20矿料间隙率分析数据

表8 Sup20方差分析结果

表9 Sup20回归模型中的显著性因素回归系数

由上述分析结果可知对Sup20矿料间隙率影响从大到小的主要4个因素依次为:a)筛孔0.6 mm通过率;b)筛孔1.18 mm通过率;c)筛孔0.15 mm通过率;d)筛孔19 mm通过率。

根据上述分析可知,影响混合料VMA因素因不同的面层有所差异,细集料对混合料VMA的影响比较明显。

6 工程实例

为了说明细集料为影响Superpave混合料VMA的主要因素,在该工程施工过程中混合料VMA不满足要求的样本,通过上述分析结果调节细集料的用量使矿料间隙率降低以期达要求。

如该路段下面层生产过程中某天的空隙率、矿料间隙率均偏大,通过增加2%的1号料仓(0~3 mm)2%用量,减小 2号(3~5 mm)、3号(5~15 mm)各1%,分析调节后的数据如表10,可见在沥青含量不变的情况下,通过微调1号料的含量,可以有效地调节混合料VMA。

7 总结

VMA作为沥青混合料设计和施工过程中的一个重要指标,影响其变化主要因素因不同的面层有所差异,通过上述分析可以得知:

a)沥青含量规范允许范围内变化时,对Superpave混合料矿料间隙率的影响不大。

b)影响Superpave25沥青混合料VMA的最主要的4个因素依次为:(a)筛孔0.15 mm通过率;(b)筛孔0.6 mm通过率;(c)筛孔0.075 mm通过率;(d)筛孔4.75 mm通过率。

表10 工程实例 %

c)影响Superpave20沥青混合料VMA的最主要 4 个因素为:(a)筛孔 0.6 mm通过率;(b)筛孔1.18 mm通过率;(c)筛孔 0.15 mm通过率;(d)筛孔19 mm通过率。

d)细集料作为影响VMA的重要因素,在施工过程中可以通过微调细集料含量达到施工要求。