开发高填料纸的有关认识与思考

宋顺喜 张美云 王 建

(陕西科技大学,陕西省造纸技术及特种纸品开发重点实验室,陕西西安,710021)

加填的最初目的是利用填料自身物理性质优势来改善纸张的光学性能和表面性能。随着对森林资源和环境保护力度的加大,以低成本的填料替代部分高成本的纤维原料来降低生产成本,已成为传统造纸企业保持竞争力的主要方法之一。适当提高纸张中的填料含量可节约纤维原料、改善纸张的干燥、节约蒸汽用量,达到节约能耗,降低生产成本的目的。因此,提高纸张中的填料含量,开发高填料纸成为了国内外造纸科研人员的研究热点。笔者结合国内外文献资料,谈谈高填料纸开发的有关认识和思考。

1 高填料纸的概念

开发高填料纸,首先应明确高填料纸的概念。目前国内对高填料纸的表述方式不一,有高加填纸、高灰分纸和高填料纸等,其英文通常译为high filler content paper或者highly filled paper,其意思都为纸张中填料含量很高。但这些表述方式又有所区别。

第一种“高加填纸”的表述方式,通常理解为纸浆中有很高的填料添加量。虽然提高填料的添加量可以相对提高填料在纸张中的含量,但由于湿部技术的差异 (填料留着率不同),最终填料在纸张中的含量因湿部技术不同而有所差别。第二种“高灰分纸”的表述方式,是指纸张的灰分含量高。对于常见的纸产品,其灰分可能包含以下成分:①造纸过程中所使用化学品的残余物;②从管道和设备中带进来的一些金属物质;③造纸所用纸浆中的矿物残渣;④留在纸张中的矿物填料和颜料。前3项物质质量的总和对于加填纸中填料量来说相对较少,所以灰分可近似地反映纸张中填料含量的高低。但以灰分来说明纸张中填料含量的高低,需涉及到有关填料热稳定性的问题,即填料种类以及测定灰分温度的不同可能导致结果不具有可比性。从国内外行业标准以及相关文献中可以看出,我国目前测定纸和纸板灰分的方法中 (GB/T 742—2008)选用的灰分测试温度为900℃,而国外测试标准中,如Tappi T413 om-02,提到了两个测试温度,即525℃和900℃。如果纸和纸板中的填料和颜料在525℃和900℃下性质稳定,即质量变化可被忽略,如二氧化硅、二氧化钛等,则两个温度都可使用。但其他填料如碳酸钙,若采用525℃测试时,碳酸钙几乎不分解,可以较好地反映纸张中碳酸钙填料的含量;而采用900℃测试时,碳酸钙已分解为氧化钙,计算填料含量时还需要考虑填料的灼烧损失。如果比较不同填料加填纸,由于填料热稳定性的不同,以灰分来衡量填料含量也会造成一定误差。第三种“高填料纸”的表述方式,通常理解为高填料含量的纸张,严格地讲,就是在测试纸张灰分后,除去纤维灰分,再根据填料热稳定性的不同,通过计算转换为实际填料含量,该值才能较为准确地反映出纸张中真实的填料含量。所以,为了使其可比性更强,笔者认为采用高填料纸来表达纸张中填料含量高的含义更为准确。

目前所指的高填料纸以机制纸为主,纸张中的无机矿物粉体含量超过同类传统纸张中填料含量。涉及到4个方面:①填料通常指通过物理处理 (研磨和煅烧)或者化学方法合成得到的无机矿物粉体,即传统意义上所指的造纸填料,如研磨碳酸钙(GCC)、煅烧高岭土、滑石粉和沉淀碳酸钙 (PCC)等。②高填料纸可包含多类纸种。通常指文化用纸(如胶版印刷纸等),但笔者认为,由于不同纸种对定量、纤维原料的要求不一样,如新闻纸填料含量在6%~10%,如果其填料含量达15%以上,也可成为新闻纸中的高填料纸,即便是包装用纸也可有高填料纸,所以这与纸张的种类有关,要区分开来。③填料含量应该是一个相对量。随着工艺技术水平、纸机装备水平和湿部化学控制水平的提高,同一纸种的填料含量也在逐渐提高,所以填料含量应该是相对的,是不断变化的。一般文化用纸 (如复印纸、胶版印刷纸)中填料含量由以前的10%~20%提高到20%~30%,就目前来看,若该纸种的填料含量达30%以上,就可称为高填料纸。因此,高填料纸也是区别于同类普通纸种的一种较为特殊的纸,且其技术在不断发展和变化。④有关填料含量的上限。定义中提到了填料含量应该是一个相对量,那么高填料纸中的填料含量是否具有上限?从纸张的定义来看,并没有规定或者涉及到有关填料含量的问题,对于传统纸张而言,若将纤维作为纸张的主要成分,则其比例至少应该达到50%,即填料含量最多到50%。当然,有关纸张中填料含量是否具有上限的问题,在学术界目前还存有争议。

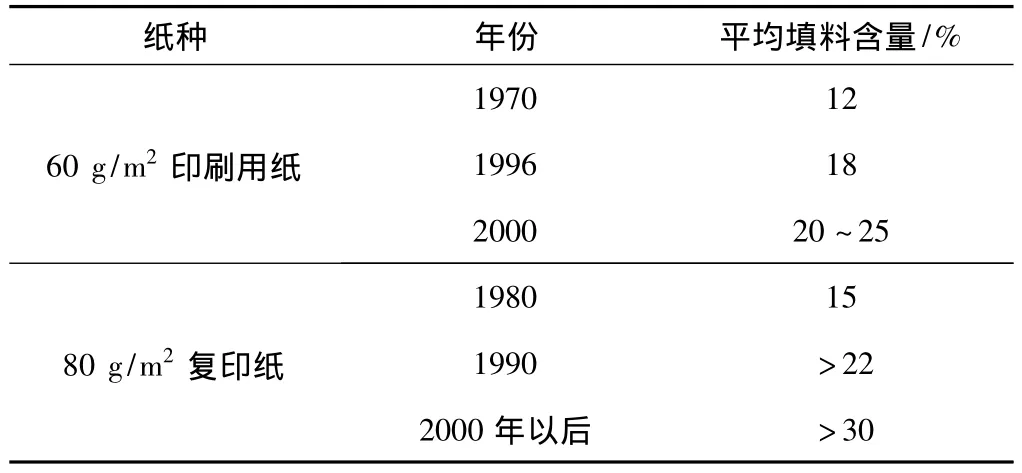

2 纸张填料含量的变化趋势

提高纸张填料含量所带来的好处不言而喻,因此,国内外各造纸企业和科研机构都在通过各种技术来提高纸产品中的填料含量。如表1所示,从1970年到2000年,文化用纸填料含量几乎翻了一番,这足以说明提高填料用量已成为企业追求的目标之一。

表1 不同纸种填料用量趋势变化[1]

世界造纸工业强国早已开始进行有关提高纸张填料含量的研究,并出台了一些导向性的规划。2010年,美国制定的林产品工业技术规划中,提出了开展功能性高填料纸的研究。该研究作为未来林产品工业的研究项目中期研究目标之一。同时该研究的最终目标是使进入干燥部纸幅的干度提高到65%(该指标还需要其他方法共同实现)。同时,在提高填料含量的同时,提高成纸松厚度,但对成纸平滑度、其他物理强度性能及纸机运行性能不能有负面影响。美国特种矿物公司的Fulfill技术,通过调控填料表面形态和聚集体形态 (见图1),开发出了多套加填技术,可在原有生产条件下使纸张中的填料含量有不同程度的提高,同时成纸的物理性能、纸料的留着性能、滤水性能及纸机的运行性能等方面也得到了改善。

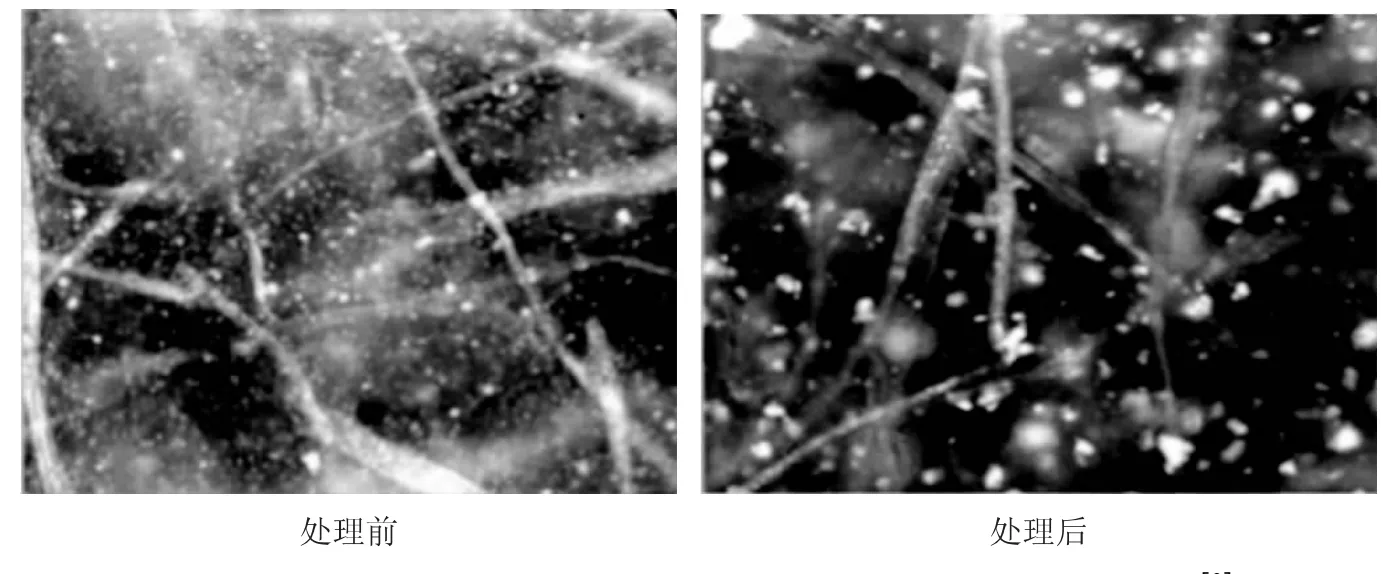

加拿大、芬兰等国家在近几年也纷纷开展了有关高填料纸技术的研究。如加拿大林产品创新研究中心(FPInnovations)制造的新一代高填料印刷纸 (Next generation paper)其填料含量可达50%。一些著名的化学品公司,如Nalco(纳尔科)公司的FillerTEK技术可使成纸填料含量提高5个百分点,同时对纸张强度、光学性能以及印刷适性等重要性能没有负面影响。该技术通过填料的预絮聚控制絮聚体粒径大小、分布及絮聚体的稳定性来降低填料对成纸的负面影响。处理后填料的表面形貌和加填纸性能测试结果见图2和表2。

图1 美国特种矿物公司的Fulfill技术中不同系列的填料表面形貌[2]

图2 采用Nalco FillerTEK技术对填料处理前后填料粒径的变化[2]

目前我国许多造纸厂也通过各种方法来提高纸张填料含量,但只有少数造纸厂可使纸张中的填料含量达到30%以上。面对世界造纸强国近几年在开发高填料纸领域开展的研究和应用,我国造纸厂和研究机构应根据实际需求,通过技术整合和创新,提高不同纸种现有的填料含量,来提升我国纸品的竞争力。

3 开发高填料纸需要权衡的几个问题

开发高填料纸的实质是进一步提高不同纸种现有的填料含量水平。虽然提高填料含量在节能降耗、降低成本方面具有较大优势,但还需要权衡加填量提高与造纸机湿部、成纸性能变化及固体废弃物排放等之间所形成的矛盾。这也是开发高填料纸必须面对和思考的问题。

3.1 提高填料含量与成纸性能之间的矛盾

提高纸张中的填料含量通常可改善纸张光学性能、表面性能及印刷适性,但填料在粒径与粒径分布、微观形貌、比表面积等物理性质方面的差异,对最终纸产品性能的影响也不尽相同。如偏三角面体的 PCC[4]和合成硅酸钙[5-6]利于提高成纸松厚度和挺度,滑石粉可降低成纸的透气度[7]等。此外,纸张的裂断长、表面强度会随着填料用量的提高而大幅降低,在高填料含量下尤其明显。有时为了保证填料的高留着率而提高助留剂用量,易造成纤维-填料、填料-填料之间的过度絮聚,导致成纸匀度下降;另外,由于填料比表面积通常高于纤维,提高填料用量还需要考虑施胶障碍的问题。所以在提高填料用量的同时,如何减少填料对成纸性能的负面影响,尤其是对成纸强度性能的负面影响是制约高填料纸生产的主要瓶颈,也是开发高填料纸技术的关键之一。

3.2 提高填料含量与新增成本之间的矛盾

虽然用填料取代纤维可显著降低成本,但为维持高填料纸的纸张强度,浆料的打浆度必定要高于常规浆料的打浆度。为保证填料的留着率,时常还需要采用质量和性能更好的化学品,甚至增加化学品的用量。这些新增成本与用填料替代部分纤维所造成的原料和能耗节约的成本需要进行权衡和评估,这也是开发高填料纸时应该重视的问题。

表2 应用FillerTEK技术进行填料处理前后加填纸性能对比[3]

3.3 提高填料含量 (加填量)与湿部化学控制之间的矛盾

在相同留着水平下,要增加纸张填料含量必然要提高加填量,但加填量的提高意味着更多的填料会流失到白水中。由于填料的比表面积通常比纤维大,所以更多的施胶剂和染料等化学助剂会被填料粒子优先吸附,即使是现有的留着水平 (60% ~70%)也会流失大量的化学品。这些化学品随白水在造纸机湿部循环,导致白水负荷提高,产生湿部控制的问题。另外,白水负荷过大,白水处理也是需要关注的问题。因此,提高填料含量的关键在于提高填料的留着率,这不仅要通过优化助留体系来实现,而且可能还需要通过其他技术方法,如填料的预絮聚技术,改变填料的加填方式等进一步改善填料的留着,从而降低白水负荷,稳定造纸机湿部参数。

3.4 提高填料含量与造纸机运行性能之间的矛盾

在现有造纸机运行条件下,提高填料含量会造成纸幅湿强度降低,影响纸机的运行性能。过度增加纸张中填料含量,还可能会造成更多的填料粒子粘在压榨部的毛毯上,增加毛毯的清洗难度,同时还有可能在烘缸处 (表面施胶前)出现掉粉问题。所以开发高填料纸时应充分考虑现有造纸机装备水平,通过多方面技术创新来达到提高填料含量的目的。

3.5 提高填料含量与废纸和损纸回用的矛盾

文化用纸填料含量的逐渐提高使得废纸中填料含量也会相应地提高,而废纸回用过程中涉及到碎浆、除渣、浮选等工艺流程,在此过程中填料以污泥的形式与其他杂质大量流失在废纸制浆系统之外,增加工厂排污成本并给环境带来压力。在浮选流程中添加抑制剂虽可以减少填料的流失,但是在废纸浆料中保留过多的填料又需要考虑废纸浆的成纸性能、造纸机湿部控制与造纸机运行性能等问题。所以纸张填料含量的提升空间还需要依靠未来废纸回用技术的进一步发展,满足生产成本、环境压力的要求。另一方面,高填料纸的生产可能还需要考虑造纸系统损纸的处理。损纸的处理通常还要经过碎浆、除渣等流程,此过程又会造成填料的损失,导致废弃固体排放量的升高。从维持生产稳定性方面讲,高填料纸的生产更需要注重造纸机的运行性能,否则上述问题可能会抑制填料含量的提高。

4 开发高填料纸需要转变原有思路

在生产成本方面高填料纸具有较大优势,但是,高填料纸的开发不应仅仅局限于以提高填料含量、降低生产成本为目的,而应该以改善成纸性能、增加纸品的功能性为主要目的。所以高填料纸的开发除了需要较好地权衡上述所提及的矛盾外,还应该对其重新认识与思考。

4.1 填料应由天然填料向工程填料转变

这里所提及的天然填料是指通过开采天然矿藏并经机械加工所获得的填料,如GCC、滑石粉、石膏、钛白粉等。这类填料形态单一,生产成本较高,表面化学性质随开采地的不同而变化等,导致其应用受到一定的限制。工程填料通常是指采用化学反应合成的具有可控形貌、粒径与粒径分布以及表面化学性质的一类填料,如PCC、合成硅酸钙等。与天然填料相比,工程填料不仅可以实现改善成纸性能的目的,还能在造纸厂内独立进行合成生产,既能降低生产成本,又能满足成纸要求。另外,通过对传统填料进行物理或化学改性,改变填料的物理和化学性质,从而减弱填料对成纸强度的负面影响,甚至使填料能与纤维产生结合 (即bonding filler),这些都为提高纸张填料含量提供了条件。工程填料在填料物理化学性质的控制方面可操作性更强,国内外许多科研机构对此进行了大量研究,并取得了丰硕的成果[8-10],这些都为高填料纸的开发提供了条件。

4.2 由单纯制造高填料纸向制造功能纸转变

研发高填料纸还要考虑到利用不同填料自身的特性,以开发出具有一定功能性的高填料纸,以满足市场需求,提升纸品的利润空间。如多孔硅酸钙填料[11]在提高纸张松厚度方面具有明显的优势,与未加填纸张相比,使用多孔硅酸钙作为填料,当填料用量为20%时,纸张的松厚度可提高50%以上,并且工厂中试表明,纸张中填料含量可以达到40%以上,这为高填料轻型纸的开发提供了新的技术方案。当然,许多填料本身还具有很多特殊的性质,如抗菌、除臭、保温、隔热等功能[12],将这些能够赋予纸张功能性的填料应用于高填料纸,开发出新型功能性纸基材料,具有更大的应用潜力。

4.3 提高加填技术的可操作性与适应性

由于填料的化学组成和物理性质 (粒径与粒径分布、比表面积、形貌等)不同,加填后其成纸性能存在很大差异,根据对成纸性能的影响程度来优选填料的种类和性质是开发高填料纸不可忽视的一部分。同时因为填料的性质不同,开发高填料纸时所采用的处理方式也存在差别。不同造纸厂选用填料也是根据填料成本以及对纸张性能的要求来选择的,也许最佳填料对某些纸厂并非为最优选择。所以还应尝试从填料自身的特性出发,探索利用不同的高加填技术提高不同填料在纸张中的含量。

由于我国各个造纸厂的造纸机装备水平、生产纸种不同,仅靠一套高填料纸技术 (方法)不可能解决和满足所有纸厂的问题与需求。所以高填料纸的开发应考虑到实际应用过程的可操作性。高填料纸的应用还需依靠多种技术的创新和融合,这一方面需要对纤维-填料-聚合物的相互作用关系进一步加深理解,并通过改进现有方法来提高我国不同纸种填料用量水平,以提升我国纸品的竞争力。

5 结语

虽然以提高纸张中的填料含量来替代价格相对较高的植物纤维在纸张光学性能、表面性能、湿部滤水、节约蒸汽与电力方面具有一定优势,但开发高填料纸还应该倡导以改善成纸性能,赋予纸张功能性为目的,从而提升产品竞争力。同时,纸张中填料含量的增加对今后废纸回用技术也提出了更高的要求。提高纸张填料含量,应充分考虑纸种的使用要求、环境的承载能力以及企业的经济效益,使技术与经济、环境协调发展。

[1] Mahendra Patel.Minerals in paper manufacturing[M].India:Industrypaper,2004.

[2] www.specialtyminerals.com/.../Fulfill-Brochure-11-5-10.

[3] Nalco case study:FillerTEK Technology helps achieve fiber reduction of 840 t kraft/y and energy conservation of 5600 t steam/y[R].2011.

[4] Han Y R,Seo Y B.Effect of particle shape and size of calcium carbonate on physical properties of paper[J].Journal of Korea Tappi,1997,29(1):7.

[5] Song S,Zhang M,He Z,et al.Investigation on a novel fly ash based calcium silicate filler:effect of particle size on paper properties[J].Industry& Engineering Chemistry Research,2012,51:16377.

[6] WU Pan,ZHANG Mei-yun,WANG Jian,et al.Application of Calcium Silicate Generated from Fly Ash as Filler in Papermaking[J].China Pulp & Paper,2012,31(12):27.吴 盼,张美云,王 建,等.粉煤灰联产新型活性硅酸钙作为造纸填料的可行性探讨[J].中国造纸,2012,31(12):27.

[7] Velho J.How mineral fillers influence paper properties:some guidelines[C]//Iberoamerican Congress on pulp and paper research,2002.

[8] Shen J,Song Z,Qian X,et al.Filler engineering for papermaking:comparison with fiber engineering and some important research topics[J].BioResources,2010,5(2):510.

[9] Zhao Y,Kim D,White D,et al.Developing a new paradigm for linerboard fillers[J].Tappi Journal,2008,7(3):3.

[10] Yoon S Y,Deng Y.Clay-starch composites and their application in papermaking[J].J.Appl.Polymer Sci.,2006,100(2):1032.

[11] Zhang M,Song S,Wang J,et al.Using a novel fly ash based calcium silicate as a potential paper filler[J].BioResources,2013,8(2),2768.

[12] CHEN Xiao-yu.Study on characteristics of several inorganic whiskers used as novel papermaking fillers[D].Haerbin:Northeast Forestry Univeristy,2011.陈晓宇.几种无机晶须用作新型造纸填料特性的研究[D].哈尔滨:东北林业大学,2011.