MRI设备整机生产过程的质量控制

贺 强 贺丰收

磁共振成像(magnetic resonance imaging,MRI)设备是一套复杂的医疗设备系统,产品除了以研发设计质量来保证外,生产过程的质量控制也是一个重要环节,对于大型医疗器械的生产企业尤为重要。MRI机器的生产过程覆盖多种工艺,包括焊接、灌胶、绕线、装配和测试,涉及数千种物料,生产过程中对人(man)、机(machine)、料(material)、法(methods)、环(environment)、测(measurement)各个环节(简称5M1E)的要求极高,本文将侧重从5M1E的角度展开介绍[1-2]。

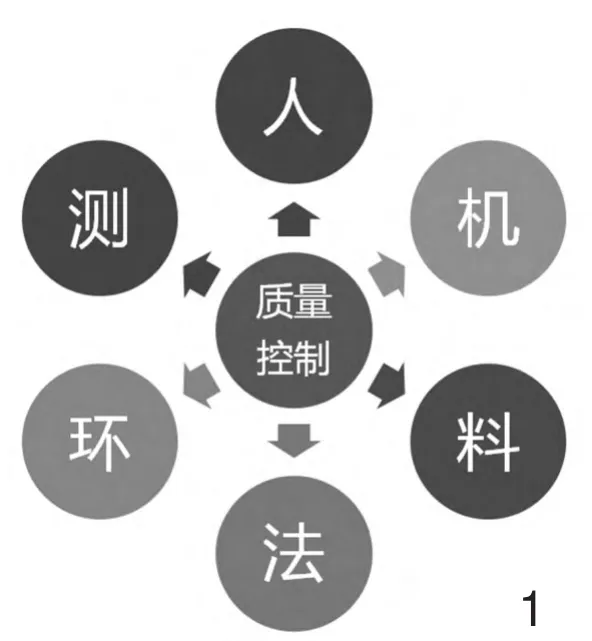

5M1E质量控制方法

5M1E是6个影响生产过程质量因素英文名称的首字母组合。5M1E的控制理念广泛应用于制造行业,其核心思想也被精益生产所借鉴,是生产过程质量控制的根本所在(图1)。

人(man):操作者对质量的认识、技术熟练程度、身体状况等。

图1 5M1E质量控制模型。

机(machine):机器设备、工装夹具的设计、验收、保养和维护等。

料(material):物料的质量控制,包含外观、结构、尺寸、材料、性能等。

法(methods):工艺的设计和评定、工艺规范。

环(environment):温度、湿度、静电防护(electro-static discharge,ESD)、照明和清洁条件等。

测(measurement):测量方法、测量标准等。

1.人员控制(man)

人员的控制是5M1E的关键环节,一线生产员工的素质和质量意识决定了生产过程的质量水平。对生产人员的控制从人员招聘即开始,所有岗位的需求根据实际生产工艺要求来确定。除包含具体技能的要求外,也会从工作内容的角度考虑,包括对人员视力、左右手习惯、性别和性格特征等,以确保从一开始就让合适的人员担任合适的岗位。

每个岗位都制定有专门的培训考核内容和计划,并规定在一定的时间内完成。每位新员工入职后,需要指定相应的培训导师,并设置一定期限(比如6个月以上)的岗位培训,确保新员工能获得足够的指导和帮助,以快速地融入团队。所有新员工只有在考核通过后,方可上岗作业,而且需要进行定期复核。同时,对于所有的生产作业人员实施蓝领技能矩阵化管理,以避免发生不当或未授权的错误操作(图2)。

图2 新员工培训。A.导师指导培训;B.蓝领技能矩阵管理。

2.机器设备(machine)

MRI系统的生产过程会使用到很多大型的设备,这些设备自身的可靠性和稳定性对产品质量有重大影响。为此,需要结合实际工艺要求,采用一批高质量的生产设备,如高端绕线机、智能灌胶机等,以此保证生产过程的稳定性。同时,设备的操作也是由通过培训考核的人员来执行,也大大避免了操作不当造成的生产质量偏差(图3)。

图3 智能灌胶机,需要经过培训并授权的专业人员维修、操作。

机器设备在安装验收完成后,日常的维护和保养也极为重要。设备维护和保养由经过培训获得相应资质的专业人员来负责。维护保养的内容及方法也须严格遵照正式过程文件执行,确保通过稳定的设备产生出可靠的产品质量。

3.物料质量的控制(material)

物料质量的管控背后实质上是供应商质量管理。在供应链管理中需要根据物料的重要程度和管控风险,对供应商分级。不同级别的供应商对应不同的管控策略。同时,建立严格的供应商管理制度,只有通过质量体系审核和合格样品确认的供应商,才可以进入合格供方清单。但是,进入了合格供方清单中的供应商,并非就高枕无忧,其供货范围和资质均要进行定期评审,如月度/季度/年度的评估,以及定期的质量体系考核,不符合质量要求的供应商,会进行相应的调整或淘汰,从源头确保供应商的能力和资质的符合性。

供应商批量生产过程中的质量波动需要竭力避免。MRI设备中很多物料本身的制造加工过程相对复杂,失效后也可能会给整个设备带来巨大的功能影响或损失,所以加强对物料的检验是一种有效的控制手段。在对供应商的文件中必须明确规定其产品出厂检验的要求。如果供应商在发货时没能提供出厂检验相关的质量文件,或发现供应商出厂检验文件存在伪造的情形,需要根据生产质量控制体系明确拒收。除了要求供应商本身进行出厂检验外,来料质量控制(incoming quality control ,IQC)和过程质量控制(process quality control, PQC)也会对物料进行严格的检验和监控。它们如同三道防火墙,有效地避免不良物料进入生产环节。

供应商质量工程师(supplier quality engineer ,SQE)是供应商质量管理环节中另外一个重要角色。除了在供应商开发初期,严格评估供应商的质量保证能力外,SQE同时会对供应商端的5M1E进行严密的监控。一旦出现的质量下滑趋势或质量问题,SQE会协助供应商进行改善和提升。

4.工艺过程的控制(methods)

从设计开发到工艺实现整个过程要经过大量的评估,质量术语称为“工艺过程评定”。所有的工艺过程都需要经过100%的工艺评定,也只有通过评定的工艺才可用于指导批量生产。工艺过程评定的要求异常严苛,除了要有明确的工艺路线规划、作业指导书和详细的验证确认报告外,还要对工艺过程进行潜在失效模式后果分析(process failure modes and effects analysis,PFMEA),充分考虑工艺的安全性和有效性。

工艺过程的关键控制点,必须被明确识别出来,并经责任工程师的签字确认后方可流转,以确保过程质量。对于特殊工艺,如超导磁体的焊接和梯度线圈的灌胶,还要求测试取样,以确保产品质量的一致性。生产过程的操作及检测结果会被及时地记录,同时要求过程检验人员在流入下一道工序前检查确认,确保生产过程的可追溯性。

5.环境控制(environment)

MRI的生产过程对环境的要求较高,温度、湿度、静电防护和洁净程度等微小偏差都可能对物料和工艺过程产生不良影响。生产环境的控制要求作为产品设计输入的一部分,从设计之初就被明确定义。同时,大量的环境实验可确保产品的可靠性。

实际的生产过程中,根据设计要求,定义详尽的环境控制指标,比如温度、湿度和洁净度等。这些要求同时出现在生产基地的基础设施和生产设备的控制过程中,以保证产品要求的环境得以满足[3]。

6.测量控制(measurement)

对于MRI系统来说,整个生产过程中涉及数千件部件以及多达上千个检验项,几乎覆盖每一道工艺。只有经过各道工序的生产自检、下道工序互检和PQC巡检,以及相应的最终检验通过后,部件方可取得合格证,进入系统集成环节[4]。

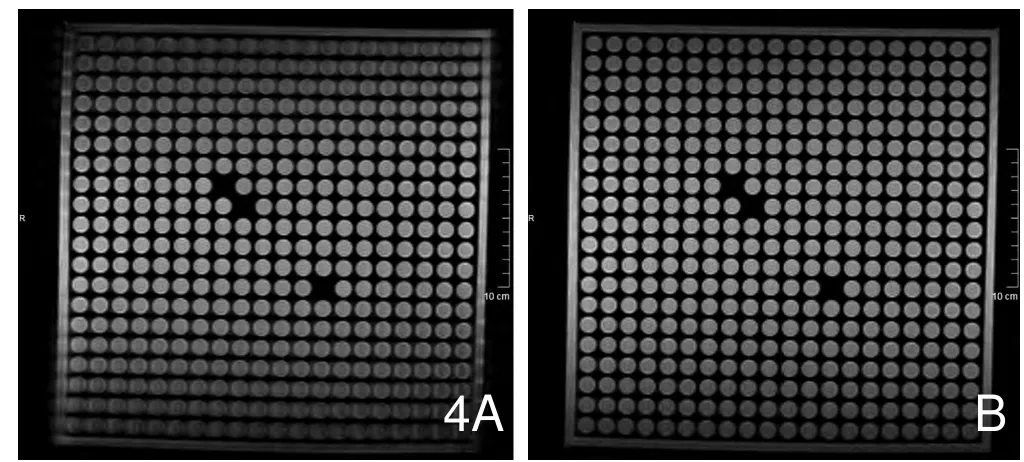

系统在集成测试环节,会进一步检查部件的通讯状态、部件机械公差,从而保证整机的质量。对于完成系统集成的MRI系统,仍需整机抽样检验,即抽样MRI系统整机进入到MRI屏蔽室进行成像预测试,在此过程中需要系统图像质量工程师、临床应用工程师进行评估并形成报告(图4)。图像质量评估内容包括磁场均匀性、涡电流补偿、局部接收线圈信噪比和均匀性等,以此进一步控制系统质量的稳定性,避免由于系统部件质量偏差导致的图像质量问题。只有完成并通过以上所有项目,系统才会发放合格证,用于客户发货。

图4 系统整机图像质量控制——残余涡电流水平评估。FSE,TR=2300ms,TE=13.2ms,ETL=7,ES=13.2ms。左图:涡电流补偿失效;右图:涡电流补偿符合指标。在左图中上下两侧可以明显看到图像结构虚化以及部分结构信号丢失。

一台完美的MRI系统需要在精细的生产控制下完成,5M1E质量控制理念也并非高深莫测,但需要所有人员具备良好的质量意识和职业素养。不是一百分就是零分,这是确保MRI生产过程质量的信念所在。

[1] Medical Devices-Quality management system-system requirements for regulatory purposes (EN ISO 13485-2012).

[2] Medical devices- application of risk management to medical devices(EN ISO14971-2012).

[3]《质量和(或)环境管理体系审核指南》(GB/T 19011-2003).

[4]《医用成像磁共振设备主要图像质量参数的测定》(YY/T0482-2010).