某混合动力客车离合器寿命的理论分析*

吴长伦,黄 键,张庆永(1.华侨大学,福建厦门 36101;.福建省汽车电子与电驱动技术重点实验室,福建福州 350108)

某混合动力客车离合器寿命的理论分析*

吴长伦1,2,黄 键2,张庆永2

(1.华侨大学,福建厦门 361021;2.福建省汽车电子与电驱动技术重点实验室,福建福州 350108)

现阶段混合动力客车数量逐渐增大,运用于混合动力客车上的离合器沿用了传统离合器,而混合动力客车上离合器的使用相对于传统客车发生了变化。针对现用于混合动力客车上的某传统离合器进行研究,根据离合器的工作工况,从离合器的摩擦功、离合器的发热量、离合器的磨损以及离合器膜片弹簧的寿命计算等多个角度进行离合器的寿命分析。

离合器;摩擦功;离合器磨损;寿命分析

0 引言

伴随着世界经济的不断发展,能源、环境问题也逐渐凸显,汽车的节能和减少尾气的排放越来越受到人类的重视。而混合动力汽车有着良好的环保效果、能量效率高等特点,能很好的缓解能源短缺和改善环境[1]。

混合动力客车离合器是汽车传动系中与发动机直接联系的重要部件,起到传递动力、保证汽车平稳起步、保护传动系各个零件以防止过载等作用。离合器的主动部件与从动部件依靠两者接触面之间的摩擦作用力传递扭矩[2]。

运用于混合动力上的传统离合器操纵方式及工作工况都发生了很大的变化。传统离合器的操纵方式是离合器踏板控制,现混合动力离合器取消了离合器踏板,直接由主控柜控制。混合动力客车存在着两个动力源(发动机、驱动电机),根据混合动力客车行驶工况的不同动力输出不同,致使着主离合器的工作工况不同。当混合动力客车处于起步阶段、运行速度比较慢时驱动电机单独驱动,离合器处于分离状态;当混合动力客车处于巡航车速下发动机单独驱动以及混合动力客车处于爬坡、高速行驶时发动机与驱动电机共同驱动汽车时,离合器处于接合状态;离合器从分离状态到接合状态,接合的过程中存在着滑擦,滑擦过程中产生的摩擦功发热、磨损影响着离合器摩擦副的寿命。

文中通过分析计算出离合器的寿命,以防止离合器的前期损坏而影响汽车的正常行驶,对提高车辆可靠性和提高经济效益具有很重要的意义。

1 离合器摩擦功、发热量的计算、磨损寿命计算

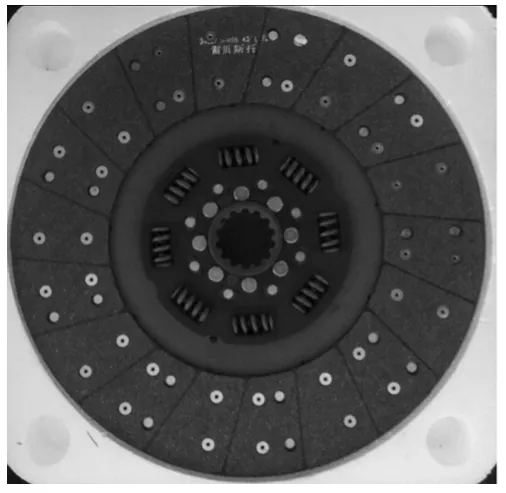

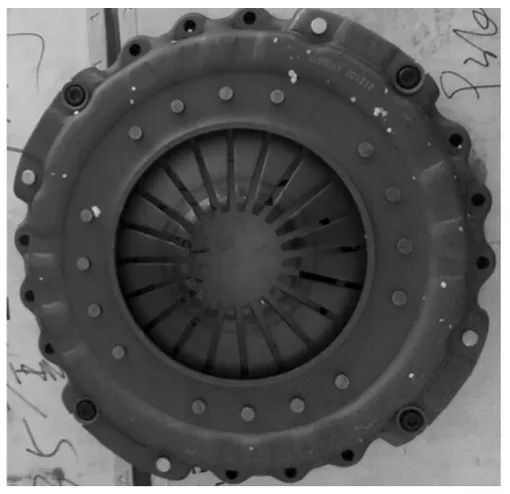

本文根据现用于市场上常用的混合动力客车离合器,通过建立离合器的力学模型及其启动工况,计算出摩擦功和温升,对其进行寿命的理论分析,离合器的从动盘总成、压盘总成如图1、图2。

图1 离合器从动盘总成

图2 离合器压盘总成

离合器从动盘摩擦片的内径r、外径R分别是r=ϕ230 mm、R=ϕ395 mm,摩擦副的工作面积S=0.081m2,压紧力F=11 000 N。

1.1 离合器的力学模型及启动工况

混合动力客车离合器主动部分连接发动机飞轮,从动部分连接驱动电机主轴。混合动力客车起步前,离合器分离,起步加速时仅由驱动电机驱动汽车,动力由传动轴传递给驱动桥,当混合动力客车达到一定车速时,离合器主动部分和从动部分开始接合,发动机开始驱动,离合器接合过程中分为三个阶段:

第一阶段,离合器主动部件和从动部件克服自由行程;

第二阶段,离合器的主动部件和从动部件开始接触,处于滑磨阶段,摩擦副之间的轴向压紧力逐渐达到最大,摩擦力矩也随着逐渐增到最大,此时离合器的主动件与从动件未达到同一转速,由于分离气缸的回程速度快,致使这个阶段的滑磨时间很短;

第三阶段,离合器的主动部分与从动部分在摩擦力矩的作用下,它们的转速差逐渐降低,并达到同一转速。

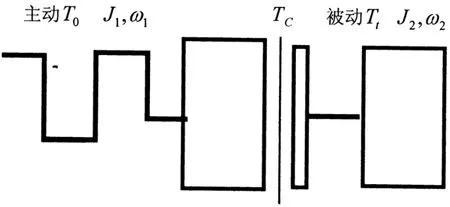

分析离合器的力学模型,发动机连接离合器的主动部件,离合器的从动部件连接驱动电机及整车。

根据混合动力客车离合器的工作特点可知,接合过程中的第二阶段时间忽略(传统车离合器是由离合器踏板控制,在控制时脚慢慢松开踏板离合器慢慢结合,混合动力客车上的离合器结合过程是气缸直接放掉,结合时间很短),离合器磨损阶段主要分布在离合器接合过程中的第三阶段(t1~t3)。

图3 离合器传递的力学模型

接合过程如图4,首先是从t0~t1时刻,离合器的主动部分和离合器的从动部分还没接触的自由行程端;其次是t1~t2时刻,离合器的主动部分和离合器的从动部分开始接触,主动部分的转速逐渐降低,从动部分转速开始上升,然后转速达到一样;最后是t2~t3时刻,主动部分和从动部分的角速度同步上升到工作角速度。

图4 离合器的接合过程

动力学分析,建立动力学方程:

T0:发动机的驱动转矩,N·m;

TC:摩擦原件所传递的计算扭矩,N·m;

Tt:需传递的负载转矩,N·m;

J1:主动部分转动惯量,kg·m2;

J2:从动部分转动惯量,kg·m2;

ω1:主动部分起始角速度,rad/s;

ω2:从动部分起始角速度,rad/s。

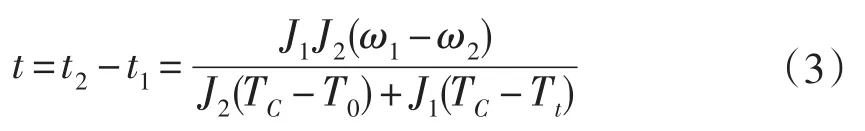

上二式积分后,使二式相等,求得离合器的接合摩擦时间:

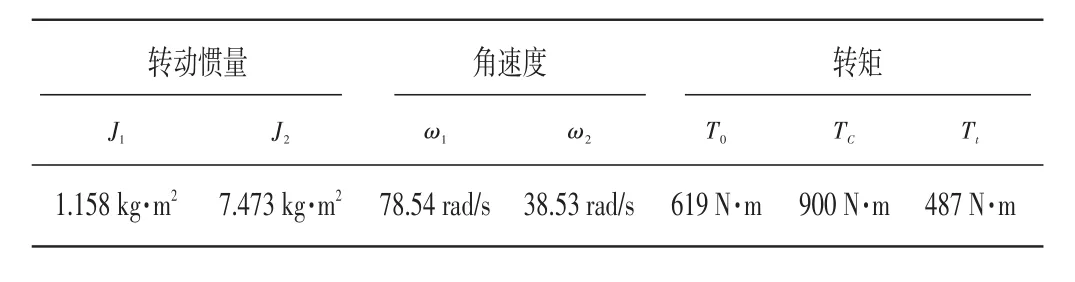

由某公司提供的混合动力客车数据如表1所示。

表1 混合动力客车启动数据

经过计算可得离合器的接合摩擦时间t= 0.19 s,相对于传统车的滑擦时间小很多。

1.2 离合器的摩擦功与温升

离合器在接合传递扭矩的过程中,有滑动磨擦的存在,从而产生大量的热,产生的热量还未来得及散发,会使得离合器摩擦副温度急剧上升,将改变离合器的摩擦系数,加剧离合器的磨损,影响离合器的使用寿命,因此离合器的摩擦功不能超过许用摩擦功,温升不能超过许用温升。

摩擦功的计算公式:

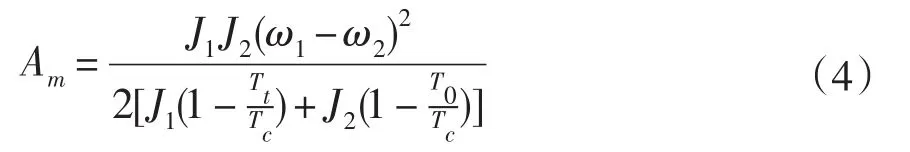

计算得摩擦功Am=2 416.4 J。

摩擦表面一次接合的单位摩擦功平均值:

S:一个摩擦副的工作面积;

z:摩擦副对数;

计算得摩擦功的平均值A=14 916J·m2,

小于允许摩擦功AP=5×105。

一次接合终了时的平均温度:

t0:接合开始时摩擦片的平均温度,℃(取20℃);

Δt:当主、被动片热量和导热系数相同时,所有摩擦功转化为热的一次接合温升,℃;

α1:热量分配系数,各零件所吸收的热量对总热量的比值,单片从动盘取值为0.5;

m:离合器吸收热量部分的零件质量,kg;

c:铸铁的比热容,540 J/(kg·k)。

计算得tp=20.43℃;

一次接合的温升小于许用温升Δtp=3℃。

在高转速接合时,为了防止摩擦副产生胶合,应验算pv值,p摩擦副表面的压强,v摩擦副表面的平均圆周速度,p=F/S=135 802 Pa,v= rp·ω1=12.2 m/s,pv=1 652 370 Pa·m/s=1.6 MPa· m/s,小于许用值2 MPa·m/s。

1.3 离合器的磨损寿命计算

在压盘与从动盘、飞轮与从动盘接触压紧传递扭矩的过程中,由于滑动摩擦的存在,致使着从动盘上的摩擦片磨损,为了防止摩擦离合器磨损转速率过大,针对于载荷大、接合频率的离合器,应该计算离合器的磨损,对应的磨损系数不能超过离合器摩擦片材料的许用磨损系数:

Am:离合器一次接合产生的摩擦功2 416.4 J;

Z:每分钟离合器接合次数(取9次,)min-1;

Sa:总的摩擦面积(2S)162 000mm2;

εp:摩擦片许用摩擦系数0.6。

计算得ε=0.134小于许用摩擦系数εp。

离合器寿命接合次数,根据离合器每一次接合过程中损失的材料进行计算,每一次接合过程中的摩擦功以及摩擦材料的磨损率都对离合器的寿命有着很大的影响,寿命期内离合器的接合次数

V:磨损限度内摩擦片磨损的总体积,mm3(由离合器摩擦片的内径r、外径R分别是r= ϕ230 mm、R=ϕ395 mm,去磨损厚度1 mm,可得V=810 000mm3);

Am:离合器接合一次产生的摩擦功24 165 J;

Kω:离合器摩擦材料的磨损率(使用的是铜基粉末冶金材料Kω=4.5×10-5mm3/J)。

经计算可得N=7.45×105次,据统计离合器每天接合的平均次数为600次,那离合器的使用寿命为3.4年。

2 离合器膜片弹簧的寿命计算

当混合动力客车处于纯电动工作状态时(驱动电机单独驱动),混合动力客车离合器处于分离状态,分离的时间相对于传统车要大的很多,离合器处于分离状态时外载分离轴承压紧膜片弹簧,当发动机开始驱动时离合器接合,离合器外载消失,正因为这种外载是在不断地交变循环的作用才使膜片某些部位应力水平下降,产生塑性变形,甚至使材料受到破坏,造成膜片弹簧的疲劳损伤,膜片弹性失效。

2.1 膜片弹簧的受力分析

膜片弹簧的结构主要由分离指和碟形弹簧组成,为了研究膜片弹簧的塑性变形及疲劳寿命,必须研究膜片分离的应力与变形规律,根据大量的试验证明:膜片弹簧受循环交变载荷时,C点处最容易产生疲劳破坏,那就需要研究C点处应力分布及应力变形规律,如图5。

图5 膜片弹簧简图

R:大端半径;

r:碟簧部分内径;

h:碟簧内锥高;

E1:膜簧钢板厚;

L2:膜簧外支承半径;

L1:膜簧内支承半径;

re:分离加载半径;

B1:分离指舌尖切槽宽;

B2:分离指舌根切槽宽。

根据离合器厂家提供的离合器图纸得到的数据:

R=177 mm,r=143.4 mm,h=0.2 mm,E1= 4.3 mm,

L2=170 mm,L1=144.7 mm,re=121.9 mm,

B1=4.8 mm,B2=13 mm。

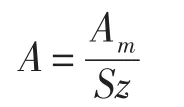

图6 载荷特性曲线图

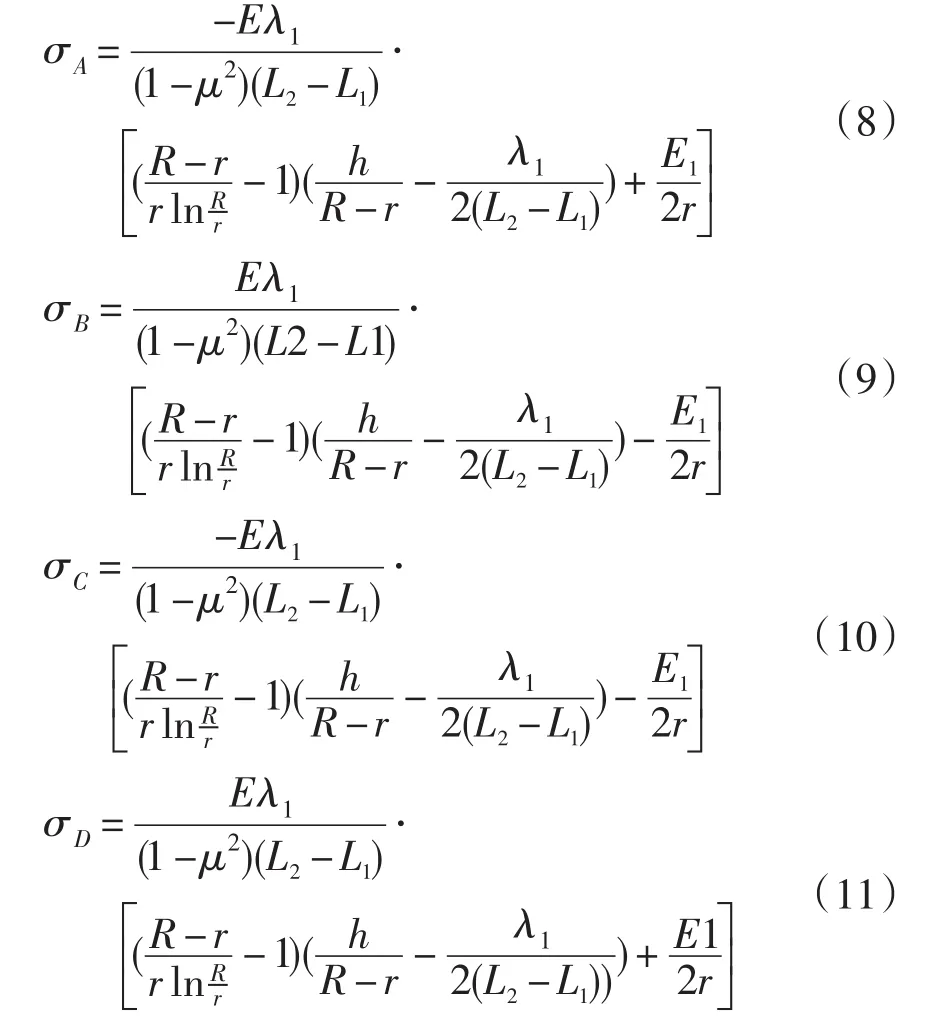

膜片弹簧碟形部分子午剖面四个角点A、B、C、D处的切向应力σ与大端的变形量λ1存在着一定的关系,工程上普遍采用用的A-L公式:

E:弹性模量2×105MPa

μ:泊松比0.3;

λ1:弹簧外支撑处变形。

2.2 膜片弹簧的安全寿命计算

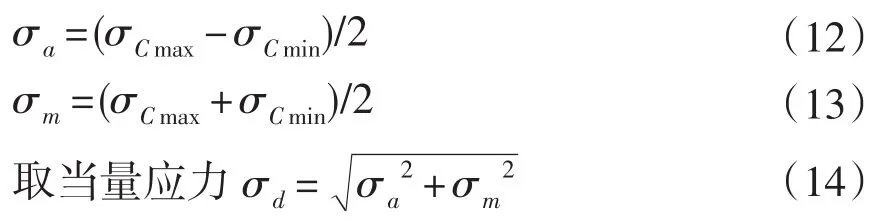

由上述可知,膜片弹簧最容易发生疲劳破坏的点是C点,C点处的应力幅值σa,平均应力σm,

λ1min摩擦片接合时大端的变形量5.3 mm,λ1max摩擦片彻底分离时大端的变形量11.5 mm。

表示膜片弹簧疲劳破坏危险点的循环应力状态,运用上述公式(10)、(12)、(13)、(14)计算出 σCmax=273 MPa、 σCmin=765 MPa、 σa= 241 MPa、σm=519 MPa、σd=572 MPa, 选取膜片弹簧材料是60Si2MnA,查找MASTA软件材料库,确定材料的S-N曲线,

求得N=3.01×106,达到膜片弹簧的使用寿命。

3 结论

通过从离合器的工作工况进行分析,计算出离合器的摩擦功、离合器的发热量均在允许范围内。从离合器摩擦片磨损的角度分析出离合器的磨损寿命,在混合动力客车城市行驶工况下得出离合器的寿命大概在3.4年左右。分析离合器膜片弹簧的疲劳寿命,得出离合器的膜片弹簧在混合动力客车工况下的加载次数很长,不容易破坏。得出现有的离合器可以满足混合动力客车离合器的基本工况要求。

[1]鲍辰宇,冯旭云.混合动力汽车研 究现状和发展趋势[J].中国科技信息,2006(18):119-121.

[2]徐石安,江发潮.汽车离合器[M].北京:清华大学出版社,2005.

[3]罗禹贡,杨殿阁,金达锋,等.轻度混合动力电动汽车多能源动力总成控制器的开发[J].机械工程学报,2006,42(7):98-102.

[4]成大先.机械设计手册[M].北京:化学工业出版社,2009.

[5]杜迎慧.电磁离合器结合强度控制研究[D].洛阳:河南科技大学,2010.

[6]王大双.离合器建模仿真分析[D].武汉:武汉理工大学,2011.

[7]陆国栋.湿式多片摩擦离合器摩擦副热分析[D].重庆:重庆大学,2011.

[8]丁建林.湿式多片离合器热场分析及温度预估模型研究[D].重庆:重庆大学,2011.

[9]陈汉应.膜片弹簧的应力分析和疲劳寿命的计算[J].机械研究与应用,2000(12):56-58.

[10]陈雷.湿式离合器摩擦副磨合磨损特性研究[D].杭

州:浙江大学,2011.

Clutch Life of a Hybrid Buses Theoretical Analysis

WU Chang-lun1,2,HUANG Jian2,ZHANG Qing-yong2

(1.Huaqiao University,Xiamen361021,China;2.Fujian Auto Electronics and Electric Drive Technology Key Laboratory,Fuzhou350108,China)

At present,the number of hybrid bus increases gradually,the clutch used in hybrid buses follows the traditional clutch,but the use of the hybrid electric bus clutch changed compared with traditional buses.In this paper,a traditional clutch that was used on the hybrid passenger buses is used to study,according to the working condition of the clutch,from the clutch friction work,calorific value of the clutch,the abrasion of the clutch and the calculation of the life of the clutch diaphragm spring,multiple Angle to analyze the life of the clutch.

clutch;friction;clutch wear;life analysis

U463.211

A

1009-9492(2014)05-0088-05

10.3969/j.issn.1009-9492.2014.05.022

吴长伦,男,1988年生,安徽凤阳人,硕士研究生。研究领域:新能源汽车。

(编辑:向 飞)

*福建省汽车电子与电驱动技术重点实验室开放基金项目(编号:ZDKB1305,ZDKA1302)

2013-11-21