静电喷涂荧光渗透检测空心结构零件

苏清风,江惠东,袁雅妮

(1.中国南方航空工业集团有限公司,株洲 412002;2.成都飞机工业(集团)有限责任公司,成都 610092)

静电喷涂荧光渗透检验虽已得到应用,但多用于大尺寸零件的整体或局部检查,而应用于多孔空心结构零件,特别是小零件的检验的报道较少。

空心叶片等零件在荧光渗透检查时,由于渗透剂去除工艺难度大,往往会遇到检测背景深而影响评定,或局部清洗过度以致降低检验可靠性的问题;且由于清洗与评定的难度造成检验周期长。笔者着重探讨渗透剂不同施加方式对产品检验过程及结果的影响。

1 常规浸渍法荧光渗透检验存在的问题

对于小零件的渗透检验,采用浸渍法是最快速有效的。但对空心且表面多孔叶片或其他内腔结构件,采用浸渍法时,渗透剂不可避免地会进入型腔。由于零件内腔中的渗透剂滞留较多,清洗多余渗透剂花费的时间很长,更严重的是无法在允许的清洗时间内清洗干净,内腔中的渗透剂总会渗出,从而掩盖了零件的本底,受检表面局部产生较强的荧光背景,降低了缺陷显示的对比度,有时甚至会完全掩盖缺陷显示,不能保证检测质量,如图1所示。

因此,采用合适的渗透剂施加方式,以使渗透剂尽量少地流入零件内腔至关重要。

图1 多孔性零件表面过强荧光背景图

2 理论基础

2.1 渗透剂施加方式

根据零件大小、形状、数量及检验部位的不同,选择不同的施加方式,最常见的有如下几种。

浸渍:整个零件全部浸入渗透剂中,适用于小零件的整体检查。

刷涂:用刷子对零件受检表面刷上渗透剂,适用于局部检查,如焊缝。

浇涂:将渗透剂直接浇在零件受检表面,适应于大零件的局部检查。

喷涂:包括静电喷涂、喷罐喷涂,适用于大零件的局部或整体检查[1]。

上述施加方式主要从渗透剂覆盖受检表面的方便性来考虑的,未涵盖零件结构原因导致多余渗透剂的去除难度及对评定产生的影响。

对于有盲孔或内通道的零件,渗透前一般需用橡皮塞塞住或用胶纸粘住孔洞口,防止渗透剂渗入而造成清洗困难。但对于多孔性零件结构特点(表面孔多、直径小、分布广),显然封堵的难度太大。当要求对零件进行整体检查时,只能寻找其他的渗透剂施加方法或控制手段。

2.2 静电屏蔽原理与电场力

2.2.1 静电屏蔽原理

将导体放入电场强度为E的外加电场中,导体内的自由电子在电场力的作用下,会朝电场相反方向运动。导体的负电荷分布在一边,正电荷分布在另一边;这些电荷会产生一个与外加电场方向相反的电场,且只有当两个电场强度大小相等时,即导体内部总电场为0时,导体内的自由电子不再移动。这种状态称之为静电平衡。

处于静电平衡状态的导体是一个等位体,内部电位为0,电场为0。电荷只分布在导体的外表面,如果导体是空心的,内部也将没有电场,这意味着导体内部区域与外部静电场是屏蔽开的[2],通常将这种导体内部不受外部电场影响的现象称之为静电屏蔽。

2.2.2 电场力

电场对放入其中的电荷产生的力,在电荷量相同的情况下,距离越近的异种电荷间吸引力越大。

2.3 静电喷涂原理

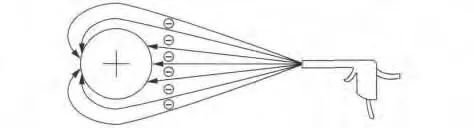

静电喷涂原理是:受检零件接地并作为阳极,在喷涂渗透剂(或显象剂)的喷嘴上加上负高压电极;喷出的渗透剂(或显象剂)通过负高压电极而带上负电,零件外表面在外电场作用下产生感应正电荷;因此,喷出的渗透剂(或显象剂)在高压静电场的作用下会被吸引到离喷头最近的接地良好的零件表面上,如图2所示。由于渗透材料与零件表面结合紧密,有利于渗透剂渗透和显象剂吸附。

另外,与普通压力喷涂相比,采用静电喷涂,可通过调节设备使更少量的渗透剂达到均匀覆盖受检表面的效果;对于空心零件来说,喷涂直达的内腔表面聚集的渗透剂自然会较少;喷涂非直达的内腔表面,由于静电屏蔽原理,进入的多余渗透剂可能会更少,有利于这类零件渗透检查时的去除与评定,保证检测结果的可靠。

图2 静电喷涂原理示意图

3 静电喷涂工艺

(1)检验前准备:渗透检验前应根据不同的受检件所涉及的渗透系统建立系统性能基准,以备检验时对比系统性能。另外,应根据零件大小、结构及每批次的数量来制作专用的工位器具,以便静电喷涂时快速有效。

(2)预清洗:清洗后,检验员应检查零件表面是否有油脂、金属屑或其他妨碍渗透检查的污物。

(3)静电喷涂渗透剂:零件装入专用渗透检验工位后,开启静电发生器与抽风装置,采用喷枪喷涂规定灵敏度的渗透剂,移动喷嘴至零件表面距离到合适位置(一般为200~300mm),调整喷口压力(一般为0.2MPa),喷涂角度应根据不同零件调整,避免喷嘴正对零件内腔孔。

喷涂时应在黑光灯下进行,以观察喷涂效果,保证受检面均匀涂上一薄层渗透剂(在保证渗透剂覆盖受检面的情况下尽可能薄)。

(4)渗透剂去除:按认可的相应技术规范要求进行。

(5)干燥:最好不要采用压缩空气吹,即使是局部积聚的水,可先用吸水布轻轻吸掉,然后采用热循环烘箱干燥,干燥温度最好为60~70℃(且烘箱在零件放入前最好已达到设定温度)。

(6)显像:打开抽风装置,调整喷枪喷口及压力,以得到理想的显像状态,显像时间一般为10~20min。对于批量的小零件来说,如果现场有专用喷粉柜的话,也可放入喷涂柜中采用喷粉方式显像。

(7)检验:检验零件前,应先对灵敏度试片进行检查以确定该次操作是否有效[3],检验时按认可的相应技术规范要求进行即可。

4 应用实例

从试验结果来看,内腔多管路的大型机匣类零件,由于与外表面相连的孔口尺寸相对较大且数量相对较少,采用静电喷涂检查容易控制。试验重点是表面多孔的带有空心内腔的小零件:选取一定数量的导向叶片和工作叶片,分别采用常规的浸渍法、刷涂法与静电喷涂法,进行反复对比试验。

4.1 工艺系统性能试验

采用B型工艺试块PSM-5型,选取2级灵敏度水洗渗透系统(Ardrox P133D 渗透剂+Ardrox 9D4A 显像剂)进行试验。静电喷涂渗透剂和显象剂,停留时间均采用规范要求的最低限定时间10min。结果五个裂纹显示点均很清楚,高于系统规定的最少显示3个裂纹点的要求,证明系统性能试验高于2级灵敏度。

4.2 试件对比试验情况

分别采用常规浸渍法(包括刷涂法)工艺和静电喷涂法工艺对叶片试件进行荧光渗透检查。

从试验过程及结果发现,不论是采用哪种灵敏度等级的水洗型还是后乳化型荧光渗透检验,浸渍法均存在较多的荧光背景,不同结构的零件采用不同的检验方法只是荧光背景吸附的程度不同,甚至同一方法多次检测的结果其吸附程度也有差异;而静电喷涂法只要操作得当,除了零件结构轮廓显示外,几乎没有多余背景,能达到理想的评定状态。

目前航空领域荧光渗透检测大多采用2、3、4级的水洗型和亲水性后乳化型。从渗透剂本身对试件产生背景的影响来说,2级水洗型渗透剂对其影响最小;从对缺陷的检出能力来说,2 级水洗型渗透剂最弱。为了避免重复,仅选择了水洗2 级的检验结果进行比较,以着重说明相同试件用同一等级的渗透剂采用浸渍法和静电喷涂法所产生的检测结果差异,不涉及试件所规定的渗透方法和灵敏度等级要求。浸渍法和静电喷涂法的检测效果如图3~6所示。

图3 浸渍法检测的荧光背景图

图4 静电喷涂法检测的荧光背景图

图5 浸渍法检测时缺陷处的背景掩盖情况

图6 静电喷涂法检测出的缺陷显示

4.3 试验结果分析

浸渍法渗透检查时,由于内腔积聚渗透剂太多,在保证系统灵敏度的情况下无法彻底清洗干净,导致这些部位会有不同程度的荧光背景吸附,甚至掩盖这些部位的缺陷显示,造成漏检,检验可靠性低;而静电喷涂方式,由于静电屏蔽原理及电场力作用,只要控制好喷涂角度或方向,带电的渗透剂大多被吸附到与其相距最近的零件外表面,空心内腔吸入的渗透剂极少,因此其后的各工位控制相对容易得多,且检验背景好,检测可靠性高。

4.4 静电喷涂荧光渗透检测多孔性空心结构零件的优点

(1)检验可靠性高:由于渗透剂或显像剂在静电场作用下吸附至零件表面,吸附性强,灵敏度高,多余渗透剂的去除容易控制,检验背景好,分辨率高,检验结果可靠;

(2)检验周期短,检验效率高:受检产品所需去除时间短,且检验背景好,评定时不需对背景面采用擦试技术辨别真伪,检验效率高;

(3)多余渗透剂易清洗,检验工艺控制简单:不论是水洗型渗透剂还是亲水性后乳化型渗透剂,多余渗透剂易清洗,与实心零件检验无明显差异。由于清洗效果好,后续过程也不会出现残余渗透剂造成的干扰影响,容易控制。

5 结语

对多孔性空心小叶片进行静电喷涂荧光渗透检测,操作便捷、结果稳定可靠。静电喷涂技术需要积累足够的经验,并配备相应的检验工装,对不同结构零件的喷涂效果进行控制并调整,以便更好地快速可靠地完成产品的检验。

[1]林猷文,任学冬.渗透检验[M].北京:机械工业出版社,2004:75.

[2]郎为民,姜斌,张云峰,等,译.电磁屏蔽原理与应用[M].北京:机械工业出版社,2010:226.

[3]江惠东.静电喷涂荧光渗透检验工艺应用[J].无损检测,2000,22(1):33-34.