数字射线检测技术(五)——补偿规则说明

郑世才

(新立机器厂,北京 100039)

在ISO 17636—2:2013《焊接件无损检测—射线检验—第2部分:数字探测器X 射线和γ射线检验技术》标准中,补偿规则作为重要规定出现,给出了补偿规则理论基础、补偿方法和检测图像质量的具体补偿规则。在其他一些数字射线检测技术标准中,有的也存在涉及检测图像质量补偿规则的规定。例如,在EN 14784—2:2005《金属材料CR 检测技术通则》标准的第6.6条中指出,丝型IQI更适宜操作人员通过增大对比度补偿不清晰度限制。补偿可通过降低透照电压或增加曝光时间增大图像信噪比实现。在ASTM E2736—10《数字探测器阵列放射学导则》标准的第10.2.3条中指出,提高信噪比可补偿处于边界的空间分辨力,这时,更高的对比度噪声比可补偿较低的空间分辨力。

为了正确理解和应用补偿规则,笔者将比较全面地介绍有关补偿规则的内容。

1 ISO 17636-2:2013标准关于补偿规则规定概括

ISO 17636—2:2013标准的第5.2条和第7.3.2条,作出了“补偿规则”规定,这是目前数字射线检测技术标准关于补偿规则作出的具体规定。对该规定进行概括,可以看到主要内容包括以下几方面。

1.1 补偿规则目的

补偿规则用于保证达到充分的对比度灵敏度。

1.2 三种补偿情况

当所要求的可检验的材料厚度差的规格化对比度噪声比未达到时,对下列三种情况,可通过提高信噪比进行补偿。三种补偿情况分别称为:CPⅠ、CPⅡ、CPⅢ。

CPⅠ:对比度不足(如由管电压增高造成),可通过提高信噪比补偿。

CPⅡ:探测器不清晰度大(基本空间分辨力大于规定值),可通过提高信噪比补偿。

CPⅢ:局部不清晰度大(坏像素修正引起的不清晰度增加),可通过提高信噪比补偿。

1.3 检测图像质量的具体补偿规则

对于CPⅡ,即检测图像质量的具体补偿规则,标准作出了具体规定。简单概括是:如果对于使用的探测器系统和曝光条件,双丝型像质计值未达到规定值,可通过增加常规单丝型像质计值(或阶梯孔型像质计值),补偿不清晰度引起的对比度损失。具体规定内容可写成三条:

1级补偿:提高单丝型像质计值1 级补偿双丝型像质计值降低1级。

2级补偿:补偿限制在最多提高单丝型像质计值2级补偿双丝型像质计值降低2级。

3级补偿:对特定检验,在保证缺陷灵敏度下,经过合同各方同意,可放松到提高单丝型像质计值3级补偿双丝型像质计值降低3级。

1.4 补偿规则的理论基础

补偿规则基于的是小尺寸缺陷的近似理论公式。

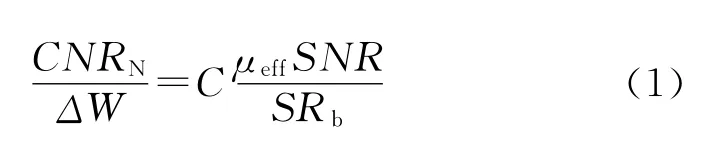

式中:ΔW为小缺陷尺寸,其远小于透照工件厚度;SRb为基本基本空间分辨力;SNR为数字图像的信噪比;μeff为透照材料的有效衰减系数;CNRN为规格化对比度噪声比,即按基本空间分辨力规格化(为88.6μm 的)对比度噪声比;C为一常数。

2 补偿规则的理论基础公式说明

式(1)可由以下过程推导出来。

对于辐射探测器,按一般理论可认为,在其性能使用范围,射线到探测信号的转换、探测信号到图像灰度值的转换,都是按线性规律转换。因此,按照标准规定的各符号意义有:

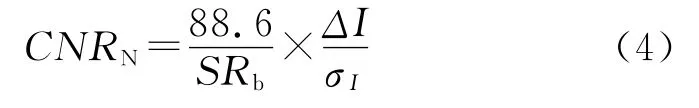

式中:GV表示灰度信号;I表示射线强度信号;σ为噪声(信号标准差)。

按规格化的规定,则有

这样,有

式中:μ为线衰减系数;n为散射比。

则可写出

这就是标准给出的公式。可见,上面理论公式本质上是射线检测物体对比度基本公式。

3 补偿规则具体规定说明

标准在第7.3.2条对补偿规则作出了三种情况的具体规则规定。其本质上是通过增加信噪比提高常规单丝型像质计值或阶梯孔型像质计值,补偿超出的不清晰度值引起的对比度损失。对此具体规定可如下理解。

3.1 补偿依据——信噪比与对比度灵敏度的关系

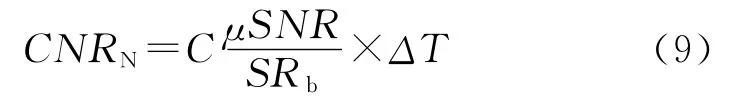

上面写出的对比度噪声比与信噪比关系,不考虑规格化时,可简化为

对于某一缺陷检验,它简单地显示了对比度噪声比与信噪比关系。由于对比度灵敏度与对比度噪声比间存在下面关系(参见ASTM E2737-10):

式中:GBV为像质计识别判定所需要的对比度噪声比(例如,对平板孔像质计,识别孔需要的值,对于航空航天应用为2.5,见ASTM E2737-10),代入对比度噪声比与信噪比关系,则可得到

可见,对某一检验问题,像质计对比度灵敏度随信噪比增加而提高(值减小)。

3.2 三种情况补偿规则的说明

按照射线检测技术的一般理论,检测图像的不清晰度与对比度虽然是二个独立的质量指标,但不清晰度对对比度存在影响。一般,检测图像的不清晰度对对比度的影响关系如下:

式中:W为细节图像宽度(小于不清晰度);U为检测图像不清晰度;C0是不清晰度为0时细节图像的对比度;C是获得的细节检测图像对比度。从此基本关系,细节原要求的对比度与不清晰度关系可写为

当不清晰度增大为U2时,细节图像对比度将变为

为使C2=C1,就必须提高此时的C0值。如果U2=kU1,则应要求此时的C0值也提高k倍。即

由于单丝型像质计(或阶梯孔型像质计)和双丝型像质计的金属丝(或阶梯孔型像质计的孔径)设计采用的是同样的等比数列,这样就有了ISO 17636-2:2013标准中的三个级别补偿规则,理论上它们可补偿超出的不清晰度值引起的对比度降低,从此保证细节(缺陷)的可识别性。

4 补偿规则应用

理解补偿规则是正确应用补偿规则的前提。

必须理解的是,标准关于补偿规则规定的核心是,通过提高信噪比补偿检测图像不清晰度超过标准规定引起的对比度灵敏度损失。

标准在补偿规则规定开始的第5.2.1条(总则)中就规定,“在采用数字探测器进行射线检测的ISO 17636本部分中,应用的三条规则(见5.2.2至5.2.4)是为了达到充分的对比度灵敏度。”。补偿规则是对检测图像质量的补偿规则,是通过增加信噪比提高对比度值,补偿不清晰度值未达到要求造成的对比度损失。

提高信噪比后,对比度灵敏度获得补偿,但检测图像不清晰度不会发生改进(对此,严格地说明需要采用射线检测技术系统的线扩展函数,通过卷积计算,可参考文献[1-5])。能够补偿的仅仅是对比度灵敏度,也就是说,通过提高信噪比补偿后,并不是全面达到了原规定的检测图像质量。否则,标准完全可以作出同等检测图像质量的另外规定,而不必以“补偿规则”条目作出规定。

对于标准,实际需要的仅是第7.3.2条关于补偿规则的具体规定,标准第5.2条的规定内容,是解释、说明性内容,在以前的ISO 标准中是不会出现的内容。

由于补偿后并不是全面达到了规定的检测图像质量,因此,就存在如何正确应用补偿规则的问题。即,如何判定是否可应用补偿规则,如何确定可应用的补偿规则级数。处理的基本原则,应是要确保能给出正确的缺陷检验结论。即,依据给出的缺陷检验结果,按工件技术条件可对工件作出正确的质量级别结论。

缺陷检验,至少应包括三方面:①显示存在的缺陷,即显示出技术条件限定的不允许存在尺寸的缺陷。②正确显示缺陷形貌,以正确判断缺陷性质与评定质量级别。③正确显示缺陷尺寸:显示的缺陷尺寸,可达到技术条件限定的误差。

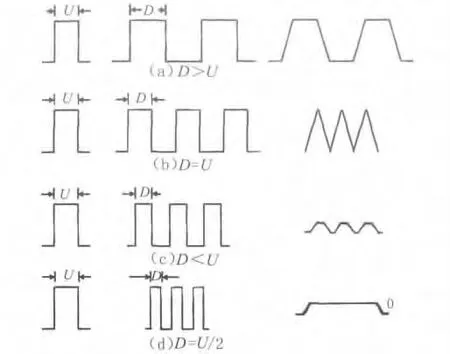

缺陷检验的这些要求,既与检测图像质量的对比度相关,也与检测图像质量的不清晰度相关;也就是检测图像质量应同时达到规定的对比度和不清晰度要求。图1显示的是图像不清晰度(U)对检测图像分辨力的影响(图中D为细节宽度与间距);可见对较小细节,检测图像不清晰度较大时不能正确显示细节真实情况。图2是一实际裂纹缺陷采用中颗粒胶片(AA400)射线检测(RT)和像素尺寸为200μm 的分立辐射探测器阵列(简称DDA)获得的检测图像;从图中可见,二者的裂纹长度显示无明显差异,但二者的裂纹宽度(开裂宽度)显示存在明显不同。图3 是铸造针孔缺陷采用中颗粒胶片(AA400)射线检测(RT)和像素尺寸为200μm 探测器DDA 获得的检测图像;从图中可见,探测器获得的检测图像已经明显改变了针孔形貌。它们都说明,检测图像不清晰度影响缺陷形貌和尺寸的显示。

图1 不清晰度对细节识别的影响(参见ASTM E1441)

图2 裂纹缺陷显示比较

美国材料试验学会ASTM E1441-00《CT 成像导则》标准第8.5.3条指出,缺陷仅是可检验经常是不充分的,必须同时可检验、可分辨(features must be discriminated(detected and resolved))。ASTM E2698—10《使用数字探测器阵列的射线检测方法》标准第10.19.2.3条规定,如果数字探测器阵列检测系统获得的检测图像不清晰度达不到要求,则该系统不适宜用于检测工作。ISO 17636—2:2013标准的第7.7条也明确规定,为解决数字探测器(系统)像素尺寸较大问题,可采用性能好的DDA 探测器增加信噪比和/或采用几何(透照)放大。如果这两种措施仍不能使像质计灵敏度(包括常规像质计和双丝像质计)达到标准规定,则数字检测技术系统不能用于检测工作。标准的这些规定,都是在明确必须保证检测图像质量的不清晰度。因此,在应用补偿规则时,必须考虑对缺陷检验的影响,必须考虑对质量级别评定的影响,避免因此可能出现的错误判断。

图3 铸造针孔缺陷显示比较

为此,在确定应用补偿规则前,应注意分析工件材料、加工工艺、结构特点决定的缺陷特点,分析工件技术条件规定检验缺陷特点。如果需要检验的缺陷,与不清晰度无紧密关系,则可按情况采用1级补偿或2级补偿。如果质量级别评定与缺陷形貌特点密切相关,则应慎重采用补偿规则,特别是放松到2级补偿时。从标准规定可以认为,采用3级补偿应是特殊情况的处理,一般都应经过实际缺陷检验的验证试验。补偿规则应用还需要积累经验。

[1]王之江,伍树东.成像光学[M].北京:科学出版社,1991.

[2]J.D.加斯基尔.线性系统· 傅里叶变换·光学[M].封开印,译.北京:人民教育出版社,1981.

[3]麦伟麟.光学传递函数及其数理基础[M].北京:国防工业出版社,1979.

[4]母国光,战元龄.光学[M].北 京:高等 教育出版社,2009.

[5]郑世才.数字射线无损检测技术[M].北京:机械工业出版社,2012

(未完待续)