AP1000设备冷却水系统缓蚀剂和p H控制剂的应用研究

杨 森 阙良生

(山东核电有限公司,山东 海阳 265116)

0 前言

AP1000设备冷却水系统(CCS)是一个闭式循环冷却系统,在电厂正常运行工况下,将各类设备产生的热量通过板式热交换器传递给厂用水系统(SWS)。另外,CCS提供了一道阻止放射性液体向环境释放的屏障。

为了保证CCS长期安全稳定运行,需要向CCS添加缓蚀剂和pH控制剂,以减少系统和设备的腐蚀、结垢、悬浮物的沉积以及微生物的产生。

1 AP1000 CCS系统简介

1.1 系统功能

1)确保CCS系统贯穿安全壳管道能够实现安全壳隔离。

2)CCS为正常余热排出系统(RNS)的热交换器和泵提供冷却水,以保证RNS冷却反应堆冷却剂系统(RCS)至冷停堆状态。

3)在换料包括降低反应堆冷却剂水装量(半管运行)运行期间,CCS向RNS热交换器和RNS泵提供冷却水。

4)CCS为化学和容积控制系统(CVS)补水泵的小流量热交换器提供冷却水。

5)为乏燃料池冷却系统(SFS)的热交换器提供冷却,导出存放在乏燃料水池中的燃料组件的剩余衰变热,以防止乏燃料水池的水被加热和沸腾。

6)CCS从支持电站正常运行的各个部件中导出热量。

7)防止放射性释放。

1.2 主要设备及材料组成

CCS包括两台CCS泵、两台CCS板式热交换器、一台CCS波动箱、一台化学添加箱、一台辐射监测器装置、管道、阀门、控制设备和仪表。其中CCS主要设备和管道的材料为不锈钢和碳钢,板式热交换器的板片材料为钛,CCS用户热交换器材料含铜。

2 各种常用缓蚀剂的特点分析

缓蚀剂一般分为无机和有机两大类。由于无机缓蚀剂价格低廉,在循环冷却水系统中得到广泛应用。常用的无机缓蚀剂有:亚硝酸盐、钼酸盐、亚硝酸盐和钼酸盐混合缓蚀剂、铬酸盐、硅酸盐。

2.1 亚硝酸盐

2.1.1 缓蚀机理

亚硝酸根与钢铁表面反应,在阳极生成一层钝化膜,阻止金属机体继续和腐蚀介质接触,从而达到防腐的目的。亚硝酸盐适用于各种铁合金的防腐。

2.1.2 浓度范围

亚硝酸根的建议使用浓度范围:500~1500ppm。

2.1.3 适用条件

亚硝酸盐的缓蚀作用适用于系统中的pH在8.5~11之间。另外,当系统中有铜介质时,还需要加入铜缓蚀剂。

2.1.4 优点

亚硝酸根与钢铁形成钝化膜不需要氧气,并且相对于铬酸盐形成的钝化膜,对Cl-导致的应力腐蚀有更强的抵抗力。

亚硝酸盐相对于铬酸盐有比较低的毒性。

亚硝酸盐相对于铬酸盐可以使用比较高的浓度(可达4000ppm)。实验证明,4000ppm时,亚硝酸盐对碳钢泵没有腐蚀的趋势。

2.1.5 缺点

亚硝酸盐不能抑制微生物的生长,相反,会为微生物的生长提供养料。

亚硝酸盐体系的水中有可能会产生氨,氨会对系统中的含铜设备造成损害。

系统中亚硝酸盐废水的排放会对环境造成污染。

2.2 钼酸盐

2.2.1 缓蚀机理

钼酸根与金属表面钝化成膜的机理与亚硝酸根相似,在阳极形成由铁钼氧化物组成的保护膜,阻止金属本体继续与腐蚀介质接触。这种钝化膜能很好的抗腐蚀性能,尤其是抵抗Cl-和SO42-导致的应力腐蚀。另外,钼酸根在与金属成膜需要溶解氧或者其他的氧化剂。钼酸盐适用于各种铁合金、铝的防腐。

2.2.2 浓度范围

钼酸根的建议使用浓度范围:200~1000ppm。

2.2.3 适用条件

钼酸盐的缓蚀作用适用于系统中的pH在9~11之间。另外,当系统中有铜介质时,还需要加入铜缓蚀剂。

2.2.4 优点钼酸盐毒性非常低,作为缓蚀剂可以认为是无毒的。钼酸盐相比亚硝酸盐不会成为微生物生长的养料。钼酸盐只会通过系统成膜和系统泄漏消耗。

一旦成膜,保护膜对Cl-和SO42-导致的应力腐蚀有很强的抵抗力。

2.2.5 缺点

钼酸盐不会像铬酸盐那样能抑制微生物的生长。

目前还没有完全研究清楚,溶解氧在成膜过程中的作用机理。

钼酸盐要比亚硝酸盐贵,但是钼酸盐的消耗量要比亚硝酸盐低。

2.3 亚硝酸盐和钼酸盐

2.3.1 缓蚀机理

亚硝酸盐和钼酸盐混合缓蚀剂的作用机理与两种缓蚀剂单独的作用机理一样。但是,这两种缓蚀剂可以起到相互促进的作用。亚硝酸盐在金属表面形成抗腐蚀的氧化膜,钼酸盐保护所形成的氧化膜,抵抗Cl-和SO42-的侵蚀。亚硝酸盐和钼酸盐的混合缓蚀剂适用于各种铁合金以及铝的防腐蚀。

2.3.2 浓度范围

亚硝酸根的建议使用浓度范围:50~1500ppm;钼酸根的建议使用浓度范围:160~1000ppm。

2.3.3 适用条件

亚硝酸盐和钼酸盐混合缓蚀剂的缓蚀作用适用于系统中的pH在8.5~11之间。另外,当系统中有铜介质时,还需要加入铜缓蚀剂。

2.3.4 优点

亚硝酸盐和钼酸盐的毒性都比较低。

两种缓蚀剂可以互补。当亚硝酸盐被微生物消耗时,钼酸盐依然可以起到防腐蚀的作用;当由于环境条件导致钼酸盐成膜慢时,亚硝酸盐成膜可以起到防腐蚀的作用;并且两种缓蚀剂混合用可以起到促进的作用,钼酸根与金属成膜会保护亚硝酸根与金属形成的保护膜,增强抵抗Cl-和SO42-的侵蚀的能力。

2.3.5 缺点

不能抑制微生物的生长,亚硝酸盐会成为一些微生物生长的养料。

亚硝酸盐和钼酸盐混合溶液的排放都受到相关环境标准的限制。

2.4 铬酸盐

2.4.1 缓蚀机理

铬酸盐有很强的氧化性,在金属表面会很迅速的发生氧化反应,在阳极形成一层很薄的由铁铬氧化物组成的钝化保护膜,来阻止金属继续与腐蚀介质接触,从而达到防腐蚀的作用。铬酸盐是一种非常卓越的缓蚀剂,但是由于其毒性太大,往往不会采用。铬酸盐适用于各种铁合金、铜的各种合金、锌、铝和软焊料的防腐蚀。

2.4.2 浓度范围

铬酸根的建议使用浓度范围:150~300ppm。

2.4.3 适用条件

铬酸盐的缓蚀作用适用于系统中的pH在8~11之间。

2.4.4 优点

防腐蚀效果好。

是一种微生物杀灭剂。

2.4.5 缺点

生物毒性太强,使用时比较危险。一旦泄漏,对环境、动物和人都有危害。废液也必须经过处理,达到排放标准才可以排放。

2.5 硅酸盐

2.5.1 缓蚀机理

硅酸盐缓蚀剂指的是玻璃态无定形的聚硅酸盐,会在金属表面形成硅酸盐缓蚀膜,阻止金属的进一步腐蚀。适用于铁的各种合金、铜和铝的防腐蚀。

2.5.2 浓度范围

硅酸盐作为缓蚀剂的SiO2建议使用浓度范围:20-60ppm。

2.5.3 适用条件

硅酸盐缓蚀剂适用于系统中的pH在7.5~11之间。

2.5.4 优点

硅酸盐的毒性很低。

2.5.5 缺点

成膜速度很慢。

缓蚀膜不牢固,容易被破坏。

硅酸盐缓蚀剂主要是一种对阳极钝化腐蚀抑制剂,不能预防点蚀。

硅酸盐的保存期限比较短。

3 AP1000 CCS缓蚀剂及p H控制剂的选择

3.1 AP1000 CCS缓蚀剂的选择

下面对上述几种缓蚀剂进行比较分析:

3.1.1 缓蚀剂适用性方面的考虑

AP1000 CCS系统含有碳钢、不锈钢、钛和铜等金属和材料。由于CCS系统含铜,需要添加铜缓蚀剂甲基苯骈三氮唑(TTA)。在添加铜缓蚀剂后,从适用性的角度,第3节所述的几种缓蚀剂都可用作AP1000 CCS系统的缓蚀剂。

3.1.2 生物毒性方面的考虑

从生物毒性的角度:铬酸盐>亚硝酸盐>钼酸盐>硅酸盐。由于铬酸盐缓蚀剂的毒性大,容易对环境造成污染,对工作人员的健康造成潜在的危害,而且环保部门对铬酸盐废液的排放有严格要求,所以不建议采用铬酸盐作为CCS的缓蚀剂。

3.1.3 成膜速度、抗腐蚀能力方面的考虑

硅酸盐缓蚀剂:硅酸盐缓蚀剂成膜速度慢,形成的钝化膜不牢固,并且容易破坏、不能预防点蚀,因此,硅酸盐相比较于其他缓蚀剂不是一种理想的选择。

钼酸盐缓蚀剂:钼酸盐缓蚀剂形成的钝化膜具有很好的抗腐蚀性能,尤其是抵抗Cl-和SO42-导致的应力腐蚀,但是钼酸根钝化成膜需要溶解氧或者其他的氧化剂的参与,AP1000 CCS补水是除氧水,不易控制其成膜所需的氧化条件。

亚硝酸盐缓蚀剂:亚硝酸盐缓蚀剂钝化膜的形成不需要氧气,并且钝化膜对Cl-导致的应力腐蚀有很好的抵抗力。

亚硝酸盐和钼酸盐混合缓蚀剂。亚硝酸盐和钼酸盐混合缓蚀剂产生互补、协同作用。当亚硝酸盐被微生物消耗时,钼酸盐依然可以起到防腐蚀的作用;当由于环境条件导致钼酸盐成膜慢时,亚硝酸盐成膜可以起到防腐蚀的作用;并且两种缓蚀剂混合用可以起到促进作用,钼酸根与金属成膜会保护亚硝酸根与金属形成的保护膜,增强抵抗Cl-和SO42-的侵蚀的能力。

综上所述,从成膜速度、抗腐蚀能力方面考虑,各种缓蚀剂的效果依次如下:亚硝酸盐和钼酸盐混合缓蚀剂>钼酸盐缓蚀剂≈亚硝酸盐缓蚀剂>硅酸盐缓蚀剂。因此,亚硝酸盐和钼酸盐混合缓蚀剂是一种理想的选择。

3.1.4 抑制微生物生长方面的考虑

亚硝酸盐、钼酸盐和硅酸盐均没有抑制微生物生长的能力。其中亚硝酸根不但不能抑制微生物的生长,相反,会为微生物的生长提供养料,并且有可能会产生氨,氨会对系统中的铜设备造成损害。但是使用钼酸盐和亚硝酸盐混合缓蚀剂时,相对于单独使用亚硝酸盐和钼酸盐中的某一种做为缓蚀剂时,混合缓蚀剂的下限浓度比较低。尤其是亚硝酸根,下限浓度由500ppm下降至50ppm,相对于单独使用亚硝酸盐,有利于微生物的控制。因此,从抑制微生物生长的角度,亚硝酸盐不是一种理想的缓蚀剂。

综上所述,建议AP1000 CCS在调试和第一个燃料循环,采用亚硝酸盐和钼酸盐混合缓蚀剂,确保CCS内表面形成稳定的钝化膜,然后根据微生物的生长状况确定是否需要更换缓蚀剂。如果在AP1000 CCS运行条件下,微生物生长缓慢,对热交换器的传热性能没有影响,则继续使用亚硝酸盐和钼酸盐混合缓蚀剂;如果在AP1000 CCS运行条件下,微生物生长较快,对热交换器的传热性能造成影响,则逐步过渡至使用钼酸盐缓蚀剂。由于使用混合缓蚀剂经历了一个燃料循环,CCS内表面已经形成了稳定的钝化膜,钼酸盐的缓蚀作用对氧化性环境的依赖性降低,因此使用钼酸盐缓释剂也能起到很好缓蚀作用。

3.2 AP1000 CCSpH控制剂的选择

从以上几种缓蚀剂的适用条件可以看出,缓蚀剂均有其相应的运行pH范围。EPRI Closed Cooling Water Chemistry Guideline中指出,亚硝酸盐和钼酸盐作为缓蚀剂的体系下,可以加入氢氧化钠或者四硼酸钠作为pH控制剂。

经过计算,在常温下四硼酸钠能使除盐水达到的最高pH值为9.24。另一方面,使用四硼酸钠作为pH控制剂,虽然它具有一定的pH缓冲能力,但会向CCS中引入新的离子,使系统成分更加复杂,也增加了一个需要监测的参数。而使用氢氧化钠来控制系统的pH在8.5~11之间就非常容易做到,而且不会向系统中引入新的离子,其缺点是氢氧化钠不具备缓冲能力。

CCS是一个闭式循环水系统,分三种情况考虑使用氢氧化钠作为pH控制剂的情况下,出现意外情况时,对系统pH的影响:

3.2.1 CCS管路破口向外界泄漏

假设CCS系统的pH为10,当系统向外界泄漏总体积的四分之一,然后用除盐水补满,通过计算可得出,此时系统的pH仍可达9.8以上,仍在缓蚀剂的有效pH范围内。在系统发生泄漏而立即补水的情况下,根据注入-混合-排放过程模型计算,系统pH达到9.5时,需要补水的量可达到整个CCS系统的水量。可见CCS向外有明显泄漏的情况下,pH控制剂虽然没有缓冲能力,但是在可能的大量泄漏和补水范围内,氢氧化钠能维持缓蚀剂所需的pH。

3.2.2 SWS(厂用水系统)向CCS泄漏

一般情况下,海水中Cl-含量约为19000ppm,pH为7.5~8.2。当有SWS通过热交换器向CCS泄漏时,泄漏50L的水就会导致CCS的Cl-含量超过限值,此时需要查漏,并隔离泄漏热交换器,因此造成的pH的变化不会对CCS系统的pH造成影响。所以,在SWS向CCS泄漏的情况下,pH控制剂有无缓冲能力对系统的pH几乎没有影响。

3.2.3 一回路系统向CCS泄漏

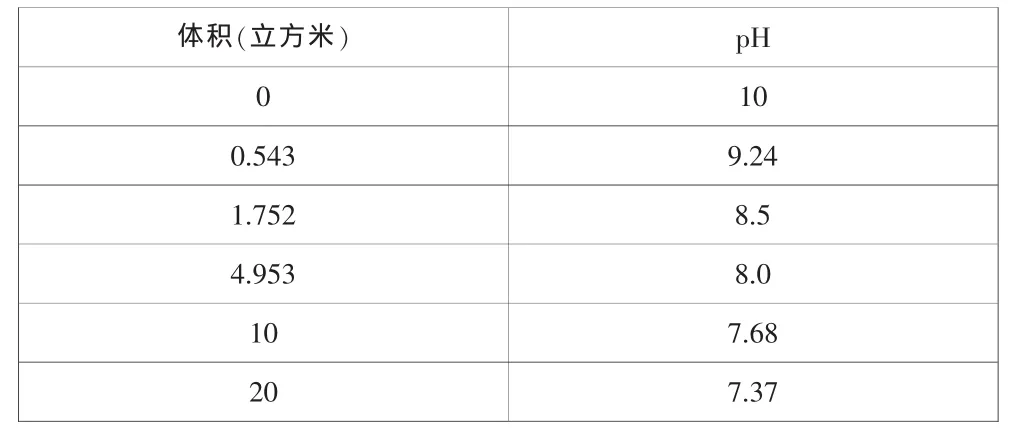

表1 由SFS向CCS泄漏体积-p H对应关系

一回路系统,如 RCS、CVS、RNS、SFS等,都是硼酸体系,硼酸是一种弱酸,其中以乏燃料水池中的硼酸浓度最高,在2600~2900ppm之间(名义值为2700ppm)。假设乏燃料水池中的硼酸浓度是2800ppm,CCS中的pH为10。那么经过计算可得,从SFS向CCS泄漏的水引起的pH的变化如表1。

由表1可知,采用氢氧化钠作为pH控制剂,SFS需向CCS泄漏达1.752立方米的水(硼酸含量为2800ppm),才会使CCS的pH从10降到缓蚀剂适用的下限值(pH=8.5)。

由于一回路系统中的水都具有较高的放射性,而CCS在线放射性监测仪表可监测到的最小下限为3.9E-8μCi/cc(相当于1.443E-3 Bq/mL)。当发生一回路向CCS的泄漏时,CCS泵出口在线放射性监测仪表会在第一时间监测到,并引发报警。为减小放射性沾污和向环境的释放,此时必须尽快查找放射性来源,及时查漏和堵漏。另外,为了防止放射性从下泄热交换器传热管泄漏处释放,热交换器的CCS回水管线在流量过大时将会自动隔离;为了防止放射性从主泵外置热交换器泄漏处释放,当主泵轴承水温高时,安全壳隔离阀将会自动隔离。同时,这些自动隔离行动也很可能是发生泄漏的信号,应及时采取行动处理。

综上所述,即使氢氧化钠没有pH缓冲能力,但在一定的范围内能很好的保持系统pH在亚硝酸盐和钼酸盐混合缓蚀剂适用的pH范围内。另外,从化学控制和化学分析的角度,选用氢氧化钠作为pH控制剂比选用四硼酸钠具有一定的优势,氢氧化钠不引入新的离子杂质,并且可以减少化学分析的工作量。

3.3 适用于AP1000 CCS的缓蚀剂的化学控制

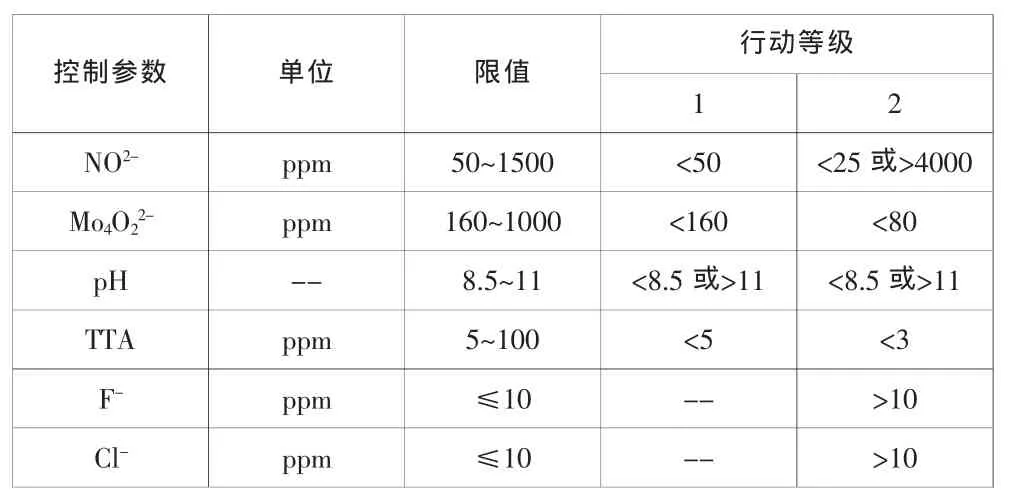

AP1000 CCS是闭式冷却水系统,闭式冷却水系统化学控制参数行动等级的定义如下:

表2 闭式冷却水系统化学控制参数的行动等级

3.3.1 亚硝酸盐和钼酸盐混合缓蚀剂

由于AP1000 CCS系统中含铜,需要加入铜缓蚀剂TTA(甲基苯骈三氮唑)。表2和表3分别给出了适用于AP1000 CCS的亚硝酸盐和钼酸盐混合缓蚀剂的化学控制参数的行动等级和控制范围。

3.3.2 钼酸盐缓蚀剂

由于AP1000 CCS系统中含铜,需要加入铜缓蚀剂TTA(甲基苯骈三氮唑)。表2和表4给出了适用于AP1000 CCS的钼酸盐缓蚀剂的浓度范围和行动等级。

表3 亚硝酸钠和钼酸钠混合缓蚀剂化学控制参数浓度范围

表4 钼酸钠缓蚀剂化学控制参数浓度范围

4 结束语

综上所述,基于EPRI闭式冷却水化学导则,建议AP1000 CCS从热态功能试验阶段(HFT)开始,采用毒性小、缓蚀效果好的亚硝酸盐和钼酸盐混合缓蚀剂作为缓蚀剂,用NaOH作为pH控制剂,确保系统内表面形成稳定、抗腐蚀能力强的氧化物保护膜。根据运行情况(缓蚀效果和微生物生长状况等)评估以确定是否调整为钼酸盐缓蚀剂。

[1]林诚格,郁祖盛,欧阳予.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008.

[2]EPRI,Closed Cooling Water Chemistry Guideline,Revision 1,2004[Z].

[3]王瑛,柴明成,王宇友.钼酸盐与其他缓蚀剂协同缓蚀效应的研究[J].上海化工,2003年07期.

[4]臧希年.核电厂系统及设备[M].2版.北京:清华大学出版社,2010.

[5]AP1000核电机组冷却水系统用板式热交换器[M].石油化工设备,第40卷,第5期,2011年9月.