基于LabVIEW的齿根动态应力无线测试研究

周长江,黄操,张成,汤海洋

(1.湖南大学国家高效磨削工程技术研究中心,湖南长沙410082;2.湖南大学 机械与运载工程学院,湖南长沙410082;3.华菱星马汽车集团股份有限公司技术中心,安徽合肥243061)

强度计算是齿轮设计的重要内容。为了精确地求解出齿根应力和轮齿变形,研究者提出了多种计算模型和方法[1-3]。但上述模型和计算方法,与传动系统相比较均作了一定的假设和简化,存在近似性。作为理论计算的重要补充和验证手段,齿轮强度试验值得重视[4-5]。

齿轮强度试验主要分为光弹性法和电测法。光弹性法由于试件材料(通常为环氧树脂和聚碳酸酯)与实际齿轮材料的差异,直接影响测试的精度[6-8]。电测法是将灵敏度较高的应变片黏贴在非接触区的齿根表面,随着轮齿受力变形,应变片产生相应的电阻变化,由测试电路或仪器测出齿根应变。电测法适用于各种齿轮材料,但在轻载齿轮传动中,较弱的齿根应变信号若采用接触式集流环或水银滑环等有线信号传输,其系统振动、接触电阻、介质电阻和焊点松动等产生的测量误差将被放大[9-11]。另外,传统的齿根应力测量中常存在2次仪表问题,亦会影响到测试精度。虚拟仪器集成平台(LabVIEW)采用G语言编程,人机交互界面直观,数据可视化和仪器控制能力强,软硬件集成度较高,可较好地克服上述2次仪表问题,在机械动态测量方面得到了广泛应用[12-16]。

本文将基于虚拟仪器集成平台设计齿根动态应力无线测试系统,对某轻载传动齿轮的齿根应力进行测量。采用多点平均法消除随机电噪声,将测试结果与GB/T3480-1997标准及其它权威的经验式解进行对照,验证齿根应力无线测试方法的正确性。

1 测试系统的组成及工作原理

1.1 测试系统的组成

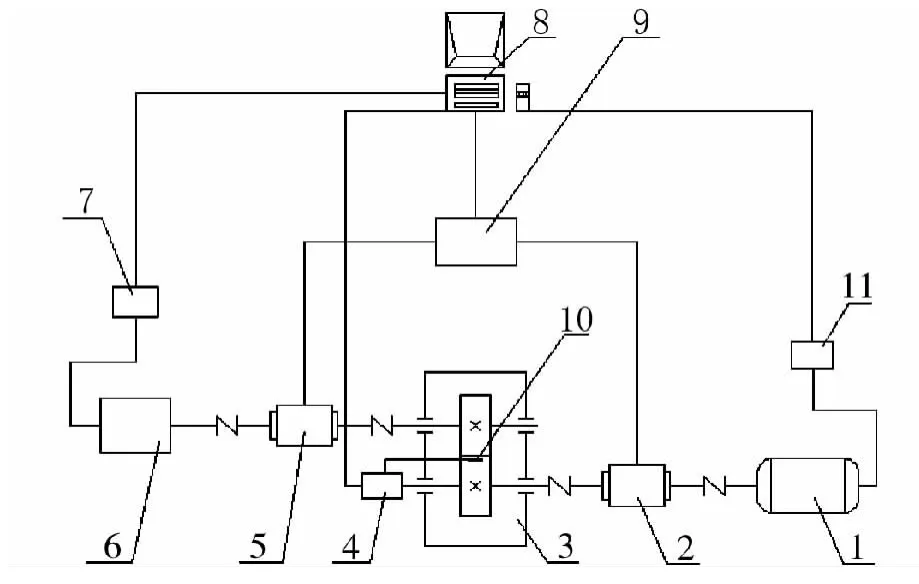

基于LabVIEW的齿根动态应力测试系统的总体结构如图1所示。测试系统由调频电机、齿轮箱、电阻应变片,磁粉制动器,输入/输出转速转矩传感器,无线应变采集卡NI WLS-9237,无线应变接收器TP-LINK,动态数据采集卡NI 9234,可控稳流电源等组成。转速转矩传感器用来测量被试齿轮输入轴/输出轴的转速和转矩;磁粉制动器通过可控稳流电源给被试齿轮施加不同的工作载荷。

图1 测试系统的组成Fig.1 The composition of the test system

1.2 测试系统工作原理

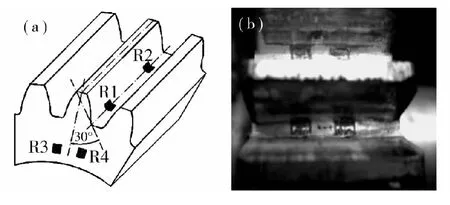

齿根应变值较小,对应的测试信号较弱,且存在介质电阻和温度等干扰因素,故贴片位置与组桥的选择对测试精度的影响值得关注。应变片的布置与组桥如图2所示。参照齿根峰值应力的30°切线截面或光弹性试验和有限元计算的结论[17],贴片位置与齿根最大应力区相一致,见图2(a)。2工作片(R1和R2)和2温度补偿片(R3和R4)分别位于对臂,组成全桥连接电路,其输出电压较高,且可消除温度、介质电阻等影响,测试精度较高。工作片与补偿片黏贴与连线分别见图2(b)。

图2 应变片位置Fig.2 Strain gauge position

通过调节变频器的频率来控制调频电机的转速,电机带动齿轮箱工作。调节可控稳流电源来控制磁粉制动器阻力矩的大小,给齿轮加载。输入转速转矩传感器和输出转速转矩传感器的工作原理相同,分别测量输入和输出的转速和转矩。在齿根峰值应力位置黏贴2个工作应变片,在齿轮侧面黏贴2个温度补偿片,通过电阻桥路测得齿根应变。通过固定在主动轴上的数据采集卡和无线数据接收器,把测得的数据传入终端计算机,实现数据无线采集。

2 齿根应变无线传输原理

齿根应力无线测量的关键设备包括能够实现较弱应变信号无线发射与接收的无线应变采集卡NI WLS-9237,无线应变接收器TP-LINK和动态数据采集卡NI 9234。

无线数据采集卡NI WLS-9237具有4路模拟输入通道,采样率最高达250 K,分辨率最高达24位,最大输入范围为±25 mV/V,有全桥,半桥和1/4桥3种连接方式。齿根应变经电桥进入NI WLS-9237数据采集卡的模拟输入通道;通过板载编程数字触发线,控制采样时钟和启停触发器,实现采集卡与其他设备的同步;采样数据经调理通过IEEE 802.11(Wi-Fi)无线网络进行传输,实现齿根动态应变信号的实时发射。

齿根应变信号由TP-LINK无线接收,经同步采样模拟输入通道进入动态数据采集卡 NI-9234。NI-9234数据卡提供了4路同步采样模拟输入通道,采样率可达51.2 KS/s,输入分辨率为24位,输入范围为±5 V。采集卡可根据采集信号自动调整采样频率,其内集成了抗混叠滤波器,抗干扰能力较强,可准确地采集发射端较弱的齿根应变信号。无线数据传输的方向性要求低,而穿透能力强,数据发射与接收器安装要求低[18]。

3 测试程序设计

齿根动态应力测试分2个部分:第1部分主要由转速转矩传感器,应变片,数据采集卡以及数据接口组成,其作用是采集转速、转矩和应变信号,通过A/D转换为计算机能识别的数字信号。第2部分则主要由虚拟仪器集成平台来完成,其作用是对采集的试验数据进行分析、存储及可视化。利用LabVIEW的G语言编写相关程序,实现齿根动态应变数据的动态采集。

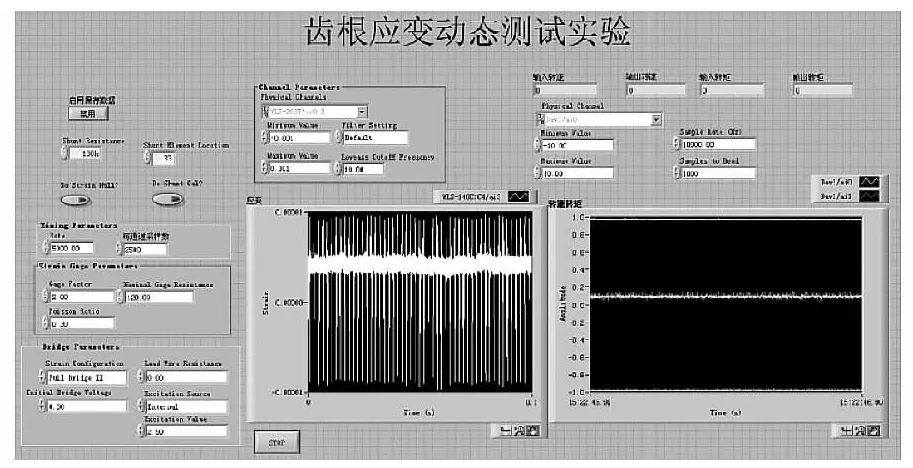

为了较好地控制采集设备,先在程序前面板合理设置采样通道,采样频率和连接桥路等。数据采集模块主要通过调用程序库中的DAQmx读取VI来实现。调用输出Express VI中的写入测量文件模块,以文本格式记录试验过程数据。试验过程中数据变化规律显示,可在前面板中添加显示控件实现,前面板见图3。

图3 前面板图Fig.3 The front panel

4 数据处理及结果分析

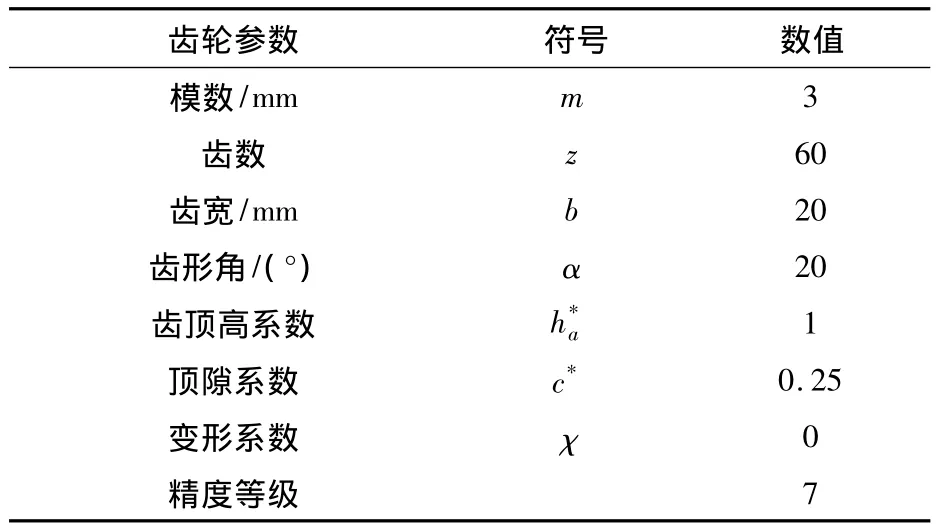

被试齿轮的主要参数见表1。试验过程中,为保证测试的准确性和稳定性,设定应变测试模块的采样率为25000Hz,转速转矩测试模块的采样率为10000Hz。调频电机正常运转后启动测试程序,前面板中可实时观测到齿根动态应变曲线。

表1 齿轮参数Table 1 The gear parameters

4.1 时域平均方法

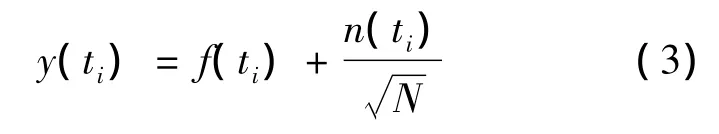

齿根应力动态测量时,带电设备的电噪声及传动系统的振动等干扰,会对轻载齿轮传动中较弱的应变信号产生一定的影响,采用时域平均方法可消除/减小干扰信号。时域平均方法是从干扰信号中提取周期信号的过程。假设齿轮动态应变信号x(t)由周期信号f(t)和随机干扰信号n(t)组成,即:

以f(t)的周期T去截取N段x(t)信号,将各段中对应的离散点相加。由于随机信号互不相关,故

对x(ti)取算术平均,得到输出信号为

齿轮旋转一周的时间周期为T,在齿根应变信号中取20段信号,时域平均前后信号如图4所示。对比可知,时域平均法能较好的消除干扰信号,处理后的信号与实际齿根应变变化规律更为相符。

图4 啮合周期内齿根应变曲线Fig.4 Root strain curves in mesh period

4.2 测试结果

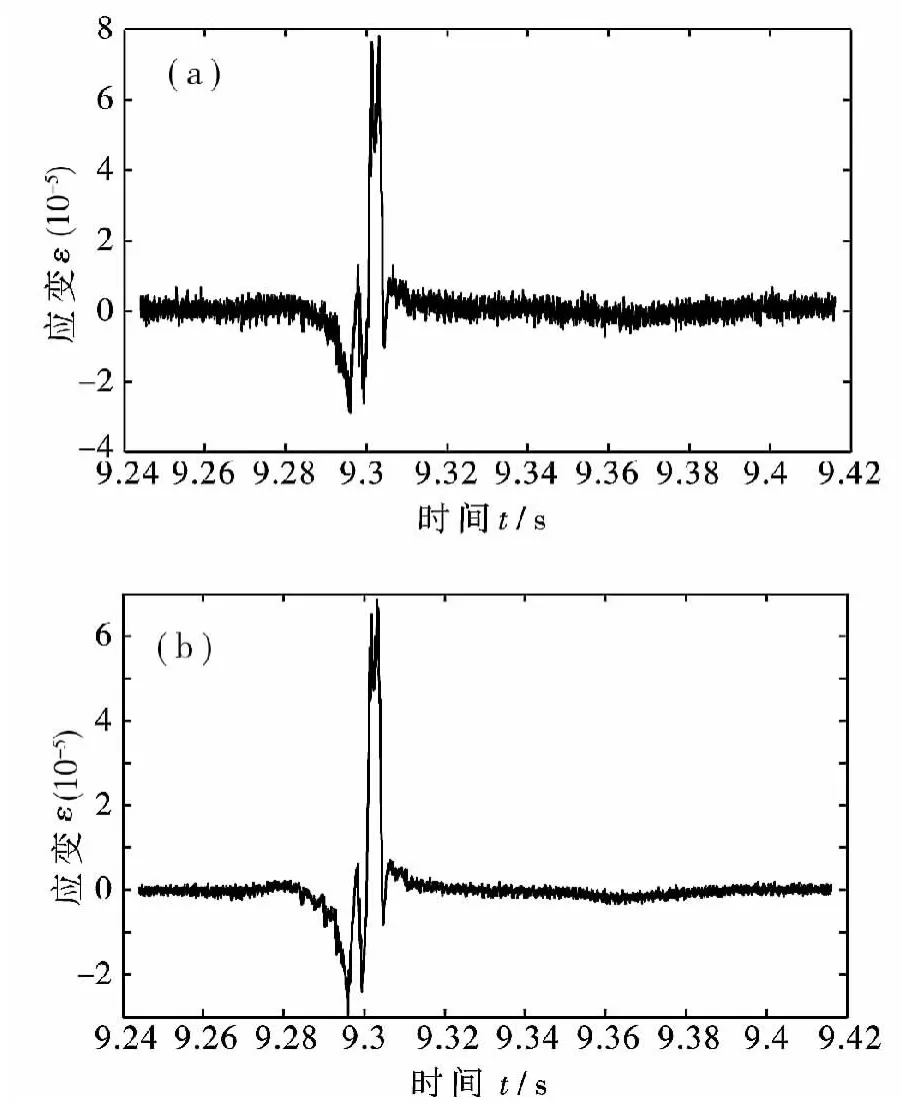

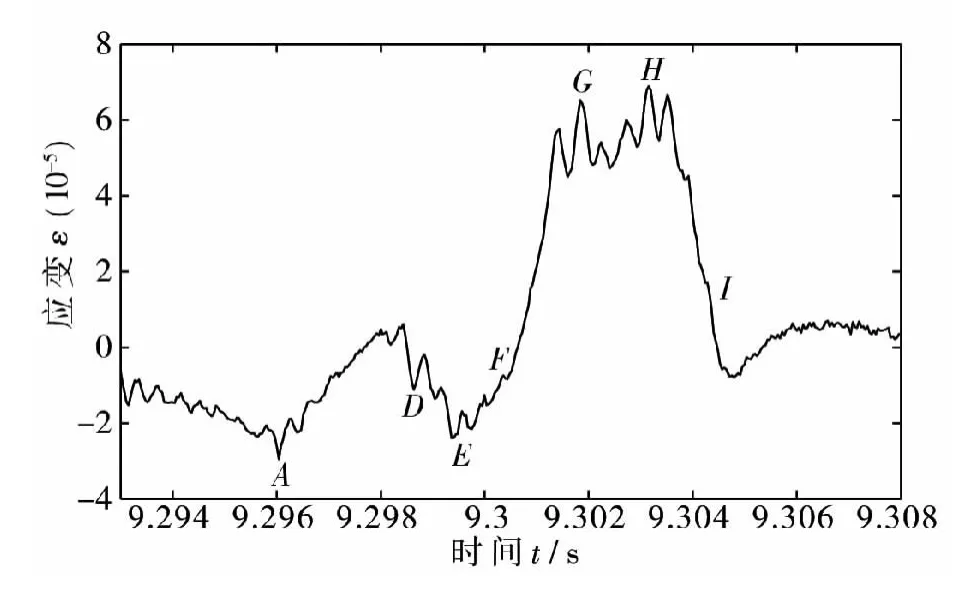

齿轮转动1圈被测轮齿的齿根应变曲线如图4所示。被测轮齿转过1周对应的时间测量值为175.1 ms,与理论值 174.8 ms一致。应变曲线在9.302 s附近应变值较大,即被测轮齿位于啮合区域;其余区域应变值趋近于0,即被测轮齿远离啮合区,基本上不承受载荷。图5是被测轮齿位于啮合区域的放大图(含相邻啮合齿对的影响)。应变明显增大区域对应的啮合时间为3.5 ms,比理论啮合时间2.9 ms略大,其主要原因与相邻齿对啮合引起的应力叠加效应有关。

被测齿轮由于转速较低且荷载较小,试验系统中各种误差,如齿间侧隙,轮齿变形,齿背回弹,以及线外啮合,节点冲击和相邻齿对啮合冲击引起的拍击等因素,对测试结果有一定的影响。图5中的齿根应变曲线,仍较好地反映了被测轮齿在进入啮合到退出啮合过程中齿根应变的变化情况,具有明显的单/双齿啮合区交变。

从试验测得应变曲线可知,测试结果较好的反应了齿轮啮合过程中齿根应力的变化过程。由图5可见:AD,DE和EF段受前面轮齿啮合受压产生一定的振荡;FG段为双齿啮合阶段,应变采集点受前面齿对的压应力和待测轮齿的拉应力共同作用,主导应力表现为先压后拉;GH段为单齿啮合阶段,主导应力表现为较大的拉应力,G点之前和H点之后瞬间存在明显的前对齿啮出冲击和后对齿的啮入冲击现象;HI段为双齿啮合阶段,主导应力仍然表现为拉应力;IJ段后,主要受到后面啮合齿对的影响,表现为拉应力状态,且随啮合齿对远离贴片区,能测到的应变值越来越小。图中齿根应变的变化规律与实际轮齿的受载情况比较一致,最大拉应力出现在单啮上界点附近,即H点。

图5 齿根动态应变曲线Fig.5 Dynamic root strain curve

4.3 对比与分析

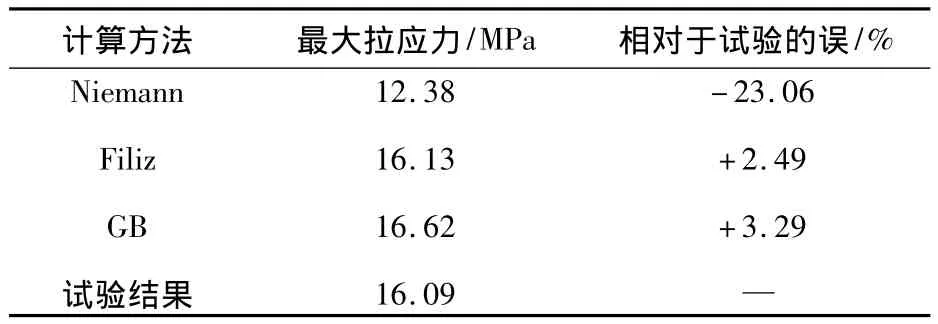

试验测得载荷作用在单啮上界点的齿根最大拉应变为 7.7×10-5,转换成最大拉应力为16.090 MPa。将测试结果与按 GB/T3480-1997计算标准及其他研究者的计算方法所得结论相比较,见表2。

表2 齿根最大拉应力对比Table 2 Comparation of maximum tensile stress

Niemann[19]经验式源于光弹性试验结论,研究者认为若考虑弯曲、压缩及剪切的影响,计算值会偏低。该式的计算结果与试验结论及其他研究者的结论偏差较大,主要原因可能跟试件材料(环氧树脂)与实际齿轮材料的差异较大有关。Filiz[2]提出的计算公式基于三维有限元几何模型,建模时考虑了压力角、齿根圆角半径、重合度等参数的影响,计算结果比试验结果略高,但已很趋近。考虑的试验转速较低,按GB标准计算时动载因数不妨取1。若考虑使用系数等,计算结果将略偏保守;若不计入上述因素,结论与测试结果及文[2]的研究结论比较接近。

5 结论

(1)基于虚拟仪器集成平台提出的齿根动态应力无线测量方法,经时域平均处理后可以比较准确地测出轻载传动齿轮齿根的最大拉应力和齿根应变曲线,该曲线较好地反映了单/双啮区交变、啮合冲击及相邻啮合齿对的影响,表明该方法的可行性。

(2)将实际轮齿承受的载荷测量出来,作为解析/数值计算模型的力边界条件,可使齿根弯曲强度计算模型的加载条件与试验条件一致。荷载条件相同的情况下,计算解与测试值比较接近,偏差在5%以内。

[1]Cornell R W.Compliance and stress sensitivity of spur gear teeth[J].ASME Journal of Mechanical Design,1981,103(4):447-459.

[2]Filiz H,Eyercioglu O.Evaluation of gear tooth stresses by finite element method[J].Journal of Engineering for Industry,1995,117(5):232 -239.

[3]Litvin F L,Fuentes A,Hayasaka K.Design,manufacture,stress analysis,and experimental tests of a low -noise endurance spiral bevel gears[J].Mechanism and Machine Theory,2006,41(1):83 -118.

[4]Hotait M,Kahraman A.Experiments on root stresses of helical gears with lead crown and misalignments[J].Journal of Mechanical Design,2008,130(7):074502 -5.

[5]Yong-jun Wu,Jian-jun Wang,Qin-kai Han.Static/dynamic contact FEA and experimental study for tooth profile modification of helical gears[J].Journal of Mechanical Science and Technology,2012,26(5):1409 -1417.

[6]许洪斌,张光辉,加藤正名.分阶式双渐开线齿轮的光弹试验与弯曲强度试验研究[J].机械工程学报,2000,36(8):39 -42.XU Hongbin,ZHANG Guanghui,Masana Kato.Research for photoelastic experiment and bending strength experiment of double involute gear with ladder shape teeth[J].Chinese Journal of Mechanical Engineering,2000,36(8):39-42.

[7]Wang,Ming- Jong.A new photoelastic investigation of the dynamic bending stress of spur gears[J].Journal of Mechanical Design,2003,125(6):365 -372.

[8] Vasilios A.Spitas,Theodore N.Costopoulos,Christos A.Spitas.Optimum gear tooth geometry for minimum fillet stress using BEM and experimental verification with photoelasticity[J].Journal of Mechanical Design,2006,128(9):1159-1164.

[9]连小珉,蒋孝煜.齿根动应力测量[J].齿轮,1987,11(1):33-37(43).LIAN xiaomin,JIANG xiao-yu.Measurement of dynamic root stress[J].Gear Journal,1987,11(1):33 -37.

[10]Hotait M A,Kahraman A,Nishino T.An investigation of root stresses of hypoid gears with misalignments[J].Journal of Mechanical Design,2011,133(7):071006 -9.

[11]王成,方宗德,谷建功,等.人字齿轮承载接触分析与试验[J].航空动力学报,2010,25(3):718-722.WANG Cheng,FANG Zong - de,GU Jiangong,et al.Loaded tooth contact analysis of double helical gears and experimental investigation[J].Journal of Aerospace Power,2010,25(3):718 -722.

[12]张丙才,刘琳,高广峰,等.基于LabVIEW 的数据采集与信号处理[J].仪表技术与传感器,2007,12:74-75.ZHANG Bingcai,LIU Lin,GAO Guangfeng,et al.Data acquisition and signal analysis based on LabVIEW[J].Instrument Technique and Sensor,2007,12:74 -75.

[13]邵忍平,刘宏昱,胡军辉.基于HOC的故障诊断虚拟仪器系统研究[J].仪器仪表学报,2008,29(1):5-10.SHAO Renping,LIU Hongyu,HU Junhui.Fault diagnostic VI system based on higher order cumulants[J].Chinese Journal of Scientific Instrument,2008,29(1):5 -10.

[14]刘淑霞,崔喜贺,王家忠,等.基于虚拟仪器的机床齿轮箱故障诊断系统的设计[J].电子测量与仪器学报,2010,24(5):481-486.LIU Shuxia,CUI Xihe,WANG Jiazhong,et al.Design of for fault diagnosis system machine tool gearbox based on virtual instrument[J].Journal of Electronic Measurement and Instrument,2010,24(5):481 -486.

[15]Muniyappa Amarnath,Sujatha Chandramohan,Swarnamani Seetharaman.Experimental investigations of surface wear assessment of spur gear teeth[J].Journal of Vibration and Control,2011,18(7):1009 -1024.

[16]石照耀,张万年,曲宏芬.小模数齿轮单面啮合测量机的研制[J].仪器仪表学报,2011,32(4):913 -919.SHI Zhaoyao,ZHANG Wannian,QU Hongfen.Development of measuring machine based on single-flank testing for fine - pitch gears[J].Chinese Journal of Scientific Instrument,2011,32(4):913 -919.

[17]周长江,唐进元,吴运新.齿根应力与轮齿弹性变形的计算方法进展与比较研究[J].机械传动,2004,28(5):1-6.ZHOU Changjiang,TANG Jingyuan,WU Yunxin.The comparative study of the bending stress and elastic deformation calculation of gear tooth[J].Journal of Mechanical Transmission,2004,28(5):1-6.

[18]张少锦,刘文峰.桥梁智能检测技术的研究及应用[J].铁道科学与工程学报,2010,7(5):81 -86.ZHANG Shaojin,LIU Wenfeng.Intelligent technology in bridge inspection[J].Journal of Railway Science and Englneering,2010,7(5):81 -86.

[19] Niemann.Maschinen elemente Bd.Ⅱ[M].Berlin:Springer,1960.