低甲烷浓度煤层气部分预混式旋流燃烧器燃烧特性的实验研究

杨仲卿 杨 鹏 张 力 杨 鑫 郭名女,2

1.低品位能源利用技术及系统教育部重点实验室 2.重庆科技学院机械与动力工程学院

对于甲烷体积分数为30%左右的低甲烷浓度煤层气,由于其热值较低,在实际工程中被大量排放,造成了资源的严重浪费,同时加剧了大气温室效应[1-3]。因此,开展低甲烷浓度煤层气的有效利用研究具有非常重要的意义。

热值较低的可燃性气体燃烧面临着燃烧不稳定、燃烧效率偏低等问题[4-6]。国内外的研究学者常采用增加钝体和部分预混等方式,来增强煤层气与空气的混合效果,使之充分燃烧,进而提高燃烧效率[7-9]。张海军、郭雪岩等[10]采用不同湍流模型与实验相结合的方法对加装钝体结构的燃烧器出口流场进行了研究分析。贾琼、刘鸣等[11]采用双旋结构对焦炉煤气、高炉煤气以及天然气的混烧进行了冷态实验分析。Meier等[12]对部分预混条件下的甲烷空气旋流燃烧火焰进行了实验研究。Yan等[13]对低热值气体在部分预混燃烧器的湍流燃烧进行了实验研究。本课题组在前期开展了大量有关低热值气体燃烧的研究工作,张力、王炯等[14]对燃烧用低甲烷浓度煤层气的气体辅助燃烧器进行了实验研究,发现在满负荷工况下,存在火焰偏长、倾斜率较高、射流刚性较差、喷口附近煤层气与空气的混合效果不理想以及炉膛内温度上升缓慢分布不均等问题。针对这些问题,笔者采用在燃气管外壁和支撑管出口增加钝体的形式加以改进,并通过实验研究了CH4体积分数为20%的低甲烷浓度煤层气在部分预混旋流燃烧器的燃烧特性,分析了速度分布、旋流强度及温度场的分布情况,研究结果可为低热值气体在工业实践中的转化应用提供理论依据及技术支撑。

1 旋流燃烧器的设计

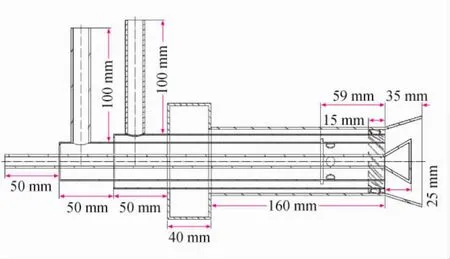

笔者设计的燃烧器热负荷为150kW,其结构示意图和剖面尺寸图如图1、2所示。根据低甲烷浓度煤层气的特点,燃烧器的结构采用部分预混式旋流燃烧器,不仅可以有效提高低甲烷浓度煤层气的燃烧效率,还可以增加火焰的刚度[15]。燃烧器主要由燃气中心管、支撑管、空气入口管、腔体、蜗壳和扩散孔等构成。在距离燃气管扩散中心孔8cm处加装一个圆环形钝体(D1),一次风空气通过该钝体后,将在扩散孔附近形成中心回流区;在支撑管后端增加一个渐扩型钝体(D2),燃气和一次风空气在喷口前端的预混度提高,而且燃气出口的轴向速度将会减少,火焰形状得以控制。在燃气管、一次直流风管和二次旋流风蜗壳的进气口分别安装一段直管(16mm×2mm),方便空气进入管道与燃气预混。其中加装的钝体D1外径为39mm,厚度为1mm,D2的圆锥角为34.21°,长度为25mm。

图1 燃烧器示意图

图2 燃烧器剖面尺寸图

2 实验系统及方法

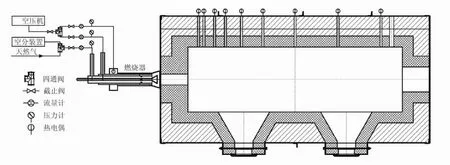

实验系统如图3所示。低甲烷浓度煤层气由管道天然气和压缩空气配制而成,CH4的体积分数为20%~30%,配制好的低甲烷浓度煤层气进入燃气管,来自压缩机的空气分别进入一次直流风空气管和二次旋流风蜗壳。根据优化设计燃烧器额定热负荷的要求,100%热负荷运行时,甲烷体积分数为20%的燃气流量为75.2m3/h。燃烧器喷口与一个直径为600mm、长度为2 000mm卧式布置的圆柱形燃烧室相连接。该燃烧室的入口直径为148mm;烟气出口直径为200 mm,采用电子点火方式引燃低甲烷浓度煤层气;在燃烧器的上部开有4排共24个测温孔和4个测压孔,在距离烟气出口100mm处,布置有孔径为4mm的烟气采集孔。采用S形热电偶测量了燃烧室温度场分布;采用热线风速仪测量了燃烧室不同部位的轴向及切向速度分布,并分析了旋流强度的变化规律。

为了便于描述实验结果,建立圆柱坐标系,其中燃烧器喷口与燃烧室的接触面中心为原点,沿炉膛中心轴线指向烟气出口为Z轴正方向,垂直于Z轴指向炉壁上方为R轴正方向。

图3 实验系统图

3 实验结果及燃烧特性分析

3.1 燃烧器结构影响

为了对比分析部分预混燃烧方式和加装钝体对低甲烷浓度煤层气燃烧特性的影响,选取了3种燃烧器结构,在甲烷体积分数为20%的煤层气、过量空气系数为1.05、直旋配风比为5∶5的工况下,研究了燃烧室内部温度场的分布情况。其中S1为扩散式燃烧器,在燃气管壁面无扩散孔和钝体D1,在支撑管外也无钝体D2;S2为部分预混式燃烧器,在燃气管壁面开有扩散孔,但无钝体D1和D2;S3为优化设计的燃烧器,具有扩散孔和钝体结构D1和D2。

3种燃烧器的炉内温度随Z轴的变化规律如图4所示,从图4可以发现S3升温速率最快,但峰值最小,距离燃烧器喷口最近;而S1升温速率最慢,峰值最大,距离喷口最远。这是由于3种燃烧器不同的燃烧方式所造成的,S1属于旋流扩散式燃烧器,相比S2和S3,燃烧火焰长度偏长;S3加装有钝体D1和D2,使得燃烧的火焰长度变短,出口保持良好的射流刚性,中心回流区根部形成高温分布。对比S2和S3燃烧器的温度分布曲线,可以发现加装钝体,可以有效降低燃烧器出口的火焰长度,增强燃烧的稳定性;但是S3燃烧器的温度峰值低于S2,说明加装钝体,虽然能够增强射流刚性,降低火焰长度,但也会略微降低温度峰值,这主要是由于加装钝体D2后,钝体的壁面形成一个流体的滞止区域,降低了中心轴线上燃气与空气的混合效果。

在当前工况下,3种燃烧器满负荷运行时,在不同横截面上,温度沿R轴分布情况如图5所示。从图5可以看出由于采用了部分预混的燃烧方式,在S2和S3横截面上,距离圆心200mm的范围内,各点温度均比S1高,这是由于部分预混燃烧器工作过程中,沿轴向喷射出多股高速高温燃气,形成较强的负压区,大量下游气体被卷吸回流,形成中心回流区。对比Z=50mm和Z=150mm横截面上的温度分布可知,随着距离Z轴原点距离的增加,在垂直于Z轴的横截面内,S1和S2型燃烧器的高温燃烧区变宽,而S3型燃烧器的高温燃烧区变化较小。这说明通过加装钝体,可以使得火焰长度变短,偏斜率降低,射流刚性增强,火焰形状稳定,回流区内的逆轴向速度梯度提高,更多高温烟气被卷吸至出口根部,从而单位容积内的放热强度提高,更利于燃烧的稳定进行。

对于低甲烷浓度煤层气,S3部分预混式并装有D1,D2钝体的燃烧器表现出较好的燃烧性能。下面就针对该型燃烧器,探讨其速度分布特性、旋流强度及甲烷浓度变化对温度分布的影响规律。

图4 不同燃烧器结构下炉内温度沿Z轴的分布图

图5 不同燃烧器结构下炉内不同截面上温度沿R轴的分布图

3.2 速度分布特性

燃烧器的旋转射流特性是影响燃烧稳定性和效率的关键因素,轴向和径向速度直接影响到旋转射流的强弱。在过量空气系数为1.05、S3燃烧器满负荷运行的工况下,Z轴的轴向速度随直旋配风比的变化规律如图6所示。可以看出,在直旋配风比为2∶8时,速度上升最快,峰值距离原点最近,之后延轴线迅速下降,射流刚性较差;在直旋配风比为8∶2时,速度上升缓慢,峰值距离原点最远,逆向轴向速度梯度(轴向速度沿Z轴正方向的速度梯度正值)范围较大,所形成的回流区较长,能保持一定的射流刚性。这不仅有助于燃气与空气的充分混合,同时促使燃料迅速着火,保持火焰稳定。燃气喷射速度是影响回流区速度大小的关键因素,周围空气的流动速度以及喷口的形状对回流区也有一定的影响,3种工况下,燃气流量和喷射速度相同,轴向速度峰值基本相同。因此,随着直旋配风比的增加,沿Z轴的逆轴向速度梯度提高,燃烧器出口气流的射流刚性得到增强,中心回流区卷吸高温烟气的能力提高,有利于燃烧的高效稳定进行。

图6 不同直旋配风比下S3燃烧器沿Z轴的轴向速度分布图

图7 不同截面上S3燃烧器沿R轴的径向速度分布图

在过量空气系数为1.05、S3燃烧器满负荷运行的工况下,3个不同位置的横截面上径向速度分布规律如图7所示。在Z=50mm与Z=100mm横截面上,均存在逆轴向速度梯度;在Z=200mm横截面上,逆轴向速度梯度消失。逆轴向速度梯度的存在,有利于高温烟气的回流,形成稳定的高温区,从而保证燃烧的稳定性,提高燃烧效率。当距离燃烧器喷口的距离逐渐增加时,旋转射流影响减弱,沿R轴方向的逆轴向速度梯度变化范围逐渐减小直至消失。从图7可以看出,距离喷口一定距离横截面上的轴向速度都会有波谷产生,这主要是由于中心回流区影响比较强烈,随着轴向距离的增加,影响范围逐渐减小,在Z=200mm处主流波谷已经消失。在3个横截面处,轴向速度的最小值均分布在炉膛中心轴线上,但截面上其他位置的轴向速度并不是以Z轴对称分布,主流区域略偏向上半部,主要是因为空气通过蜗壳将会发生强烈旋转,具有较大的旋转射流动量,导致上半部轴向和径向的逆向速度梯度大于下半部。

3.3 旋流强度分析

旋流强度随着中心回流区和外围回流区的增大而增加,当两者的范围逐渐增大时,将会导致更多的高温烟气回流,形成稳定的高温区,保证燃烧高效稳定进行。笔者考察了在不同热负荷、过量空气系数变化以及直旋配风比改变的工况下,S3燃烧器喷口中心处旋流强度的变化规律。在不同直旋配风比工况下,燃烧器热负荷对旋流强度的影响情况如图8所示。从图8可以看出,当直旋配风比保持一定时,旋流强度随着热负荷的增加逐渐增大,这是因为燃气管气流喷射特性对中心轴向气流影响较大,热负荷增加,燃气流量随之增大,在支撑管出口加装钝体能够提高喷口处回流区卷吸高温烟气的能力[15]。在直旋配风比为2∶8、燃烧器满负荷运行的工况下,旋流强度可达到0.75,这是因为当热负荷保持一定时,燃气流量为定值,一次直流风轴向速度远大于切向速度,当二次旋流风量比例增加,旋流强度逐渐提高。当直旋配风比较小时,旋流强度随热负荷基本呈线性变化规律。

图8 不同直旋比下热负荷对S3燃烧器旋流强度的影响示意图

在不同热负荷工况下,过量空气系数对S3燃烧器喷口中心处旋流强度的影响规律如图9所示。从图9可以看出,当热负荷较低时,旋流强度随过量空气系数的增加而缓慢增大;当热负荷增加到一定程度,随着过量空气系数的增加,旋流强度发生小幅度波动。这是因为随着过量空气系数的增加,进入燃烧器的空气量增大,但是气流的切向速度和轴向速度增加幅度差别不大。因此,过量空气系数的增加导致空气流量增大所引起的效应并不显著,旋流强度变化不大。当过量空气系数为1.05~1.25,热负荷达到100%时,旋流强度可达到最大值0.55。这是由于燃气管气流喷射特性对中心轴向气流影响比较大,随着热负荷的提高,燃气流量逐渐增大,在燃气通过轴向导流叶片时,旋转动量显著提高。因此,随着热负荷的增加,旋流强度逐渐增大。

图9 不同热负荷下过量空气系数对S3燃烧器旋流强度的影响示意图

图10 不同甲烷浓度下S3燃烧器的炉膛轴向温度分布图

3.4 甲烷体积浓度影响

低甲烷浓度煤层气在抽采过程中常因开采条件变化而发生浓度变化,实验研究了煤层气中甲烷体积分数分别为20%、25%、30%,距离炉膛入口不同位置处轴向和径向温度的分布规律。

在不同甲烷浓度工况下,S3燃烧器炉膛中心轴线上的温度随轴向距离的变化如图10所示,从图10可以看出,随着煤层气中甲烷浓度的增加,温度达到峰值的位置,距离燃烧器喷口越近,且峰值也逐渐增大。当煤层气中甲烷体积分数为20%时,温度上升缓慢,且峰值较小,距离原点较远,着火过于滞后,导致燃烧不充分,着火不集中,且燃烧器出口温度接近700K。因此,在燃用较低甲烷浓度煤层气时,燃烧不充分,效率降低。当煤层气中甲烷浓度为30%时,温度急剧上升,到达峰值距离原点的位置最近,且数值最大,之后温度下降较快;主流核心面积虽小,但是局部容积放热强度较高,燃烧高效稳定;且出口温度维持在1 000 K,可以有效避免燃烧器喷口被烧坏。因此,在一定范围内,当煤层气中甲烷浓度增加时,燃烧器出口的火焰长度变短,形成稳定的高温区域,燃烧稳定,燃烧效率提高。

S3燃烧器在燃用不同甲烷浓度煤层气时,在Z=50mm与Z=100mm两个横截面上,温度随径向距离的变化情况如图所示。从图11可以看出,温度的峰值并不是位于该圆截面的中心位置,随着煤层气中甲烷浓度的增加,温度峰值的位置越靠近圆心,燃烧器出口的火焰长度逐渐缩小,高温烟气回流量增加,单位容积内的放热强度增大,有利于未燃煤层气的燃烧。对比Z=50mm和Z=150mm两个圆截面内的温度分布,火焰温度沿Z轴正方向逐渐增大,距离圆截面中心越近,温度上升更为明显,到达峰值后,温度沿径向缓慢下降,当距离中心超过250mm时温度的变化趋于平缓。

图11 不同甲烷浓度下S3燃烧器炉内温度沿R轴的径向分布图

在实验过程中,通过测试燃烧室进出口甲烷浓度可获得低甲烷浓度煤层气的燃烧效率,在所开展的实验中,燃烧效率超过99%。通过对燃烧室出口烟气的测定分析,NOx生成量的最大值为20mg/m3,而且部分预混式气体燃烧器的火焰长度略短,NOx的生成也可以得到抑制,生成量减少,有利于环境保护。

4 结论

1)通过对3种燃烧器的热态实验分析,加装钝体的燃烧器在燃用甲烷体积分数为20%的煤层气时,火焰长度短,偏斜率低,射流刚性增强,火焰形状稳定,回流区内的逆轴向速度梯度提高,更多高温烟气被卷吸至出口根部,从而单位容积内的放热强度提高,有利于燃烧的稳定进行。

2)随着直旋配风比的增大,Z轴的逆轴向速度梯度范围增大,射流刚性增强,中心回流区域变大;R轴的逆轴向速度梯度范围随着距离喷口距离的增加逐渐减小直到消失,回流区域变小,卷吸高温烟气的能力下降,不利于燃烧的高效稳定。

3)燃烧器喷口中心处的旋流强度随热负荷的增加而逐渐增大;当燃烧器热负荷达到50%以后,旋流强度随过量空气系数的增加发生小幅度的波动。

4)在燃用甲烷体积分数为20%~30%的煤层气时,随着甲烷浓度的增加,燃烧室内的火焰形状变短变窄,形成稳定的高温区域,燃烧高效稳定,且喷口附近温度保持不超过1 000K,可以有效避免喷口被烧坏。

5)综合考虑流动特性、燃烧温度、燃烧效率,NOx排放量等因素,加装钝体结构的部分预混式旋流燃烧器燃用低甲烷浓度的煤层气,燃烧稳定,燃烧效率高,可以实现更好的燃烧。

[1]YANG Zhongqing,GRACE J R,LIM C J,et al.Combustion of low-concentration coal bed methane in a fluidized bed[J].Energy & Fuels,2011,25(3):975-980.

[2]SU Shi,CHEN Hongwei,TEAKLE P,et al.Characteristics of coal mine ventilation air flows[J].Journal of Environmental Management,2008,86(1):44-62.

[3]姜文利.我国煤层气产业发展问题分析[J].天然气工业,2009,29(10):114-116.JIANG Wenli.An analysis of the constraints on Chinese coalbed methane industry development[J].Natural Gas Industry,2009,29(10):114-116.

[4]WONGWATCHARAPHON K,TONGTEM P,JUGJAI S.Numerical and experimental study of late mixing porous burner[J].Journal of the Energy Institute,2013,86(1):15-23.

[5]HOU S S,LEE C Y,LIN Tahui.Efficiency and emissions of a new domestic gas burner with a swirling flame[J].Energy Conversion and Management,2007,48(5):1401-1410.

[6]XIOURIS C,KOUTMOS P.An experimental investigation of the interaction of swirl flow with partially premixed disk stabilized propane flames[J].Experimental Thermal and Fluid Science,2011,35(6):1055-1066.

[7]唐强,罗渝东,张力,等.低热值煤层气燃烧器的影响因素及优化的数值模拟[J].动力工程,2007,27(3):344-348.TANG Qiang,LUO Yudong,ZHANG Li,et al.Numerical simulation of influencing factors and a way of optimizing burners for coal-bed gas of low calorific value[J].Journal of Power Engineering,2007,27(3):344-348.

[8]杨仲卿,张力,唐强.超低浓度煤层气能源化利用技术研究进展.天然气工业[J].2010,30(2):115-119.YANG Zhongqing,ZHANG Li,TANG Qiang.Research progress in the utilization of ventilation air methane as an energy source[J].Natural Gas Industry,2010,30(2):115-119.

[9]杨仲卿,郭名女,耿豪杰,等.页岩气燃烧器燃烧特性的数值模拟[J].天然气工业,2013,33(7):113-117.YANG Zhongqing,GUO Mingnü,GENG Haojie,et al.Numerical simulation of combustion characteristics of shale-gas burners[J].Natural Gas Industry,2013,33(7):113-117.

[10]张海军,郭雪岩,陈永辰,等.湍流模型对钝体燃烧器流场模拟的影响[J].化工学报,2010,61(3):573-579.ZHANG Haijun,GUO Xueyan,CHEN Yongchen,et al.Evaluation of turbulence models used in simulation of flow field in bluff-body burner[J].Journal of Chemical Industry and Engineering(China),2010,61(3):573-579.

[11]贾琼,刘鸣,车得福,等.双旋流气体燃烧器冷态流动特性的实验研究[J].热能动力工程,2006,21(5):477-481.JIA Qiong,LIU Ming,CHE Defu,et al.An experimental study of cold-state flow characteristics of dual-swirl gas burners[J].Journal of Engineering for Thermal Energy and Power,2006,21(5):477-481.

[12]MEIER W,DUAN X R,WEIGAND P.Reaction zone structures and mixing characteristics of partially premixed swirling CH4/air flames in a gas turbine model combustor[J].Proceedings of the Combustion Institute,2005,30(1):835-842.

[13]YAN B,LI B,BAUDOIN E,et al.Structures and stabilization of low calorific value gas turbulent partially premixed flames in a conical burner[J].Experimental Thermal and Fluid Science,2010,34(3):412-419.

[14]张力,王炯,蔡松.低热值煤层气燃烧器数值模拟及结构优化[J].重庆大学学报,2010,33(12):65-70.ZHANG Li,WANG Jiong,CAI Song.Numerical simulation on low calorific value coal-bed gas combustor and structural design optimization[J].Journal of Chongqing University:Natural Science Edition,2010,33(12):65-70.

[15]杨鑫,张力,杨仲卿.低热值煤层气部分预混式旋流燃烧器结构优化研究[J].热能动力工程,2012,27(6):695-701.YANG Xin,ZHANG Li,YANG Zhongqing.Study of the structural optimization of a partially pre-mixed type swirling burner burning the coal bed gas with a low heat value[J].Journal of Engineering for Thermal Energy and Power,2012,27(6):695-701.