用HYSYS模拟指导液化气提产

单 华 张朋岗 陈 平 张效东 亢 鞠

中国石油塔里木油田公司天然气事业部,新疆 库尔勒 841000

0 前言

目前,作为商品的天然气按照体积而不是按照热值进行贸易计量, 而天然气中的C3、C4及以上组分含有更高的热值,如何回收这些组分,以创造更大的经济效益,是资源型企业面临的一个重要问题。 回收凝析气藏中的C3、C4及以上组分一般采用浅冷工艺,制冷温度不超过-20 ℃, 在这种条件下,C3、C4的收率往往不超过15%,甚至更低。根据GB 11174-2011《液化石油气》的要求,液化气C3、C4含量不小于95%,C+5含量不大于3%, 在37.8 ℃时饱和蒸汽压不大于1 380 kPa。 在实际生产中,为保证液化气质量,控制的质量指标往往优于国标,不能充分地回收C3、C4组分。基于此,本文以HYSYS 软件模拟参数优化,并结合生产实际进行调整,以提高C3、C4的收率。

1 低温回收C3、C4 工艺

1.1 工艺流程

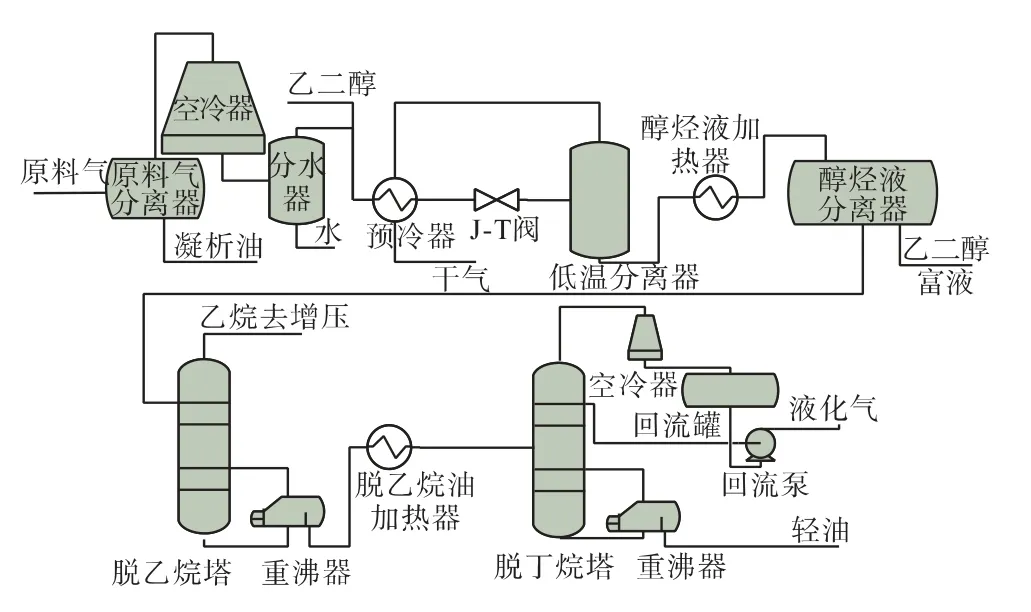

来自集气装置的11 MPa、62 ℃原料气先经分离器分离杂质、凝析油、水后,气相经原料气空冷器冷却,进入分水器分离凝析水。 加注乙二醇抑制剂后经原料气预冷器进一步冷却至-5 ℃, 然后经J-T 阀降压降温至7 MPa、-20 ℃进入低温分离器, 气相给原料气预冷器提供冷量后作为商品干气外输,液相经加热后进入醇烃液三相分离器分离,分离出来的气相去增压,乙二醇富液进入再生系统再生,烃相进入脱乙烷塔进行分离,塔顶气相去增压,液相经脱乙烷加热器加热后进入脱丁烷塔。 脱丁烷塔也由重沸器提供热量,塔底为产品轻油,塔顶气相经空冷器冷却至30 ℃,进入液化气回流罐,液相经泵增压后,一部分回流至脱丁烷塔塔顶控制温度, 一部分作为产品液化气外输。 处理工艺流程见图1[1]。

图1 处理工艺流程图

1.2 主要运行参数

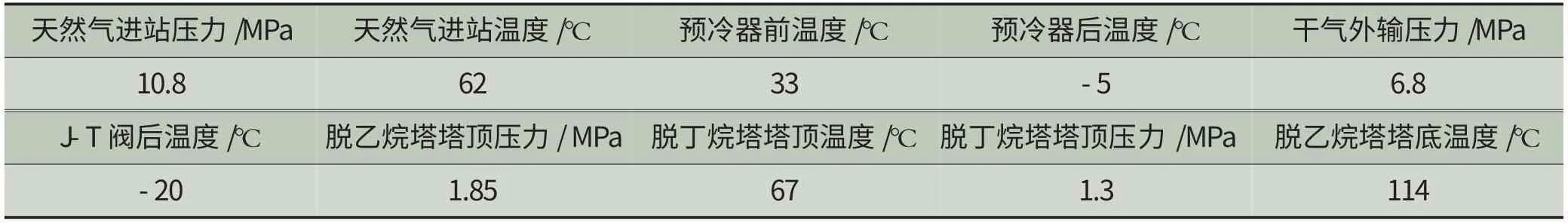

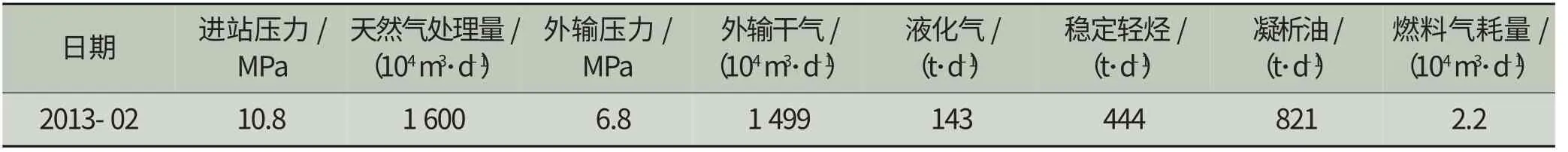

某处理厂装置包括4 套脱水脱烃装置、2 套凝析油稳定装置、2 套轻烃回收单元。 进厂湿气约1600×104m3/d。 主要运行参数和产量见表1~2。

表1 主要运行参数

表2 产量参数

1.3 装置建模

由于进厂原料气取样的限制,分析的原料气组分数据不能反映真实的井底凝析气组成, 因此用产品干气、凝析油、轻油、液化气产量的混合组分模拟进厂原料气。根据处理厂流程建立了HYSYS 软件模拟流程[2]。

为保证液化气产品质量合格, 该处理厂控制参数相对保守。 根据软件模拟,在进厂原料气量为1600×104m3/d,节流温度为-20 ℃的情况下, 气田的C3、C4组分收率仅为17%,约140 t/d,大量的C3、C4组分未能回收,与C1、C2混合以干气形式进入西气东输外输管网外输。

2 参数优化和调整

2.1 轻烃回收装置的参数优化

2.1.1 脱丁烷塔参数的优化

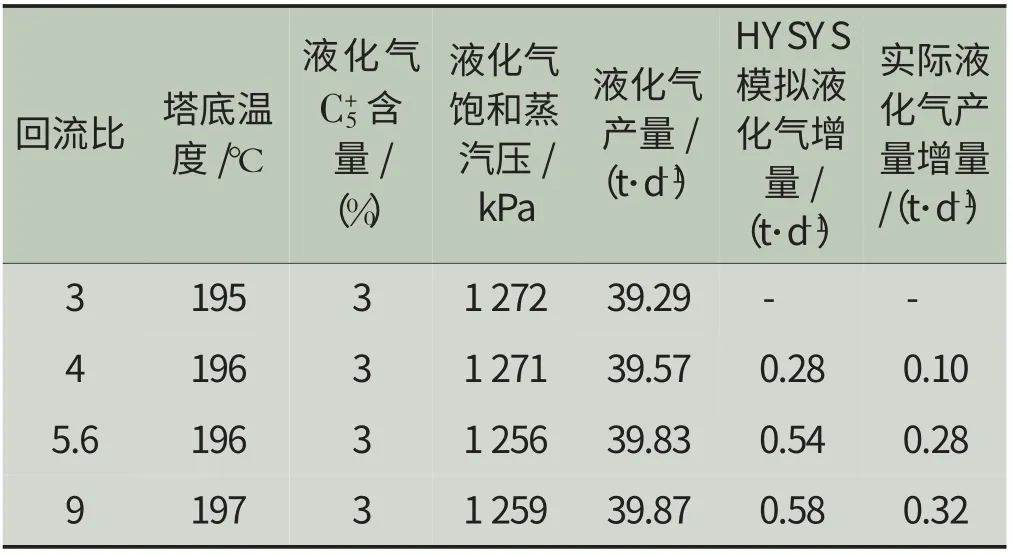

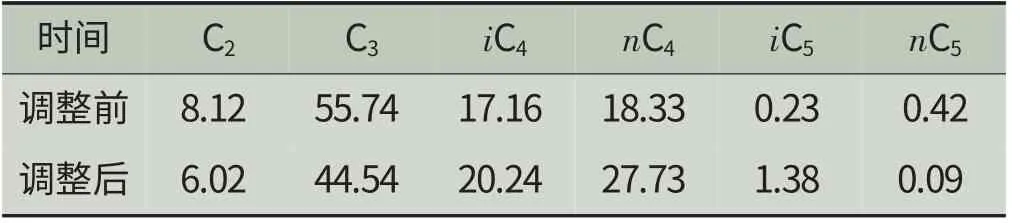

调整脱丁烷塔参数时,首先增大回流比,并不断提高脱丁烷塔塔底的温度。 C3、C4以及的含量将会提高,实现提高液化气产量的目的。 优化调整的主要目的是在保证液化气质量合格的前提下,将脱丁烷塔底的重组分尽可能多地拔出来,以增加液化气产量。 控制的参数是的含量不超标。 调整后液化气产量变化见表3。

表3 调整脱丁烷塔参数后的液化气产量变化

通过HYSYS 模拟, 理论上可以实现液化气最大增产2.3 t/d (表3 中的数据是单套处理量400×104m3/d,换算成1 600×104m3/d 需乘以4),实际调整后液化气产量增加1.3 t/d。但从表3 中数据也可以看出,提高回流比对液化气产量的增加不是等比例的关系,回流量增加越大,对液化气的增产贡献越少,因此,回流比不宜超过4。 应该指出的是,如果回流比较小,比如1.5 时,则脱丁烷塔温度不好控制,模拟不收敛,因此,为保证液化气质量合格,回流比也不宜小于3。 在实际控制中,液化气中C+5含量没有达到3%,比理论模拟要低。 调整后液化气组成变化见表4,C+5组分有较大提高,从而提高了液化气产量。

表4 调整脱丁烷塔参数后的液化气组成变化(%)

2.1.2 脱乙烷塔参数的优化

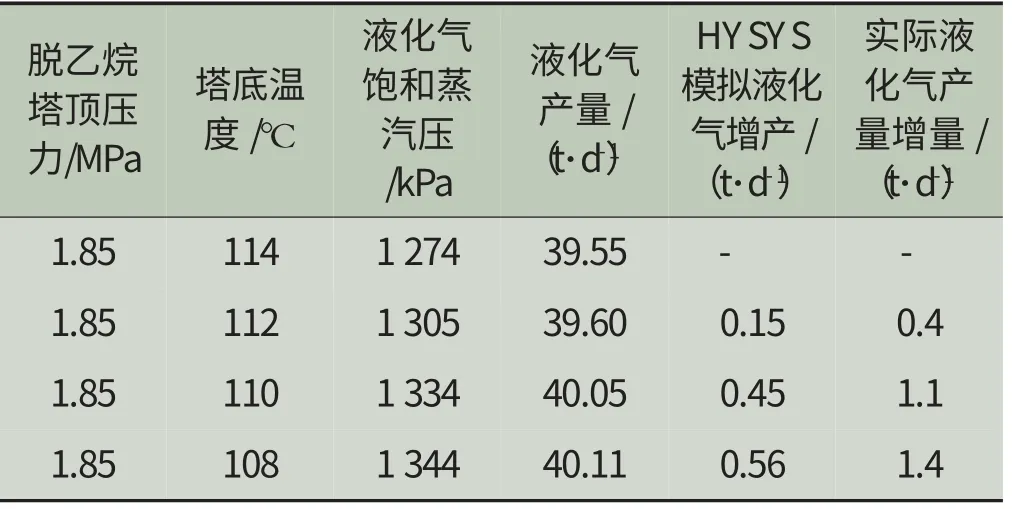

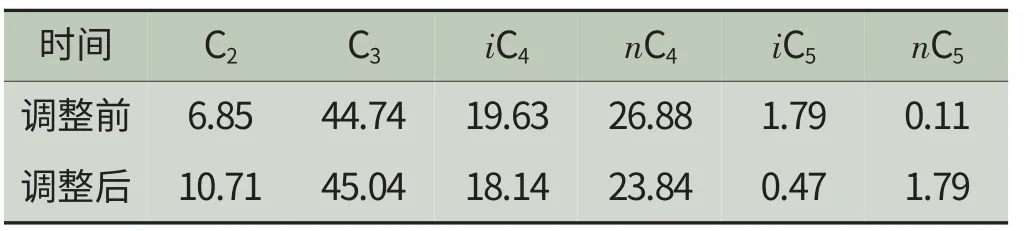

优化前液化气饱和蒸汽压在1 200 kPa 左右,还有进一步提升的空间,但调整空间不大。 优化调整的主要目的在保证液化气质量合格的前提下,不断降低脱乙烷塔底温度,以减少C+3从塔顶蒸出,从而增加液化气产量。 控制参数为液化气饱和蒸汽压不超标。 调整后液化气产量变化见表5。

表5 调整脱乙烷塔参数后的液化气产量变化

利用HYSYS 模拟,脱乙烷塔塔顶压力在1.85 MPa时,塔底温度由114 ℃降低到108 ℃,可增产液化气2.2 t/d (表5 中的数据是单套处理量400×104m3/d,换算成1 600×104m3/d 需乘以4),实际增加约1.4 t/d。 调整前后液化气组成变化见表6,C2组分有较大的提高,从而提高了液化气产量。

表6 调整脱乙烷塔参数后的液化气组成变化(%)

应当指出的是,调整脱乙烷塔塔底温度时,不可过低,过低则有可能导致液化气饱和蒸汽压超标。 另外,在温度110 ℃以下调整时,对液化气的贡献较大。

2.2 脱水脱烃装置参数的优化

2.2.1 降低制冷温度

根据有关文献, 乙二醇低温制冷回收凝液工艺最低制冷温度一般不能低于-35 ℃。 在HYSYS 软件模拟时,也发现当温度低于-35 ℃时,不收敛。 受现有乙二醇注入量和脱水脱烃装置材质限制,制冷温度也不能降得太低[3]。

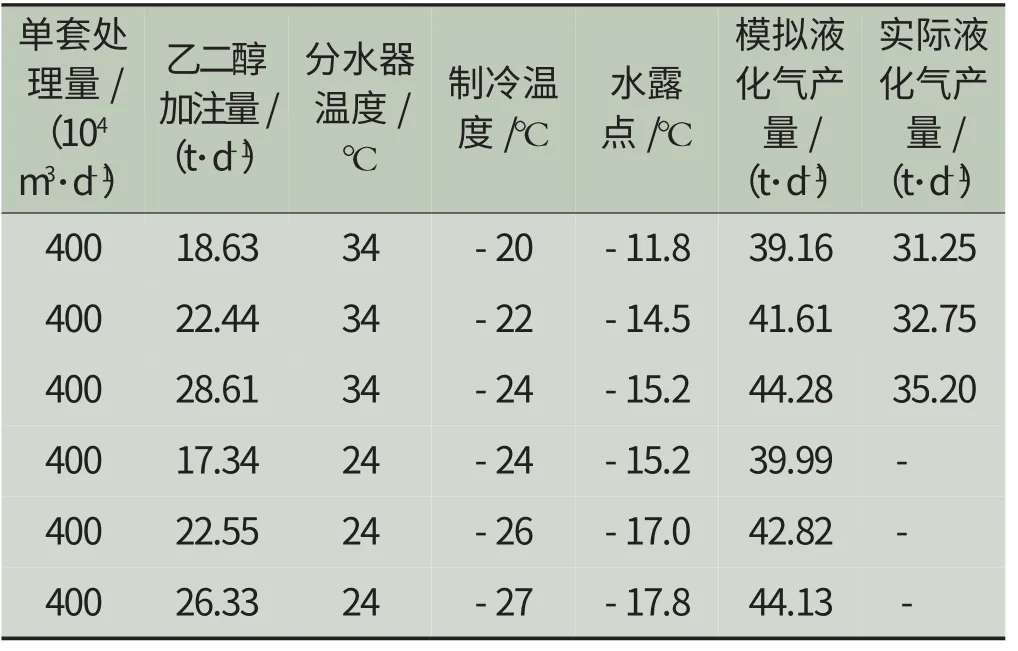

通过软件模拟计算, 在单套脱水脱烃装置湿气处理量400×104m3/d,原料气空冷器后温度34 ℃,乙二醇加注量26.59 t/d 的情况下,水合物形成温度为-27 ℃,因此,J-T阀后制冷温度可以控制在-24 ℃。 与-20 ℃运行时比较,可增产液化气5 t/d,实际大约增产4 t/d,4 套400×104m3/d脱水脱烃装置可增产液化气16 t/d。 分水器温度降低后,少量C3、C4从分水器液相中跑失, 制冷温度降低对液化气产量的增加贡献更大。 产量变化情况见表7。

表7 调整制冷温度后的液化气产量变化

如果空冷器后温度控制在34 ℃,则目前最大乙二醇注入量26.59 t/d 仅能满足J-T 阀后制冷温度降至-24 ℃的要求。 如果需要继续降低制冷温度,则须进一步降低分水器温度。从表7 可以看出,当分水器温度降低至24 ℃后,虽然在现有最大乙二醇注入量的条件下,制冷温度可以降低至-27 ℃, 但由于部分C3、C4从分水器中分出,与分水器温度33 ℃, 制冷温度-24 ℃时的工况相比,液化气产量相差无几。 故仅降低分水器的温度以提高液化气产量的做法不合适。

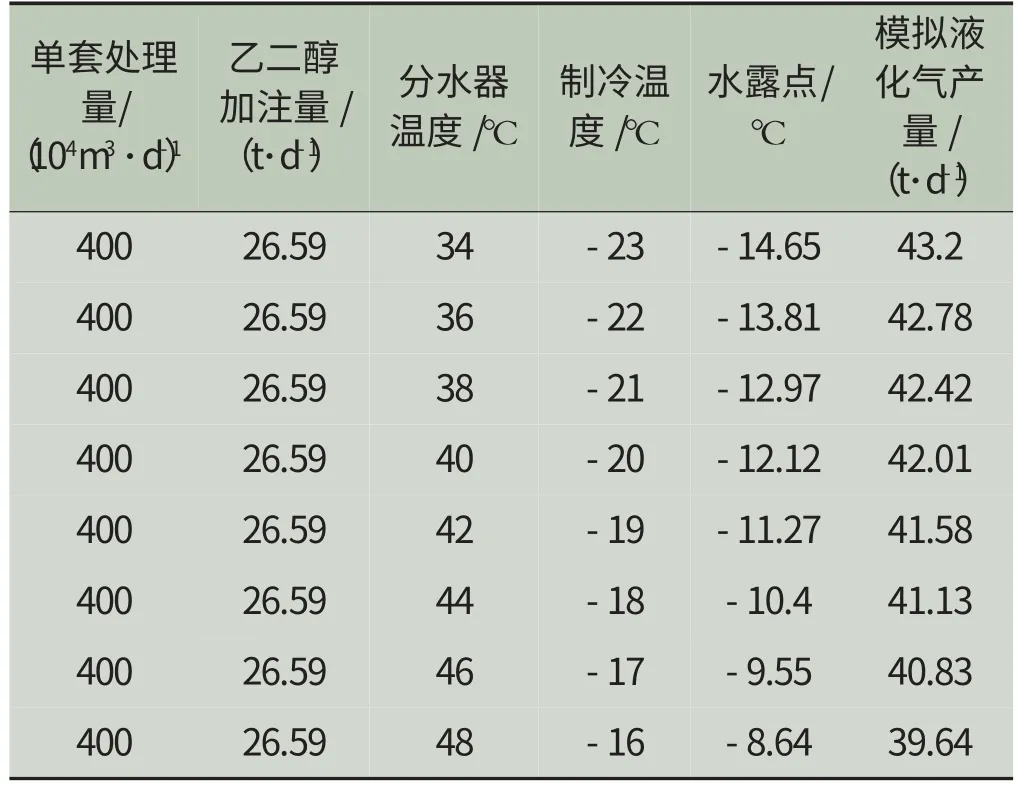

2.2.2 空冷器后温度对液化气产量的影响

夏季由于环境温度较高,空冷器不能将原料气温度降低得太多,只能控制在45 ℃左右,受乙二醇注入量限制,J-T 阀后温度只能控制在-18 ℃。 如果制冷温度降得过低,则可能造成低温分离器冻堵,为解冻需要提高制冷温度,对液化气产量有负面影响。因此,在夏季工况下,液化气产量会有所降低。 分水器温度对液化气产量的影响见表8。

表8 分水器温度对液化气产量的影响

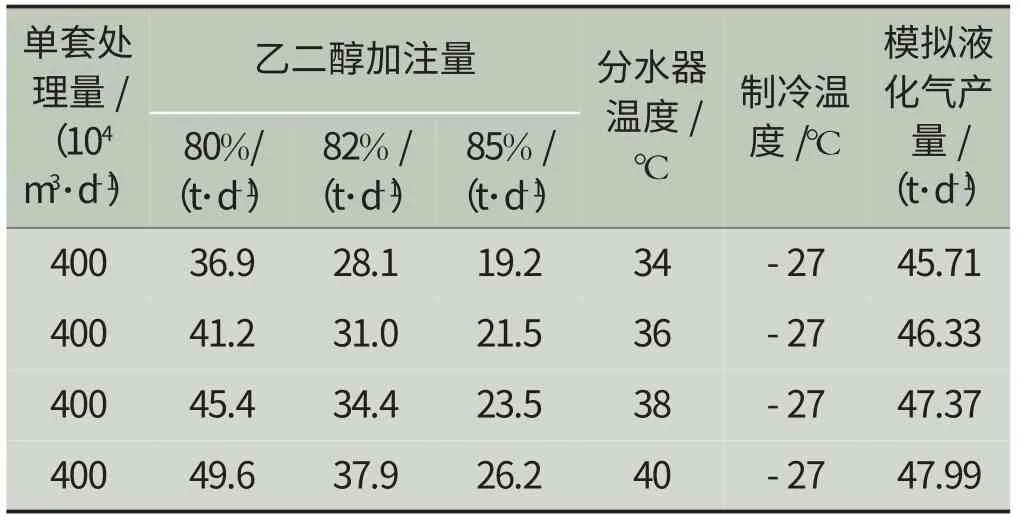

2.2.3 提高乙二醇浓度

理论上讲,为保证制冷温度进一步降低以增加液化气产量,只要加大乙二醇加注量即可,但实际上,由于已建乙二醇装置的加注量限制,无法进一步加大乙二醇加注量。 通过模拟,发现在相同的工况下,提高乙二醇贫液浓度可降低乙二醇加注量。 因此在乙二醇加注量不变的前提下, 可通过提高乙二醇浓度的方法降低制冷温度,通过软件模拟计算,提高乙二醇浓度对乙二醇加注量和提高液化气产量的影响,见表9~10[4]。

表9 提高乙二醇浓度对乙二醇加注量的影响

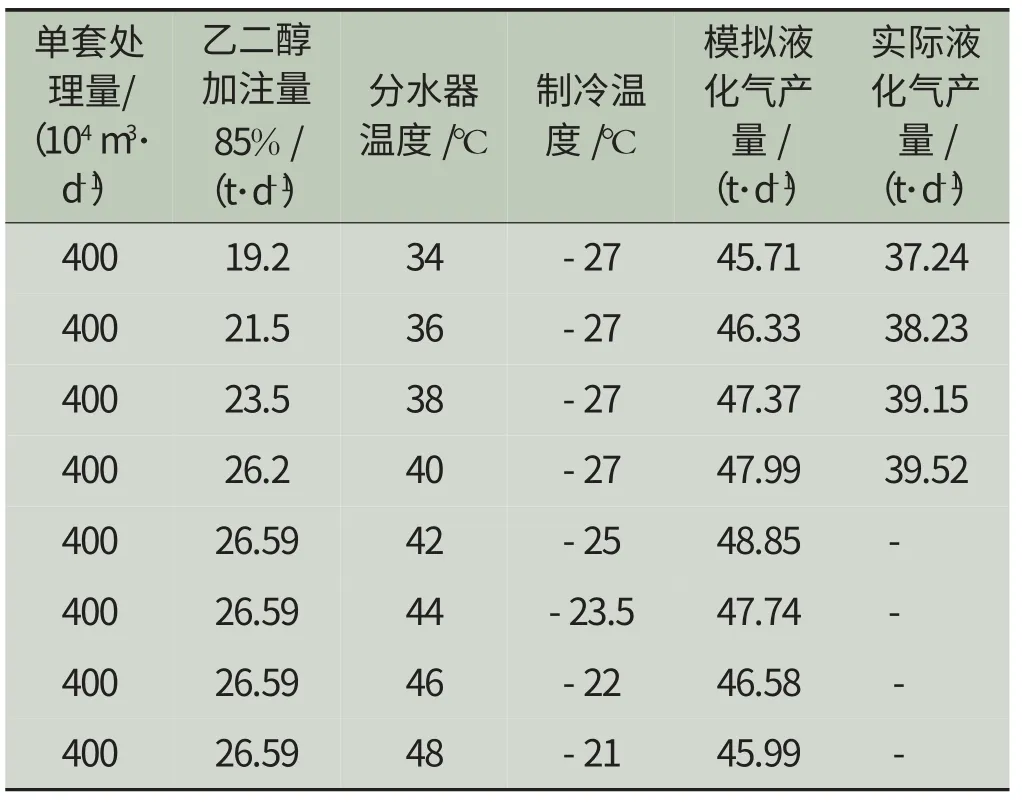

当乙二醇贫液浓度提高后,在相同的分水器温度及制冷温度下,乙二醇的加注量明显下降。 说明在现有工况下, 通过提高乙二醇浓度的方法可以降低制冷温度,进一步提高液化气产量。 在同一分水器温度下,与-20 ℃运行时比较,可增产液化气6.5 t/d,实际大约增产6 t/d,4套400×104m3/d 脱水脱烃装置则可增产液化气24 t/d[5]。

表10 乙二醇浓度85%时液化气产量情况

3 结论

a)对油气处理厂的各生产单元及系统进行了流程模拟,为操作运行参数的优化提供了理论支持。

b) 通过轻烃回收装置的参数优化,分别降低脱乙烷塔底温度、提高脱丁烷回流比,理论上可增产液化气4.5 t/d,实际增产2.7 t/d。

c)冬季运行时, 可通过降低经原料气空冷器后的天然气温度来降低制冷温度,以提高液化气产量。 空冷器后温度为33 ℃时,制冷温度可降至-24 ℃运行,液化气可增产16 t/d。

d) 在相同工况下, 将乙二醇浓度由80% 提高至85%,可以大大降低乙二醇加注量。 因此在现有最大乙二醇装置加注量的条件限制下,将乙二醇浓度提高至85%,可进一步降低脱水脱烃制冷温度至-27 ℃, 从而提高液化气产量,液化气可增产24 t/d。

[1] 王遇冬,陈慧芳,徐文渊,等. 天然气处理原理与工艺[M].北京:中国石化出版社,2011.142-145.Wang Yudong, Cheng Huifang, Xu Wenyuan, et al. Natural Gas Processing Principles and Technology[M].Beijing:Science Press China Petrochemical Press,2011.142-145.

[2] 李士富. 油气处理工艺及计算[M]. 北京:中国石化出版社,2010.50-62.Li Shifu. Oil and Gas Processing and Calculate [M]. Beijing:China SINOPEC Press,2010.50-62.

[3]GB 50350-2005,油气集输设计规范[S].GB 50350-2005, Code for Design of Oil and Gas Gathering and Transportation [S].

[4] 李 允,诸 林,穆曙光,等.天然气地面工程[M].北京:石油工业出版社,2005.202-206.Li Yun,Zhu Lin,Mu Shuguang,et al.Natural Gas Ground Engineering [M]. Beijing: Petroleum Industry Press, 2005. 202-206.

[5]SYT 0076-2008,天然气脱水设计规范[S].SYT 0076-2008, Design Specification of Naturou Gas Dehydration [S].