微处理器在热加工中的发展与应用

孔建, 姜超, 田莉莉

(烟台工程职业技术学院,山东 烟台264006)

1 引 言

作为现代工业制造的重要工艺步骤,热加工工艺的设计和控制是确保材料性能的重要措施。热加工技术的进步,给制造业带来了新的生产模式和发展途径。随着人们对工业品质量和性能多样化的要求越来越高,热加工技术面临着机遇与挑战并存的局面。技术人员都在致力于提高热加工水平,使热加工发展成一种高效、节能、无污染、低成本的工艺技术。

2 热加工及其工艺特点

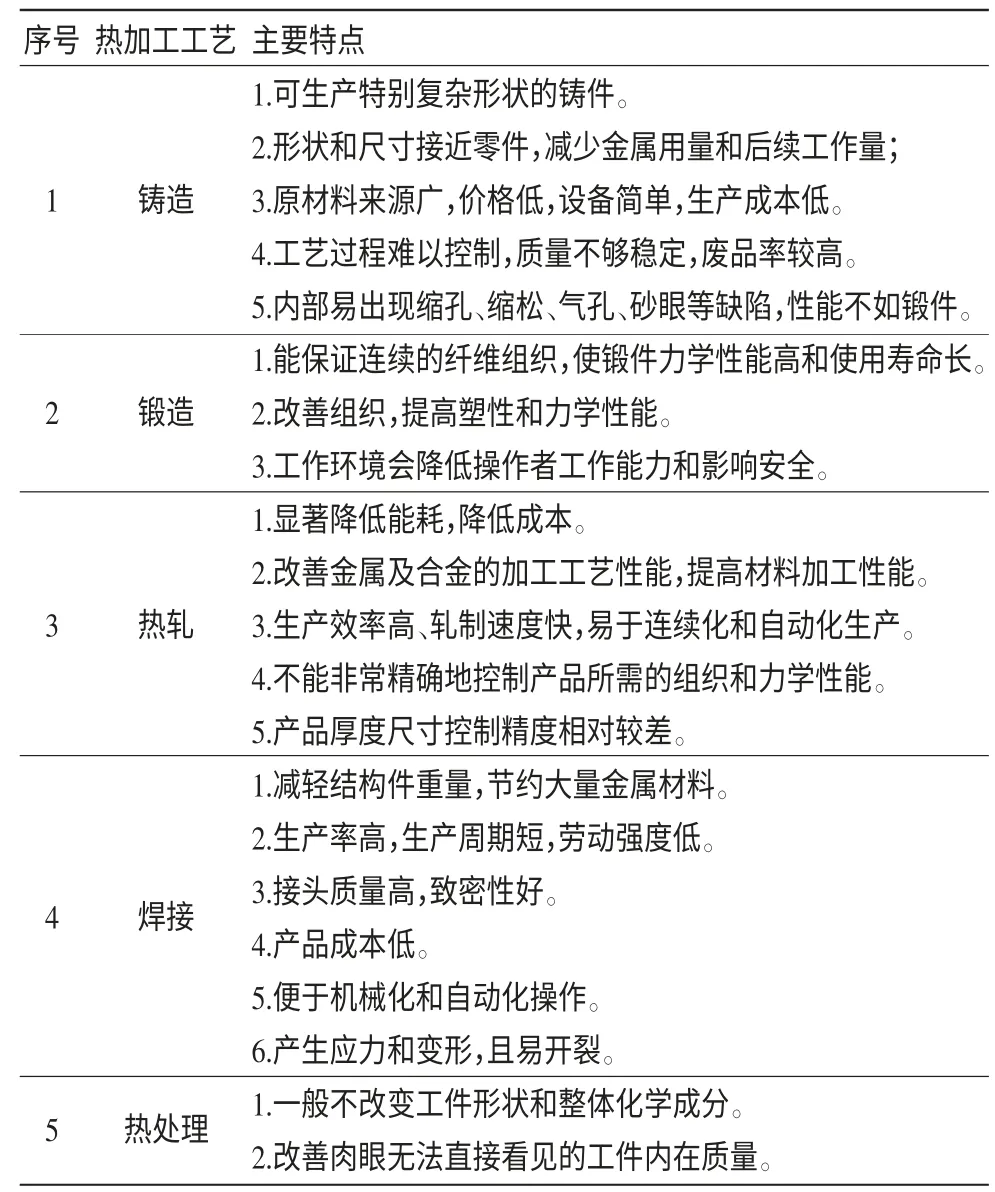

如果在金属学范畴内进行定义,人们把在再结晶温度以上进行塑性变形称为热加工。热加工的作用主要体现在两个方面:一是使未成形的金属实现成形并改善内部组织;二是对已成形的金属改变结晶状态从而实现机械性能的提高。在实际生产中,常见的铸造、锻造、热轧、焊接、热处理等工艺都统称为热加工。常见热加工工艺及其主要特点,如表1 所述。

热加工对金属的组织和性能产生了巨大的影响,主要包括以下4 个方面:(1)改善金属的组织:热加工可以明显改善金属中的气孔、疏松等组织缺陷、消除偏析、均匀化学成分等,从而明显提高材料的性能;(2)改变晶粒大小:正常的热加工一般可以细化晶粒,提高材料性能;(3)形成纤维组织:热加工中形成纤维组织,有利于提高材料的塑性和冲击韧性等性能,但是纤维组织的形成有赖于合理的设计热加工工艺;(4)形成带状组织:金属中产生了带状组织,将产生横向塑韧性显著降低等问题,所以热加工时需尽量避免带状组织的产生。

热加工过程中极其关键的技术之一就是对温度的控制。金属的热加工必须准确控制在一定的温度范围之内,这是提升热加工产品质量所面临的主要问题。众所周知,热加工所用的各种设备本身就是一个非常复杂的系统,且产品质量的影响因素多,所以热加工工艺过程的精确控制就成为特别重要的技术。

表1 常见热加工工艺及其主要特点

3 微处理器概述及特点

3.1 微处理器的概念

微处理器(或中央处理器),是一种有大规模集成电路的芯片,是微型计算机中的核心设备。微处理器主要由运算部分、控制部分和寄存器三部分构成。其中,运算部分用于进行各种算数和逻辑运算,控制部分用于完成各部分的协调和控制,寄存器用于存放数据、变址和堆栈指针。微处理器的内部充满电子电路的逻辑门,即晶体管,利用不同的晶体管来达到处理、控制和储存的目的。

3.2 微处理器特点

一个微处理器就是一个计算机,微处理器秉着使体积最小化、成本最低化的原则,在市场中占据着越来越重要的地位。微处理器的主要特点如表2 所述。

表2 微处理器的主要特点

4 热加工行业中微处理器的发展和应用情况分析

随着科学技术的不断发展,人们对热加工工艺过程的精度控制、能源节约和效率要求越来越高。目前,各种热加工方法主要是借助于微处理器对过程实行控制,由于微处理器能进行算术和逻辑运算,执行指令、与外界设备互换数据、存储数据,执行程序的精确性得到保证,能更精确地执行工艺方面的特殊要求,保证工艺参数的精确性,确保工艺过程的规范,提高热加工效益,从而减少热加工过程中的能量消耗,达到节能的目的。如今,人们越来越重视微处理器在热加工行业中的应用。

4.1 在铸造中的情况分析

铸造是一种使用较早的热加工工艺,也是现代制造业的基础工艺之一。具体来讲,就是在特定形状铸模中加入室温为液态但随后能固化的物质,使其凝固成形的一种加工方法。随着综合性能更高的期望和人们对节能、环保的要求,对铸造技术的提高刻不容缓。

微处理器在铸造工艺中的发展和应用主要体现在工艺参数控制、工艺过程的计算机模拟等方面。在工艺参数控制方面,技术人员引入微处理器对真空调压铸造、低压铸造液面加压控制、超声铸造电源等工艺过程进行精确控制[1],实现高质量、高效率的现代铸造。在计算机模拟方面,基于微处理器对圆柱面铁路桥梁支座、电机皮带轮、头部链轮体、冷却机轮毂、扇形平板等产品的铸造工艺进行模拟[2],进行方案优选,为实际生产提供可靠的依据,从而有效提高了产品质量、降低了生产成本。

4.2 在锻造中的情况分析

锻造是指通过施加压力在金属上,使金属发生塑性变形从而使其获得一定的形状、尺寸和机械性能的加工方法。锻造作为一种重要的热加工工艺,其工艺过程的控制和技术改进,是确保锻件产品质量和满足现代工业制造更高要求的关键所在。

微处理器作为一种强大的数据分析、管理和预测工具,也越来越多地应用在锻造工艺过程中。在锻造操作机控制、等温锻造、模锻水压机动梁速度、锻压机液压系统、模锻液压机控制等方面[3],微处理器得到了较大的发展和应用,为锻造工艺过程的精确控制发挥了积极的作用,有效提高了锻造质量。同时,微处理器还被广泛用于对重卡前轴成形辊锻、马蹄形接头等温锻造、阀体胎模锻以止推轴承毛坯、刮板、镁合金汽车控制臂、大型突变截面连杆制坯等的锻造工艺过程模拟[4],为减少试验次数、加快研发步伐、提高企业效率起到了卓有成效的作用。

4.3 在热轧中的情况分析

热轧也是热加工中常用的一种方法,它是指高于再结晶温度的轧制方法。同其它热加工一样,热轧工艺的影响因素也较多,产品质量与热轧工艺过程的合理设计和精确控制密切相关。为了进一步提高热轧水平,人们把微处理器引入了热轧工艺中,进行热轧过程中的钢带电控系统平台、加热炉脉冲、带钢宽度、加热炉燃烧和带钢层流冷却工艺等的控制,以及无镍耐候钢热轧流变应力、Al-Zn-Mg-Cu-Zr 合金多道次热轧、不锈钢热轧层流冷却过程的温度变化和微合金化热轧TRIP 钢工艺等的模拟[5]。刘文仲[6]调研发现我国自改革开放后的三十几年来,把各国著名公司的带钢热连轧计算机控制系统及数学模型都引进了中国。

4.4 在焊接中的情况分析

焊接是热加工中的一种重要的工艺方法,在加压或加热条件下,用或者不用填料,使同种或异种材质的工件实现原子间结合,形成牢固连接。焊接过程非常复杂,影响因素多,且肉眼往往难以观察,需要借助其它手段才能更好地实现工艺控制和提高焊接质量。

为此,人们将微处理器广泛地应用在焊接工艺中,如:电子束焊接、数字化直流脉冲MIG 焊接、串联电弧焊接等工艺过程的控制;研究了16MnR 钢的焊接性及厚板焊接质量、低温钢16MnDR 大型矩形截面结构焊接变形、基于MIG/MAG 的环缝焊机焊枪运动、高速列车下薄壁电气控制箱焊接变形、弧焊过程熔透性等的控制策略和方法;模拟了钢材薄壁圆筒环缝电子束焊接数值、铝合金搅拌摩擦焊接数值、不锈钢激光搭接焊接头温度场数值、高频电阻焊连续油管焊接组织性能等,有效提高了焊接过程的控制和焊接质量。

4.5 在热处理中的情况分析

作为一种重要的热加工方法,热处理一直备受关注。它是指置于某种介质的金属材料经过加热、保温和冷却,通过材料表面或内部金相组织的改变,来控制材料性能的方法。热处理过程中最重要的是控制工艺参数,如气氛的成分,温度的规范,炉中的真空度和压力大小等。热处理质量往往取决于这些工艺参数的控制,现代发达工业国家的热处理参数控制都是通过微处理器来完成的。在热处理工艺中,微处理器得到了广泛的应用,利用其快速计算能力完成热处理过程中的数据处理、性能预测和辅助设计;建立热处理工艺中的数学模型,控制调节温度、压力、电压等参数;记录、管理和分析整个工艺过程的数据。

5 结 论

铸造、锻造、热轧、焊接、热处理等热加工方法在不断的更新和进步,也需要完成更加复杂、更加高质量的热加工工艺。同时,随着市场的不断扩大,微处理器的功能不断完善、性能越发提高、价格也更加低廉;微处理器在热加工过程中扮演着越来越重要的角色,提高了热加工过程的效能,大大地保证了控制精度和工艺规范,节约了能源,减少了生产成本,从而更加推动了微处理器在热加工行业中的普及程度。另一方面,在我国,微处理器在热加工中的应用研究成果,绝大部分掌握在高校和科研单位,企业可以采用产学研等合作模式将成果尽早利用在实际生产中,减少自身研发投入,加快高技术的应用,提升企业竞争力。

[1] 王狂飞,周志杰,王有超,等.铸铝ZL205A 石膏型低压铸造工艺计算机模拟[J].热加工工艺,2011,40(17):57-61.

[2] 李文革,刘学斌.计算机模拟在圆柱面支座铸造工艺优化中的应用[J].热加工工艺,2010,39(7):62-66.

[3] 黄长征,等.基于PFC-(PID-H∞)300MN 模锻水压机动梁速度跟踪控制[J].中南大学学报(自然科学版),2010,41(3):966-970.

[4] 黄云峰.TC4 马蹄形接头等温锻造成形工艺数值模拟研究[J].热加工工艺,2012,41(13):130-137.

[5] 王明华,权芳民,孙文强,等.不锈钢热轧层流冷却过程的温度模拟[J].工业炉,2012,34(4):1-4.

[6] 刘文仲. 我国热轧过程控制计算机系统及数学模型的发展[J].冶金自动化,2012,36(4):1-7.