数控宏程序在数控车床中的应用

申毅莉

(梧州学院 电子信息工程系,广西 梧州543002)

1 宏程序的含义及理论基础

一般意义而言,数控指令是指ISO 代码指令编程,即每一指令的功能是固定的,由系统厂家生产,使用者只需且只能按照机床的控制规定编程即可。但有时这些指令满足不了用户的需求,系统因此提供了用户宏程序平台,用户可以对数控系统进行一定的功能扩展,即在数控系统宏程序功能的平台上进行开发,其开发出来的程序就是宏程序[1]。宏程序是数控系统中一种具有计算能力和决策能力的数控程序,即采用参数化编程就称之为宏程序。

1.1 适用于宏程序加工的内容

(1)加工工艺的优化。加工工艺的优化主要是数控加工程序的优化,要求操作者非常方便、快速地调整生产过程的加工参数(如刀具尺寸、刀具补偿值、层降、步距、计算精度等),宏程序在这方面有强大的优越性。使用宏程序编程加工时,只需针对各项加工参数所对应的自变量赋值做出个别调整,就能调整到最优化的状态。

(2)保证几何参数曲面的加工。机械零件的形状主要是各种凸台、凹槽、圆孔、斜平面、回转面等组合体。构成其几何因素无外乎点、直线、圆弧、各种二次圆锥曲线(椭圆、抛物线、双曲线)等,这些都是基于三角函数、解析几何的数学应用。上述的直线或曲线在数学上均可以用三角函数表达式、解析方程式以及参数方程加以表达。因此宏程序具有广泛的应用空间,能发挥较强的作用。

(3)特殊螺纹的加工。有一些很特殊的应用,如变螺距螺纹加工,运用宏程序切削变螺距螺纹,在循环中只需要每转动一圈,对螺距进行递增(递减)一定量,这样就可以实现加工过程中螺距的变化。

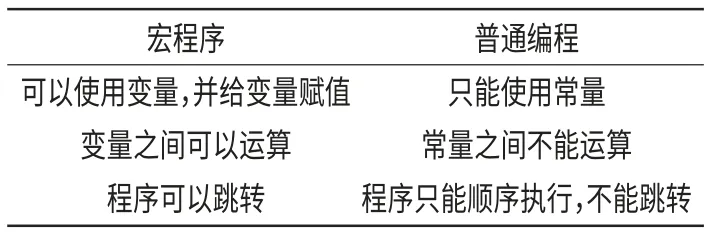

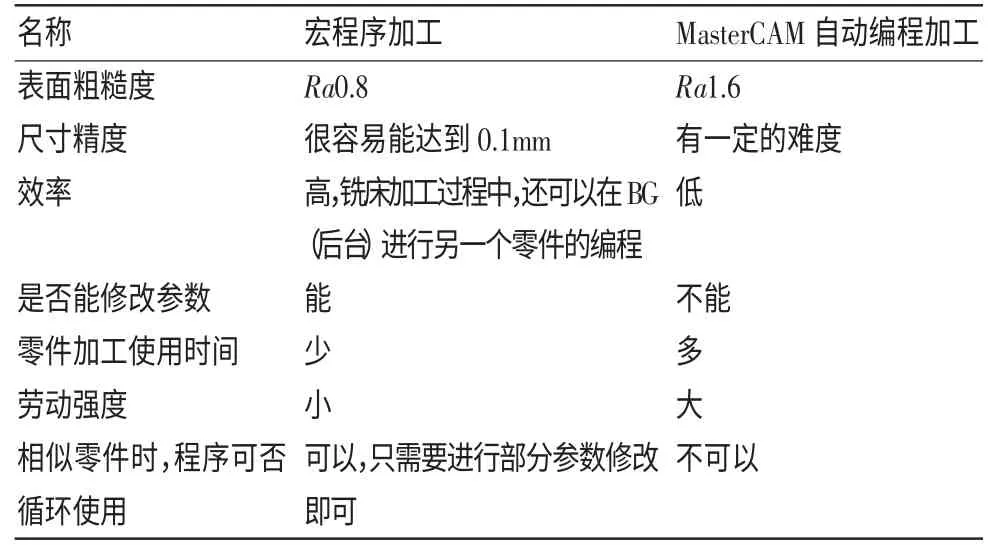

(4)宏程序与普通编程的比较。宏程序与普通编程存在一定的区别,如表1 所示。

从表1 中可以看出,宏程序与普通编程之间的差别。宏程序编程更灵活。

表1 宏程序与普通编程的简要对比

1.2 宏程序的理论基础

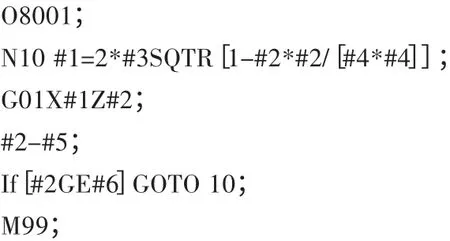

(1)椭圆走刀轨迹的宏程序编程指令O8001

(2)双曲线走刀轨迹的宏程序编程指令O8002

(3)抛物线走刀轨迹的宏程序编程指令O8003

变量说明:

对于椭圆与双曲线,#1 为X 轴变量,#2 为Z 轴的自变量,#3 为长半轴尺寸,#4 为短半轴尺寸,#5 为Z 轴自变量每次步进的量,#6 为加工终点的Z 轴坐标值。

对于抛物线,#1 为X 轴变量,#2 为Z 轴的自变量,#3为P 的数值,#4 为Z 轴自变量每次步进的量,#5 为加工终点的Z 轴坐标值。

以上三个宏程序只需要保存于数控系统中,其程序号在车床上如同G01,G02/G03 插补指令一样,就可以实现椭圆、双曲线、抛物线这三种非圆曲线的走刀。

2 FANUC 车床宏程序的典型零件加工实例

2.1 选择及确定加工方案

2.1.1 零件分析

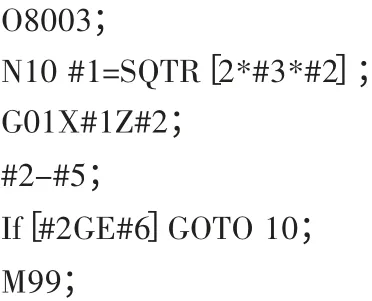

如图1 所示的工件为一个常用的带椭圆的手柄零件,其椭圆与直线相切,左端为M20 的单头普通三角螺纹。外形表面粗糙度要求为Ra1.6,要求较高,倒角尺寸为R2,总长尺寸公差为0.1mm。

图1 椭圆手柄零件

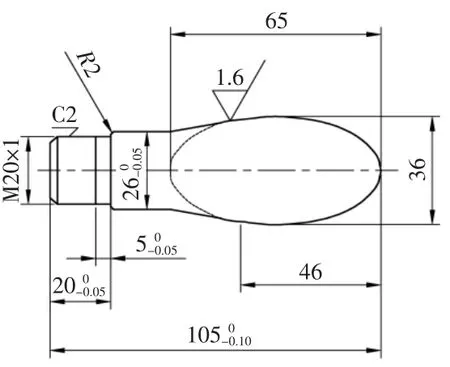

2.1.2 比较和确定零件加工方案

方案1:普通车床加工。加工椭圆曲面时,由于普通车床无法实现车床两轴联动,无法保证曲面的尺寸及曲面过渡,因此普通车床无法加工椭圆手柄。

方案2:普通编程加工。普通编程只能加工直线或圆曲线,对于非圆曲线,则需要分解成N 个点,同时需要每个点的坐标,采用直线拟合加工,但是想在椭圆上分解出N 个点来,并找到每个点的坐标是非常困难的,因此无法使用普通编程加工。

方案3:宏程序编程加工。对于非圆、有规律曲线的加工,宏程序可以重复循环使用,程序短小精悍,可以实现程序小模块化,方便编程与使用,其加工速率高,能达到2000~3000m/s,加工的表面质量高,能达到表面粗糙度Ra1.6。

方案4:自动编程。对于一般的曲面,自动编程基本能实现,而自动编程所得到的程序非常庞大,容易超出系统的容量,只能DNC 在线加工;同时自动编程所生成的程序在系统需要大量的计算,因此在速度大于800m/s 以上时,会出现迟缓、断续的现象,加工表面质量不高,要达到粗糙度Ra1.6,则需要安排在磨床进行精磨,增加工序。

综上所述,方案3 优于其余的三种方案,因此采用方案3;下文中将宏程序与自动编程程序进行对比。

2.2 椭圆手柄工艺分析

材料为45 钢,毛坯尺寸为φ40×115mm 的圆形棒料。

2.2.1 宏程序加工手柄加工工艺分析

工件的右端面为椭圆,不易于车床上一般的三角卡盘装夹,因而先加工左端的外轮廓,后加工右端的椭圆。加工左端时,由于有螺纹,如果先加工左端、后加工右端,装夹左端会损坏螺纹,并且螺纹M20×1 比较小,可使用板牙加工即可。如果需要加工比较大的螺纹,可以在完成右端加工时,用铜皮包裹,再用三角卡盘装夹。

2.2.2 选择机床及刀具

采用FANUC 数控系统卧式车床。由于有斜面,为了使刀具与工件的斜面在走刀加工过程中不产生干涉或过切,因此应根据斜面的斜度选择合适的刀具角度。

Z 轴方向上单边尺寸差:(36-26)/2=5mm;

X 轴方向上尺寸差:70-46=24mm;

单边斜度为:arctan(5/24)=11.768°;

刀偏角:90°-11.768°=78.232°。

为了防止在加工过程中产生过切,在加工右端时,刀偏角度必须小于78.232°,因此在3 号与4 号刀架上安装偏角为75°外圆菱形合金刀。

2.2.3 选择切削用量

参考车削用量表以及经验值,粗加工时车削用量为:主轴转速1000r/min,进给量f=100mm/min;精加工时车削用量为:主轴转速2000r/min,进给量f=50mm/min。

留给精车的余量为0.1~0.5mm,考虑精车刀具有R0.2 的圆弧倒角,为了避免车削φ20mm 到φ26mm 之间的阶梯时出现过切或未切,并且参考车削用量表、经验值以及刀具刀尖圆弧半径大小,X 向、Z 向均取0.2mm 的精车余量;同时由于右端面(即带椭圆弧端)采用G73 循环指令,并且粗车分5 次车削,因此U 值设定=实际尺寸-第一刀切入量-精车余量。其中,实际尺寸=(最大回转直径-最小回转直径)/2=(36-0)/2=18mm;第一刀切入量=实际尺寸/分割刀数=18/5=3.6mm;精车余量为0.2mm;因此:U 值=5-1-0.2=3.8mm;

2.2.4 加工工艺步骤

①夹右端4~5 个齿,约60mm,粗车左端端面和外圆,留出0.2mm 的精加工余量。

②换刀精加工左端外圆,尺寸到达φ19.90mm(螺纹大径)、φ22mm、R2、C2、20mm、5mm 到图纸要求

③掉头、用薄铜皮包左端,装夹左端,找正装夹。

④粗加工右端面、外圆、留出0.2mm 的精车余量。

⑤换刀精车右端,达到图纸尺寸和形位公差要求(精车时,在刀具上加油石,可以去毛刺)。

⑥使用游标卡尺(GB/T 21389-2008)、千分尺(GB/T 1216-2004)检查工件的各个尺寸,以保证达到加工的要求。

根据上述椭圆手柄零件加工工艺,可编写刀具卡、工艺卡,如表2、3 所示。

2.3 椭圆手柄宏程序编程加工

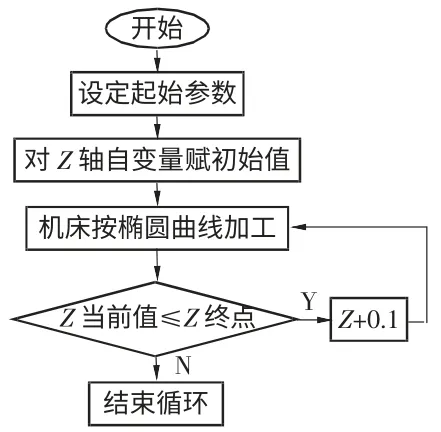

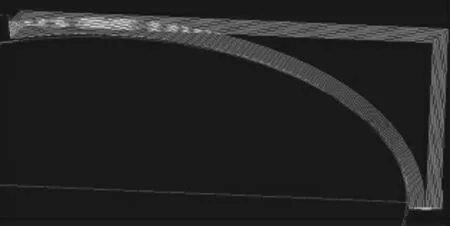

椭圆手柄宏程序编程的流程图如图2 所示。

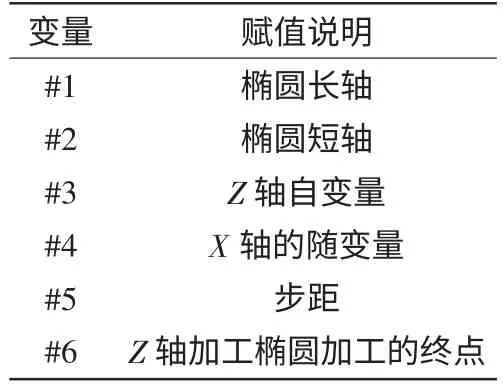

根据图2所示流程图,数控宏程序赋值说明表如表4所示。

(1)工件左端加工程序为:

表2 刀具使用卡

表3 数控加工工艺卡

图2 宏程序循环流程图

表4 宏程序赋值说明表

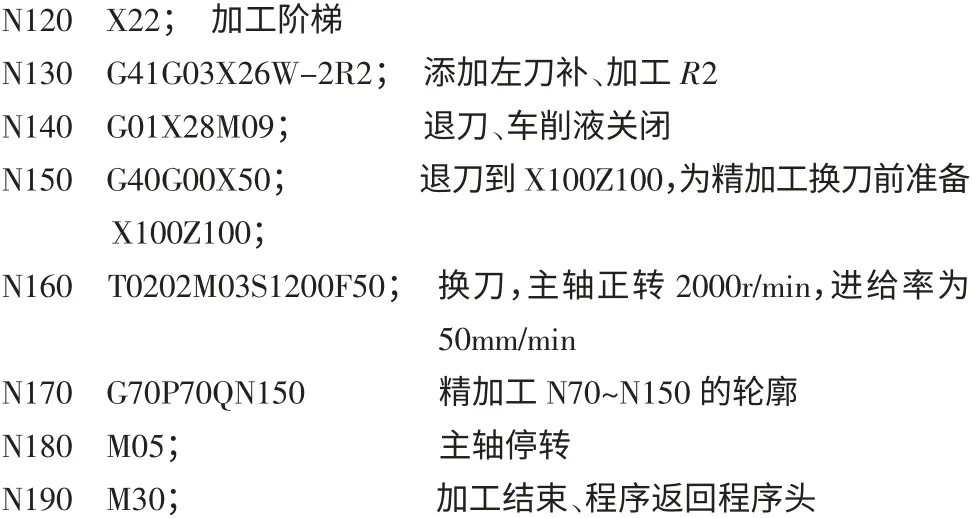

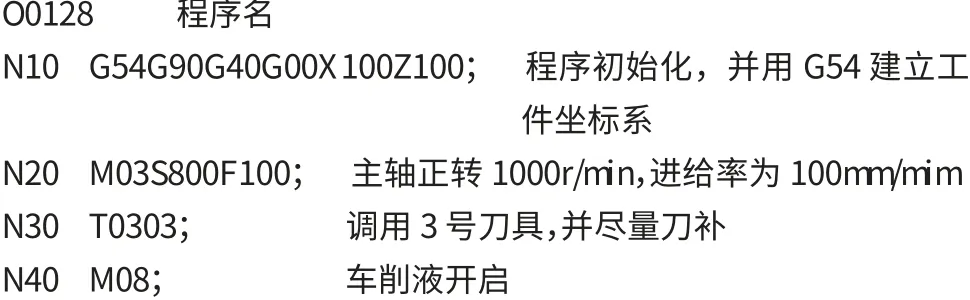

(2)右端加工程序为:

(3)O8001椭圆宏程序

从以上程序可看出,手柄上的非圆部分使用的宏程序比较短小,改变了传统的非圆曲线自动编程方式。

2.4 椭圆手柄自动编程加工

运用MasterCAM 加工椭圆手柄零件,自动编程在加工椭圆圆弧与斜面无法交接,因而无法用G73 的固定循环代码,因此在加工过程中,左右两端的交接处在斜面与椭圆的相交处。自动编程生成程序的流程图如图3 所示。

图3 MasterCAM 生成程序流程图

自动编程程序实现过程(步骤):

(1)由于手柄外轮廓有椭圆,而MasterCAM 自动编程软件与绘图软件之间存在软件的兼容性,且CAD 与CAM 无法实现图形,使得该零件需要通过CAXA 电子图板2007 将2008CAD 零件图进行复现,并且能使MasterCAM 软件兼容该零件图。

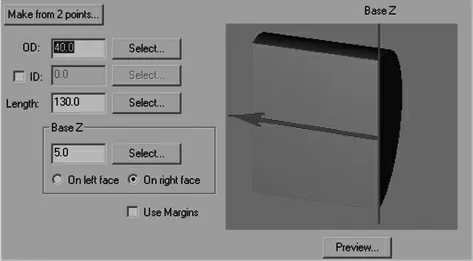

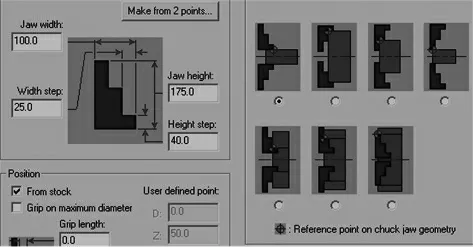

(2)MasterCAM 调用零件图,并选择两轴联动的机床,设置材料以及夹具,如图4、图5 所示。

图4 材料设置

图5 卡盘设置

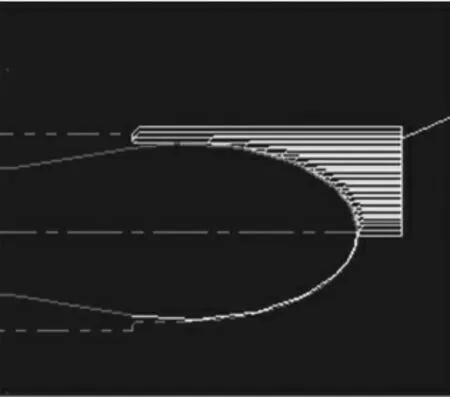

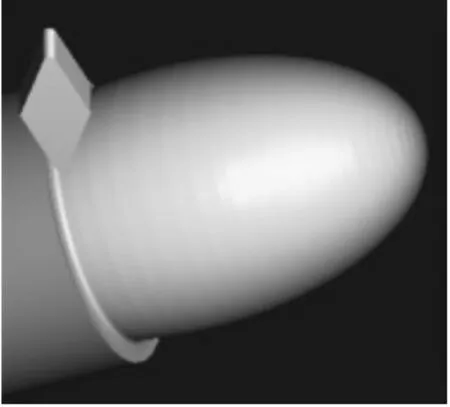

(3)设置刀具,车削速度V=800r/min,单边车削深度为1mm,进给率为100mm/min,对零件进行粗车,所得走刀路线如图6、图7 所示。

图6 粗车走刀路线

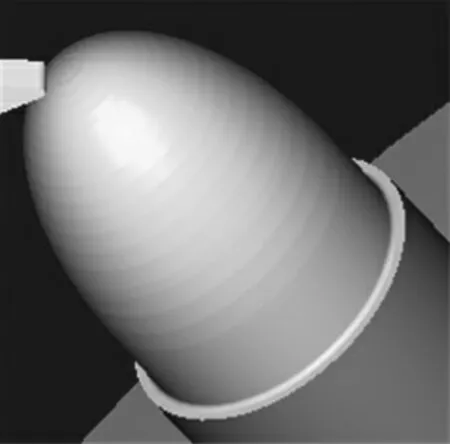

图7 粗车效果

图8 精加工走刀路线

图9 精加工效果

(4)设置精加工路线以及刀具,车削速度为1200r/min、进给率为50r/min,得到的精加工路线如图8、图9 所示。

(5)输出程序,在生成数控加工程序进行后置处理。

2.5 宏程序与自动编程加工实体模型的对比分析

2.5.1 宏程序加工参数

由加工零件的模型看,宏程序模型根据实际加工中打板形式,通过调节主轴转速、进给率来获取最佳精加工参数,如表5 所示。

由于加工过程中参数的改变,因而每段中所获得的表面粗糙度有所不同,在第三段加工中,其光滑度达到了镜面车削,粗糙度达到Ra1.6,比图纸中所需的要求高一个等级。

2.5.2 宏程序与自动编程加工对比分析

宏程序加工与自动编程加工对比分析如表6 所示。

表5 宏程序实体模型加工参数对比

表6 宏程序加工与自动编程加工对比

通过上述两表可以看出,宏程序加工出来椭圆手柄模型比自动编程获得的效果要好,并且宏程序加工椭圆手柄零件能达到预期的效果。

3 结 语

本文通过FANUC 数控系统运用简单的语言总结宏程序的理论基础及几种编程方式,提出一种可以直接用于主程序的宏程序,使宏程序运用更加灵活。

在数控系统二次开发中,使用宏程序编程编出椭圆、双曲线、抛物线三种非圆曲线的程序指令,使用程序代替走刀指令,突破数控系统中仅有的G01 直线插补、G02/G03 圆弧插补走刀指令,实现宏程序可以直接采用由程序组成的指令进行走刀加工,其在椭圆手柄的加工中得以验证。

[1] 刘仕昌.浅谈宏程序在零件加工中的典型应用[J].装备制造技术,2009(4):79-80.

[2] 赵鹏喜,田子欣.宏程序在零件典型部位加工中的应用分析[J].煤矿机械,2008(5):89-90.

[3] 罗瑞琳.浅谈宏程序在数控加工中的优势[J].装备制造技术,2008(8):90-92.

[4] SMID P.FANUC 数控系统用户宏程序与编程技巧[M].罗学科,等译.北京:化学工业出版社,2007.

[5] 程俊兰.基于宏程序的外球面粗精加工[J].华北航天工业学院学报,2007(3):9-11.

[6] 梁美兰.浅谈学习宏程序编程的意义[J].科技信息,2008(17):55,57.

[7] 许卫东.FANUC 数控宏程序在编程中的应用[J].CAD/CAM 与制造业信息化,2006(9):104-105.

[8] MURAD P A.Understanding anomalies to extract vacuum energy[C]//AlP conf Proc.(USA),2004.

[9] BRUHN G W.No energy to be extracted from the vacuum[M].Bristol,United Kindom:Institute of Physics Publishing,2006.

[10] 陈宏钧.实用金属切削手册[M].北京:机械工业出版社,2009.

[11] 尹成湖,李保章,杜金萍.机械制造技术基础课程设计[M].北京:高等教育出版社,2009.