再入航天器防热层/金属结构热匹配评价方法研究

李伟杰 刘峰 董彦芝 李小龙

(1 北京空间飞行器总体设计部,北京 100094)

(2 中国航天标准化与产品保证研究院,北京 100071)

1 引言

烧蚀防热结构利用烧蚀材料在再入过程中发生的物理、化学反应,吸收再入气动热,从而实现再入航天器的防热目的[1-3]。再入航天器结构设计过程中,防热结构的防热层与本体结构(一般为金属结构)通过柔性胶黏剂连接。在轨飞行时,航天器经受±100 ℃甚至更大的温度交变环境,由于防热层与主承力金属结构的热膨胀系数存在一定差异,使它们之间可能产生较大的热变形,进而可能导致防热层开裂。因此,防热层与金属结构的热匹配特性,成为再入航天器结构研制中的一项重要内容。

针对防热层/金属结构热匹配特性的研究,温度交变试验(或称“热循环试验”)和热应力理论计算方法在传统结构研制过程中最为常见。通过开展试验,观察试验后防热层与金属结构的胶接情况与防热结构形貌,能够定性判断两者的热匹配特性[4]。此外,热应力理论计算也能在一定程度上量化结构热应力等特性[2]。随着航天器结构研制技术的发展,有限元模型分析方法也越来越广泛地得到应用[5-7],如关于金属结构与防热层温度场及热变形的有限元模型分析[8-9];但是,在温度交变环境下再入航天器防热结构热应力与热变形的有限元模型分析研究则相对有限。

本文以工程实际应用为例,介绍了再入航天器防热层/金属结构热匹配特性的3种评价方法——温度交变试验、热应力理论计算和有限元模型分析。根据3种评价方法的应用情况,分析了其优缺点。最后,从设计验证角度出发,给出了防热层/金属结构热匹配特性评价方法的应用建议。

2 3种评价方法及其应用

针对温度交变试验、热应力理论计算和有限元模型分析方法,本节以航天器A、B、C 为例,介绍了3种评价方法的具体应用过程,进而获得其应用特点的对比分析,最终可为后续防热结构研制提供热匹配评价工作的实施建议。

2.1 温度交变试验

温度交变试验是基于航天器在轨飞行时的温度交变环境开展验证试验,以研究防热层/金属结构的热匹配性能。

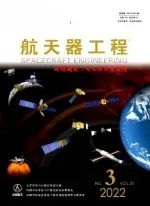

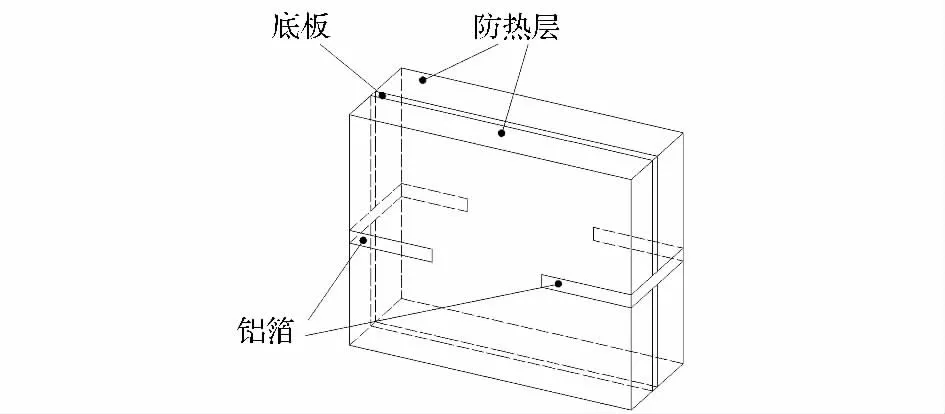

考虑到采用实际的全尺寸结构进行试验,费用过高,周期较长,且防热结构存在方案调整与修改的可能,因此温度交变试验一般采用“背靠背”形式的平板试验件[2],如图1所示。平板试验件由1层金属结构底板和2层防热层组成,其中防热层与金属底板的厚度分别为航天器外部防热层与内部金属结构的实际厚度,防热层边长与厚度尺寸比一般取10∶1。试验前,在试验件表面粘贴铝箔,并配置相应的通电回路(配置回路断开指示灯、报警警铃等,见图2)。试验过程中,当试验件因温度交变产生较大热变形,使铝箔回路断开时,记下当前温度及温度循环次数,从而定性表征该防热层与金属底板的热匹配性能。

图1 “背靠背”试验件结构Fig.1 Structure of back-to-back specimen

图2 试验设备及通电回路Fig.2 Test equipment and circuits

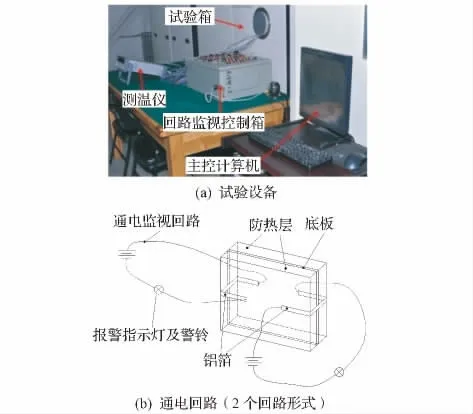

以航天器A为例,通过温度交变试验,研究了不同温度交变环境与胶层厚度条件下防热结构的变形特征,试验件结构如图3所示。其中:图3(a)为蜂窝/低密度填充型防热材料的试验件,试验前配置了2个铝箔通电回路;对于图3(b)中的纤维模压防热材料,由于纤维铺层存在方向性的结构特征,试验前配置了4个铝箔通电回路,即在平行和垂直于铺层方向分别配置2个铝箔通电回路。

图3 航天器A 防热结构试验件Fig.3 Thermal protection structure specimen of spacecraft A

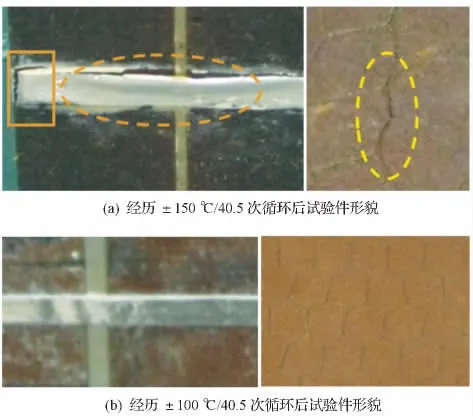

试验后观察试验件形貌可以发现:在±150 ℃/40.5次循环条件下,试验件铝箔开裂,铝箔与防热结构脱粘,蜂窝格子与低密度防热材料填充物之间也出现了裂缝,见图4(a);在±100 ℃/40.5次循环条件下,试验件与铝箔粘接状态良好,铝箔没有开裂(试验过程中通电回路没有断开),防热层表面蜂窝格子及低密度形貌保持良好,见图4(b)。可以看出,当前防热结构不适用于±150 ℃/40.5 次循环的温度交变环境。

图4 不同试验环境下同种试验件形貌Fig.4 Same specimen after different test conditions

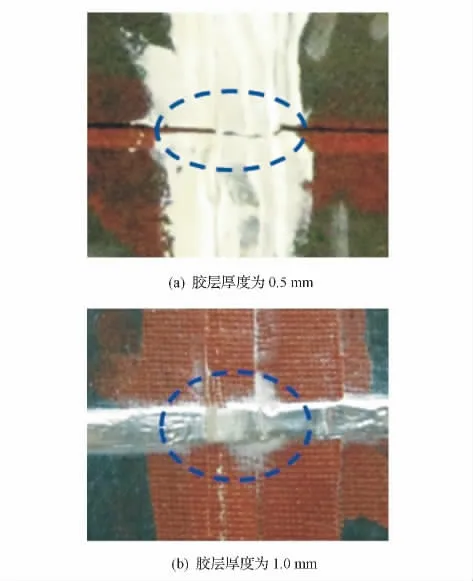

在胶层厚度分别为0.5mm和1.0mm时,相同防热层在±100 ℃/40.5次循环条件下的结构形貌有所不同。当防热层与金属底板之间的连接胶层厚度为0.5mm时,试验后铝箔开裂,且防热层与金属底板之间发生了明显的开裂,见图5(a)。当胶层厚度增大到1.0mm时,试验后防热层与金属底板粘接形貌保持良好,见图5(b)。因此,在当前防热层及温度交变条件下,防热结构胶层厚度应选取1.0mm。

图5 相同试验环境下不同胶层厚度试验件形貌Fig.5 Specimen after tests under the same condition with different bond thickness

2.2 热应力理论计算

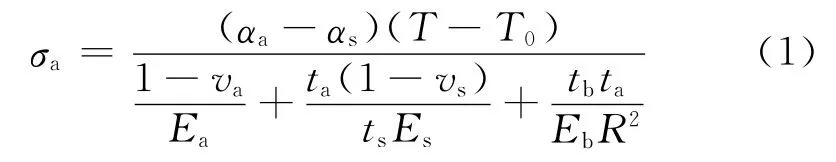

防热结构在温度交变环境下,结构连接面的热应力σa可以通过式(1)计算[1]。

式中:下标a指防热层,s指底板,b指胶层;α为材料线膨胀系数;T为试验温度;T0为防热层与金属结构胶接套装时的温度;v为泊松比;E为弹性模量;t为厚度;R为壳体半径。

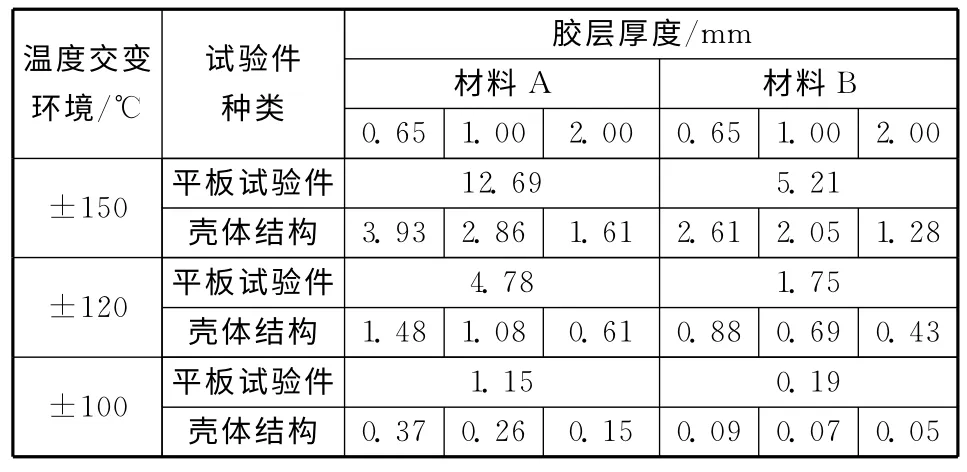

以航天器B为例,针对不同温度交变环境及不同胶层厚度,进行结构连接面的热应力计算,结果如表1所示。可以看出,随着温度交变范围的减小,结构热应力也明显降低。当胶层厚度不同时,平板试验件的连接面热应力根据式(1)不能体现出差异,但壳体结构的热应力则明显不同。以±120 ℃温度交变环境、材料A 为例,胶层厚度由0.65mm 增大到2.00mm 时,热应力由1.48 MPa下降了58.8%,仅为0.61 MPa,可见胶层厚度增大,能够显著减小热应力,有效改善防热层/金属结构的热匹配特性。

表1 热应力计算结果Table 1 Calculation results of thermal stress MPa

2.3 有限元模型分析

随着航天器研制工作的快速发展,利用大型商业有限元软件进行模型分析已成为结构研制(尤其是结构方案初期设计时)的重要分析验证方法。在指定的温度环境下,通过有限元模型分析特定结构,可以获得结构热应力与热变形等结果。

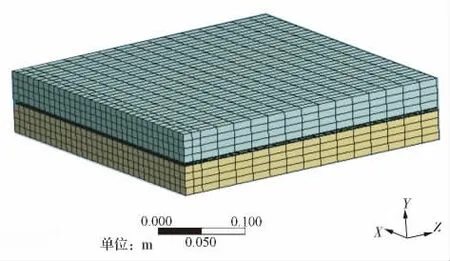

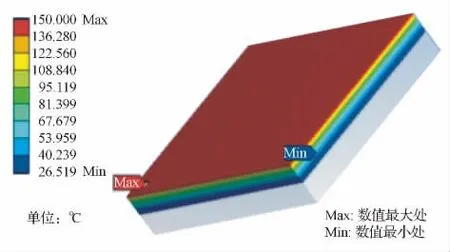

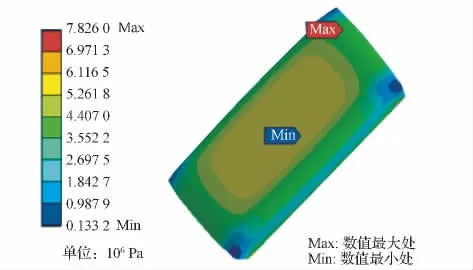

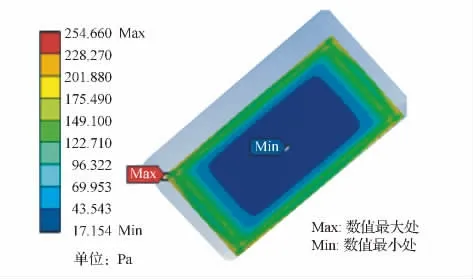

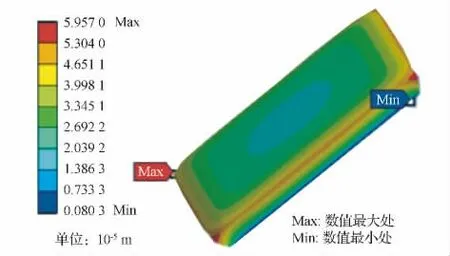

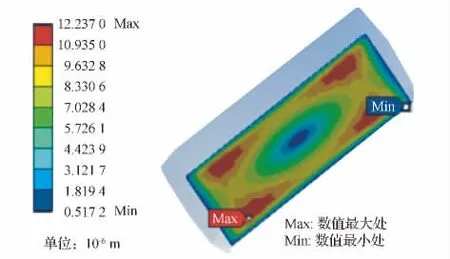

以航天器C 为例,基于±100 ℃/40.5 次循环的温度交变环境和防热结构方案,采用ANSYS Workbench分析软件建立平板试验件的有限元分析模型。图6是该航天器防热结构平板试验件计算模型。通过计算,获得试验件结构的温度场、应力场及位移云图,如图7~图11 所示。可以看出,基于有限元模型分析,可以获得防热结构在不同温度交变环境、不同胶层厚度等条件下的结构热应力与热变形,进而可以对比分析,获得满足要求的防热层/金属结构优化设计方案。

图6 防热结构试验件有限元模型Fig.6 FEA model of thermal protection structure specimen

图7 防热结构在特定时刻温度场云图Fig.7 Temperature field of thermal protection structure at special time

图8 防热结构在特定时刻的热应力云图Fig.8 Thermal stress field of thermal protection structure at special time

图9 胶层在特定时刻的热应力云图Fig.9 Thermal stress field of bond at special time

图10 防热结构在特定时刻的位移云图Fig.10 Displacement field of thermal protection structure at special time

图11 胶层在特定时刻的位移云图Fig.11 Displacement field of bond at special time

3 3种评价方法对比与分析

3.1 评价方法对比

温度交变试验、热应力理论计算和有限元模型分析,均能在一定程度上根据设计需求用于分析验证,从而评价当前温度交变环境下的防热层/金属结构的热匹配特性。为了在防热结构研制中基于温度交变环境建立一套通用设计分析与验证思路,表2给出了3种评价方法的对比。

表2 防热层/金属结构热匹配评价方法对比Table 2 Comparison of evaluation methods for TPS/MS thermal match

温度交变试验作为防热层/金属结构热匹配特性试验验证的常规方法,在试验件、加热设备等硬件设施满足的前提下,可以获得相对直观的试验结果。根据第2.1 节介绍,通过温度交变试验,可以定性研究温度交变环境及胶层厚度对结构热匹配特性的影响,从而指导防热结构的方案设计;但是试验涉及的费用与周期均要求较高,且试验结果不能准确定量化,这些均是温度交变试验方法的不足。

热应力理论计算能够在一定程度上量化结构热应力等结果;但由于目前相应的理论计算方法相对单一,要想获得完整的结构热应力与热变形结果,涉及到的理论推导与计算的工作量大,难度高,而且对于多循环次数的温度交变环境,理论计算存在多次迭代,因此计算过程比较复杂。

有限元模型分析在材料参数完整的前提下,可以获得结构任意时刻、任意位置的热应力和热变形的量化数据,因此可以随时验证防热结构方案的合理性,具有较大的应用优势。其不足与理论计算类似,为获得准确的计算结果,有限元模型计算需要结构材料的完整性能参数,尤其是不同温度条件下的材料热物理性能参数。

3.2 分析与讨论

现有的3种防热层/金属结构热匹配评价方法,均有各自应用的优势与不足。试验方法是结构设计合理性验证的必要手段,其核心在于试验方案设计的合理性,而温度交变试验正是针对防热结构设计的有效试验验证方法。通过工程应用实例也可看出,温度交变试验研究环境因素和设计因素对防热层/金属结构热匹配特性的影响,在一定程度上可直观反映结构方案的正确性。随着航天器结构研制技术的发展,有限元模型分析已经成为航天器结构研制过程中(尤其是方案设计初期)的一个重要验证手段。针对当前的防热结构方案与温度交变环境条件,即可建立防热层/金属结构热匹配特性评价的有限元分析模型,分析过程中可调整各种设计参数,包括结构尺寸、材料种类、温度环境等,获得满足环境要求及结构设计规范的防热结构方案。因此,有限元模型分析具有极大的灵活性与适用性。

综上,为验证防热结构方案设计的正确性,可以在结构方案设计初期充分利用有限元模型分析方法,定量优化设计结果,在设计后期较小的参数调整范围内开展温度交变试验,研究防热层/金属结构的热匹配特性。

4 结论

基于温度交变环境下再入航天器防热层/金属结构热匹配特性的重要性,本文概述了3种评价方法,结合工程实际介绍了具体方法的应用情况,并且针对3种评价方法进行了对比分析,可得出以下结论。

(1)防热层/金属结构的3种热匹配评价方法,包括温度交变试验、热应力理论计算、有限元模型分析,对于再入航天器防热结构方案设计,均具有一定的验证作用。

(2)考虑到有限元模型分析的良好适用性以及试验验证的必要性,在防热层/金属结构的热匹配评价方面,可以采用设计初期的有限元模型分析与设计后期的温度交变试验相结合的评价方法,以综合评价防热层/金属结构的热匹配特性。

(References)

[1]王希季.航天器进入与返回技术(下)[M].北京:中国宇航出版社,1991:78-81

Wang Xiji.Spacecraft entry and return technology(Volume II)[M].Beijing:China Astronautics Press,1991:78-81(in Chinese)

[2]袁家军.卫星结构设计与分析(下)[M].北京:中国宇航出版社,2004:198-201

Yuan Jiajun.Satellite structure design and analysis(Volume II)[M].Beijing:China Astronautics Press,2004:198-201(in Chinese)

[3]Tartaglione L C,Mazzola J H.Apollo composite ablator material used on Space Shuttle,AIAA 82-0656[R].Washington D.C.:AIAA,1982

[4]Gluck R,Kossar J M,Zeh W.Structural testing of ablative heat shields for deep space and Earth entry,AIAA 68-239[R].Washington D.C.:AIAA,1968

[5]盛聪,曾福明,濮海玲.应用OptiStruct软件的太阳翼基板结构优化[J].航天器工程,2011,20(6):63-68

Sheng Cong,Zeng Fuming,Pu Hailing.Optimization of solar panel structures by using OptiStruct [J].Spacecraft Engineering,2011,20(6):63-68 (in Chinese)

[6]陈金明,黄本诚,袁修干,等.载人试验舱的结构设计与有限元分析[J].中国空间科学技术,2001,22(3):13-19

Chen Jinming,Huang Bencheng,Yuan Xiugan,et al.Structure design and finite element calculation of KM6 manned test chamber[J].Chinese Space Science and Technology,2001,22(3):13-19(in Chinese)

[7]丁继锋,韩增尧,马兴瑞.大型复杂航天器结构有限元模型的验证策略研究[J].宇航学报,2010,31(2):547-555

Ding Jifeng,Han Zengyao,Ma Xingrui.Finite element model verification strategy of large complex spacecraft[J].Journal of Astronautics,2010,31(2):547-555(in Chinese)

[8]丁勇,薛明德.辐射换热条件下空间薄壁圆管结构瞬态温度场、热变形有限元分析[J].宇航学报,2002,23(5),49-56

Ding Yong,Xue Mingde.Thermal-structural finite element analysis of space structures consisting of thin walled beams[J].Journal of Astronautics,2002,23(5),49-56(in Chinese)

[9]Wei H G,Friedmann P P,Wass A M.Thermomechanical analysis of a damaged thermal protection system[C]//Proceedings of the 46th AIAA/ASME/ASCE/AHS/ASC Structure,Structure Dynamics & Materials Conference.Washington D.C.:AIAA,2005