双孔式拉瓦尔喷管减后坐结构效能分析

咸东鹏,廖振强,李洪强,李佳圣

(南京理工大学 机械工程学院,南京210094)

在枪炮发展过程中,设计者们一直致力于提高枪炮机动性、射击精度、威力、生存能力和反应能力,但随着枪炮威力的提高,后坐力过大带来的诸如射击精度下降、结构强度不足、枪炮尺寸和总质量增加等一系列问题,成为协调枪炮机动性、射击精度与威力三者矛盾的关键因素,有时甚至会直接影响枪炮的综合性能,因此,枪炮反后坐装置的研究成为枪炮研究中的重要内容。降低枪炮后坐力的传统技术主要包括电(磁)流变技术、膛口制退器技术、二维后坐技术、超长后坐技术和前冲技术等,这些技术都是通过改进枪炮的内部结构来减小后坐力。近年来,拉瓦尔喷管减后坐结构已被国内外多种武器采用[1-2]。本文在喷管前置式减后坐结构的基础上,提出一种新的拉瓦尔喷管减后坐结构——双孔式拉瓦尔喷管减后坐结构,其结构示意图如图1所示。

图1 双开孔拉瓦尔喷管减后坐结构示意图

1 理论模型

1.1 膛内两相流模型

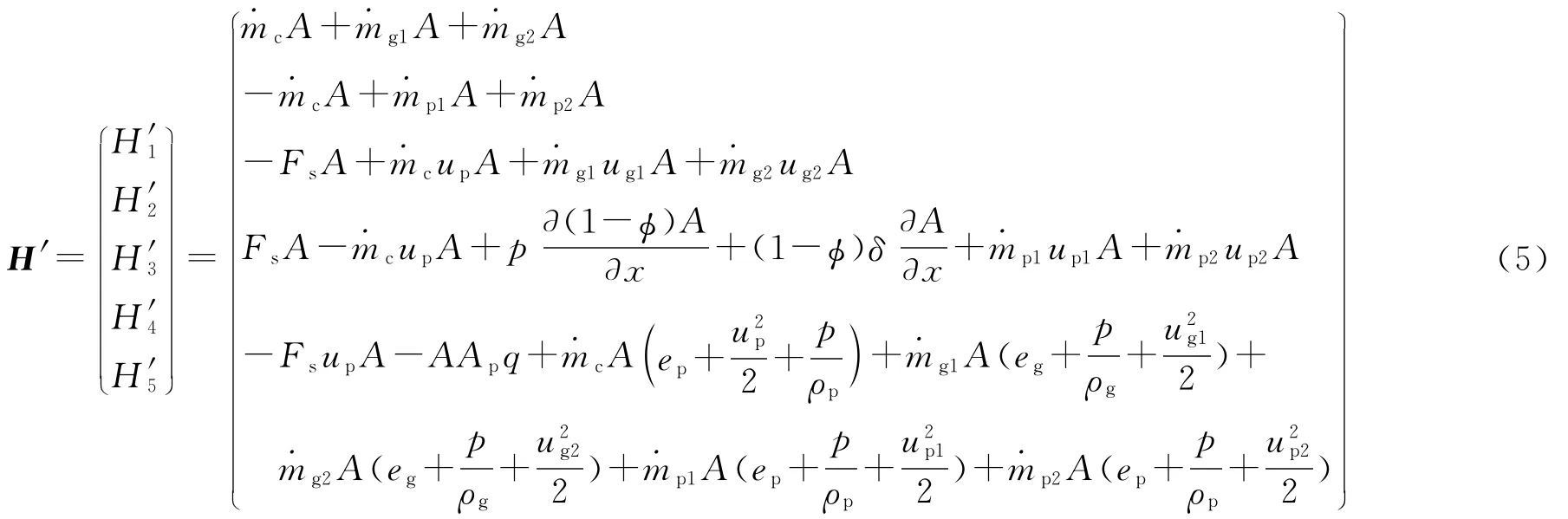

膛内实际射击过程异常复杂,为了抓住主要矛盾,需要对实际过程进行简化处理,为此提出6条假设,具体叙述参照文献[3]。根据假设,采用控制体法推导出膛内气固两相的守恒方程组,包括气相质量守恒方程、固相质量守恒方程、气相动量守恒方程、固相动量守恒方程、气相能量守恒方程,并将该方程组写成守恒型向量形式:

式中,下标g表示气相,下标p表示固相;Ap为固相比表面积;p为膛内压力;c为单位体积内火药的燃气生成速率;ign为点火组件的点火药燃气生成速率;ρ,u,e分别为密度、速度和内能;φ为空隙率;Fs为相间阻力;q为相间热传导;A为膛内截面积;δ为颗粒间应力;up1,ug1分别为膛内第1个导气孔处的固相和气相速度;p1和g1分别为第1个导气孔处固相和气相的单位体积质量流量;up2,ug2分别为膛内第2个导气孔处的固相和气相速度;p2,g2分别为第2个导气孔处固相和气相的单位体积质量流量。

1.2 喷管内两相流模型

在不加任何装置的射击过程中,弹丸到达膛口时火药恰好燃烧完全,并且越靠近膛底压力越大,因此利用拉瓦尔喷管气流反推减后坐结构的射击过程中,为了得到更好的减后坐效果,导气孔应开在靠近膛底的位置,弹丸到达导气孔时,火药并没有燃烧完全,因此,喷管内仍然是两相流。喷管内方程仍采用守恒型向量形式,由于喷管和膛内的方程只有源项不同,因此只写出源项方程:

1.3 后效期方程

后效期中任意时刻后坐体的速度为

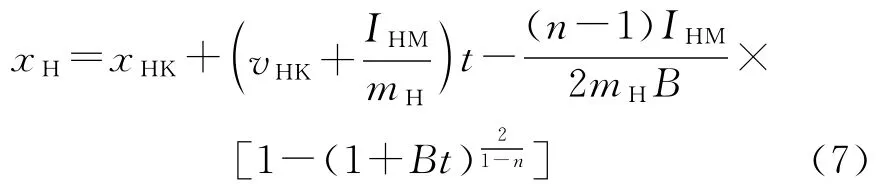

后效期中任意时刻后坐体的位移为

2 计算方法和定解条件

2.1 计算方法

由上述数学模型,将喷管和膛内的守恒方程组用 MacCormack预估校正显示差分离散[4]。

2.2 定解条件

定解条件包括边界条件和初始条件,将射击时刻定为初始条件,具体参数参照文献[5]。

在膛内,整个燃烧过程可分为6个阶段,分别采用不同的边界条件[6]。第1阶段,弹丸静止不动,膛底边界和弹底边界均为固定边界,都采用第2网格系中的反射法[3];第2阶段,弹丸开始运动,此时弹底边界改为运动边界,应用运动控制体法,膛底仍为固定边界,采用第2网格系中的反射法;第3阶段,弹丸继续运动,第1个导气孔被逐渐打开,此时弹底边界仍采用运动边界,膛底仍采用固定边界,但需加入导气孔的边界条件;第4阶段,弹丸运动,由于喷管内气压增大,第2个导气孔被逐渐打开,此时膛底仍采用固定边界,弹底边界仍然采用运动边界,加入导气孔的边界条件;第5阶段,2个导气孔完全打开至弹丸运动到膛口,除弹底运动边界与第4阶段不同外,其余边界均不变;第6阶段,后效期阶段,此时弹丸已飞离膛口,弹底边界变为自由出流边界,其余边界同第5阶段。

在喷管内,气流入口为固定边界,选用第2网格系中的反射法处理;在处理出流边界时,需将超音速流出和亚音速流出情况分开处理[3]。

3 结果与分析

3.1 膛底压力

图2为膛底压力p曲线,在射击过程中,越靠近膛底压力越大,但是火药燃烧越不完全[7]。为了提高减后坐效率,导气孔越靠近膛底越好。但是越靠近膛底由导气孔流出的没有燃烧完全的火药颗粒越多,弹丸初速下降也越大,因此,为了获得较高的减后坐效率,又使弹丸初速下降较小,导气孔的位置应该取一恰当位置。本文取导气孔位置在膛内压力到达最大压力之后,这样弹丸初速下降较小。由图2可看出,单孔和双孔减后坐结构在导气孔打开后,膛内压力有所下降,但在第2个导气孔打开后,双孔减后坐结构的导气孔流出的气体比单孔减后坐结构的多,因此压力下降较大。

图2 膛内压力对比曲线

3.2 弹丸初速

图3为弹丸速度曲线。

图3 不同减后坐装置弹丸运动速度对比曲线

在单孔喷管前置式减后坐结构中,当弹丸运动到导气孔时,导气孔被打开,膛内气体通过导气孔流入喷管内,经加速后向后喷出,减小了枪身的后坐冲量,但由于一部分未燃烧的火药气体经导气孔喷出,所以在弹丸运动到导气孔后,弹丸初速较之无减后坐结构射击过程中的弹丸初速有所下降。在双孔减后坐结构的枪炮射击过程中,在弹丸运动到第2个导气孔前,与单孔喷管前置式减后坐结构的枪炮射击过程相同,当弹丸运动到第2个导气孔后,一部分火药气体经过第2个导气孔流入喷管,弹丸速度又有所下降,但由喷管喷出的气体增加,所以减后坐效率提高了。

3.3 减后坐效率

减后坐效率为

式中:I1为没有喷管结构时的全枪后坐动量,I2为有喷管结构时的全枪后坐动量。经计算得出,单孔喷管前置式弹丸初速下降百分比为6.71%,减后坐效率为16.86%;双开孔式弹丸初速下降百分比为8.79%,减后坐效率为32.85%。

3.4 2个导气孔间的距离对弹丸初速及减后坐效率的影响

导气孔间距参数如表1所示,表中,L1为第1个导气孔到膛底的距离,L2为第2个导气孔到第1个导气孔的距离。图4为上述方案弹丸初速对比曲线。在射击过程中,越靠近膛底,压力越大,火药颗粒燃烧越不完全,所以第2个导气孔越靠近膛底,由此流出的未完全燃烧的火药颗粒越多,导气孔处的压力也越大,弹丸速度下降也越大,但减后坐效率越高。针对上述方案,通过优化计算可得到最大减后坐效率。

表1 导气孔间距参数

图4 不同L2时弹丸运动速度对比曲线

4 结束语

本文分析的双孔式喷管反推气流减后坐结构主要应用在自动无人操控机枪上,建立了双一维两相流模型,并将仿真结果与不加减后坐装置和单孔喷管前置式减后坐结构进行对比分析,结果表明:双孔式减后坐结构的弹丸初速较单孔喷管前置式减后坐结构的弹丸初速有所下降,但下降较小,减后坐效率提高较多,为自动无人操控机枪的减后坐结构提供了理论基础。

[1]张月林.火炮反后坐装置设计[M].北京:国防工业出版社,1984.ZHANG Yue-lin.Gun recoil device design[M].Beijing:National Defense Industry Press,1984.(in Chinese)

[2]谈乐斌,侯保林,陈卫民.降低火炮后坐力技术概述[J].火炮发射与控制学报,2006(4):69-72.TAN Le-bin,HOU Bao-lin,CHEN Wei-min.Gun recoil force reduction technology[J].Journal of Gun Launch & Control,2006(4):69-72.(in Chinese)

[3]翁春生.计算内弹道学[M].北京:国防工业出版社,2006.WENG Chun-sheng.Computational interior ballistics[M].Beijing:National Defense Industry Press,2006.(in Chinese)

[4]陈扬,廖振强,刘国鑫,等.两种拉瓦尔喷管减后坐结构效能对比分析[J].弹道学报,2008,20(4):88-91.CHEN Yang,LIAO Zhen-qiang,LIU Guo-xin,et al.Performance comparison of two recoilless structures with laval nozzles[J].Journal of Ballistics,2008,20(4):88-91.(in Chinese)

[5]周彦煌.实用两相流内弹道学[M].北京:兵器工业出版社,1990.ZHOU Yan-huang.Practical two-phase flow in ballistics[M].Beijing:Ordnance Industry Press,1990.(in Chinese)

[6]王升晨.膛内多相燃烧理论及应用[M].北京:兵器工业出版社,1994.WANG Sheng-chen.Theory and application of multi-phase combustion in chamber[M].Beijing:Ordnance Industry Press,1994.(in Chinese)

[7]张帆,廖振强,刘国鑫,等.基于两相流理论的膨胀波枪炮内弹道机理[J].弹道学报,2007,29(4):9-12.ZHANG Fan,LIAO Zhen-qiang,LIU Guo-xin,et al.Interior ballistic study on rarefaction wave gun based on theory of twophase flow[J].Journal of Ballistics,2007,29(4):9-12.(in Chinese)