MJ-50型数控车床液压系统液压泵故障分析

石金艳,谢永超

(湖南铁道职业技术学院,湖南 株洲 412001)

1 数控车床液压系统概述

数控车床是现代机械制造业的主流设备,其将逐渐取代普通车床。数控车床加工质量高,自动化程度高,适应性强,尤其是能加工普通机床不能加工的复杂曲面零件。在许多数控车床上都应用了液压传动技术。

图1为MJ-50型数控车床的液压系统图。

图1 MJ-50型数控车床液压系统图

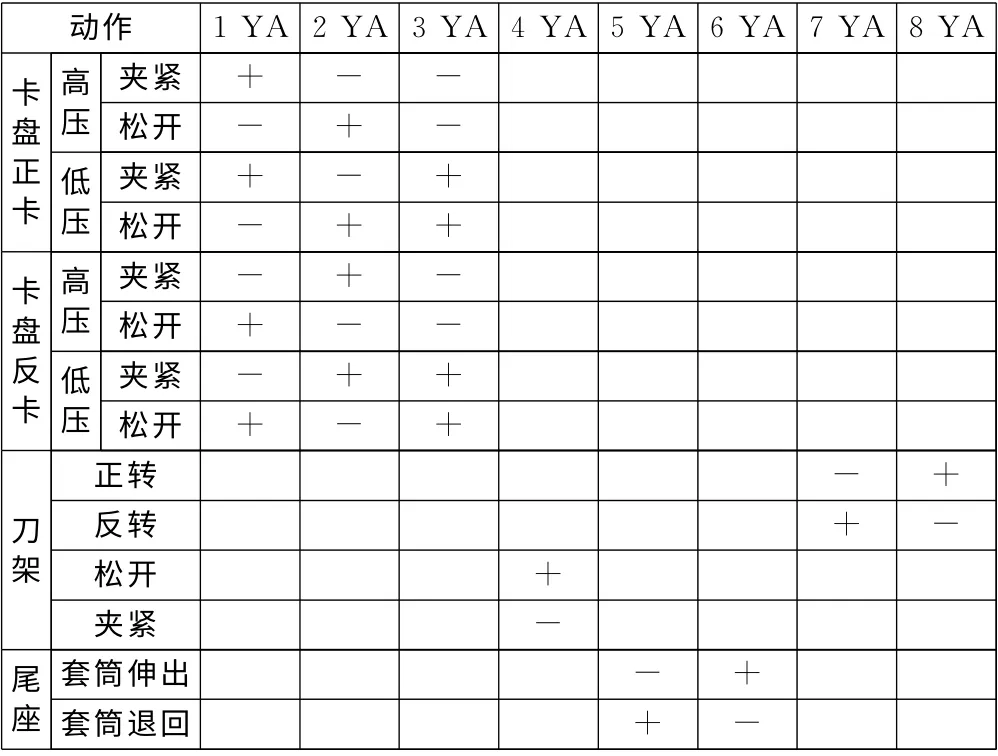

MJ-50型数控车床由液压系统实现的动作主要有:卡盘的夹紧与松开、刀架的夹紧与松开、刀架的正转与反转、尾座套筒的伸出与缩回。液压系统中各电磁阀的电磁铁动作由数控系统中的PLC 控制实现,各电磁铁动作顺序见表1。其中“+”表示电磁铁通电或行程阀压下,“-”表示电磁铁断电或行程阀原位。

2 MJ-50型数控车床液压系统的工作原理

机床的液压系统采用限压式变量叶片泵供油,工作压力调到4 MPa,压力由压力表15显示,泵输出的压力油经过单向阀进入各子系统。

2.1 卡盘的夹紧与松开

在要求卡盘处于正卡(卡爪向内夹紧工件外圆)且在高压大夹紧力状态下时,3YA 失电,阀4左位工作,选择减压阀8 工作。夹紧力的大小由减压阀8 来调整,夹紧力由压力表14来显示。

当1YA 通电时,阀3左位工作,系统压力油从油泵1→单向阀2→减压阀8→换向阀4左位→换向阀3左位→液压缸右腔;液压缸左腔的油液经阀3直接回油箱。这时,活塞杆左移,操纵卡盘夹紧。

表1 电磁铁动作顺序表

当2YA 通电时,阀3右位工作,系统压力油进入液压缸左腔,液压缸右腔的油液经阀3 直接回油箱。这时,活塞杆右移,操纵卡盘松开。

在要求卡盘处于正卡且在低压小夹紧力状态下时,3YA 通电,阀4右位工作,选择减压阀9工作。夹紧力的大小由减压阀9来调整,夹紧力也由压力表14来显示,减压阀9调整压力值小于减压阀8。

2.2 回转刀架的换刀

回转刀架换刀时,首先是将刀架抬升松开,然后刀架转位到指定的位置,最后刀架下拉复位夹紧。

当4YA 通电时,换向阀6右位工作,刀架抬升松开;8YA 通电,液压马达正转带动刀架换刀,转速由单向调速阀11控制(若7YA 通电,则液压马达带动刀架反转,转速由单向调速阀12控制),到位后4YA 断电,阀6左位工作,液压缸使刀架夹紧。正转换刀还是反转换刀由数控系统按路径最短原则判断。

2.3 尾座套筒的伸出与缩回

当6YA 通电时,换向阀7左位工作,压力油从油泵1→减压阀10→换向阀7左位→尾座套筒液压缸的左腔;液压缸右腔油液→单向调速阀13→换向阀7左位→油箱。这时,液压缸带动尾座套筒伸出,顶紧工件。顶紧力的大小由减压阀10调整,调整的压力值大小由压力表16显示。

当5YA 通电时,换向阀7右位工作,压力油从油泵1→减压阀10→换向阀7右位→单向调速阀13的单向阀→液压缸右腔;液压缸左腔油液→换向阀7右位→油箱,套筒快速退回。

3 MJ-50型数控车床液压系统的特点

MJ-50型数控车床液压系统的工作特点如下:①采用限压式变量液压泵供油,自动调整输出油液流量,能量损失小;②采用减压阀稳定夹紧力,并采用换向阀切换减压阀,实现高压和低压夹紧的转换,并且可分别调节高压夹紧力或低压夹紧力的大小,这样就可以根据工艺要求调节夹紧力,操作也很简单方便;③采用液压马达实现刀架的转位,可实现无级调速,并能控制刀架正、反转;④采用换向阀控制尾座套筒液压缸的换向,实现套筒的伸出或缩回,并能调节尾座套筒伸出工作的顶紧力大小,以适应不同工艺的要求;⑤3个压力表14、15、16可分别显示系统相应部位的压力值,便于液压系统的调试和故障诊断。

4 MJ-50型数控车床液压系统液压泵的常见故障及对策

4.1 液压泵噪声过大

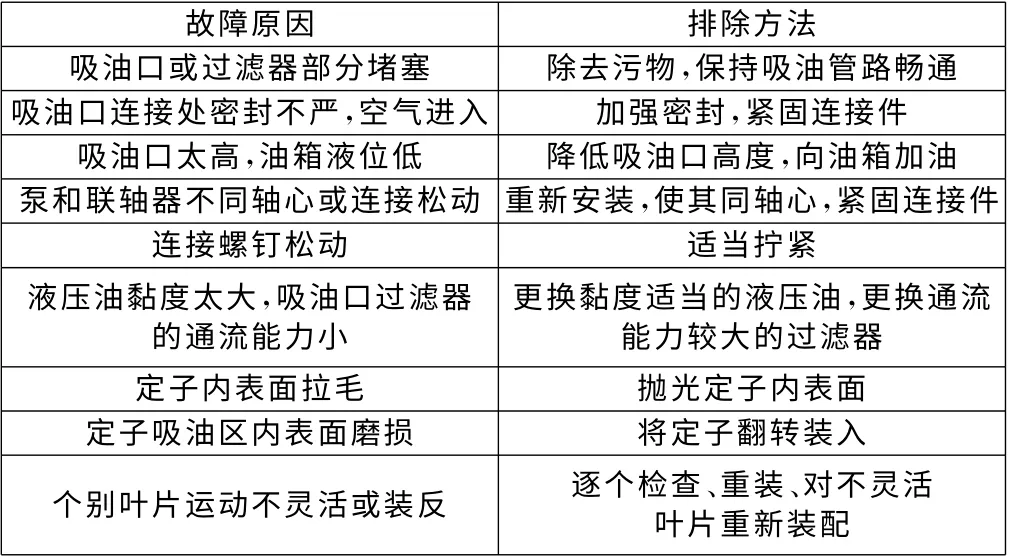

造成该液压泵噪声过大的原因及排除方法见表2。

表2 液压泵噪声过大可能原因及排除方法

4.2 液压泵输出流量不足甚至完全不排油

泵输出流量不足甚至完全不排油,使用者能很容易判断其出现故障需要修理。此类情况的故障原因及排除方法见表3。

表3 泵输出流量不足甚至完全不排油的故障原因及排除方法

4.3 液压泵温升过高

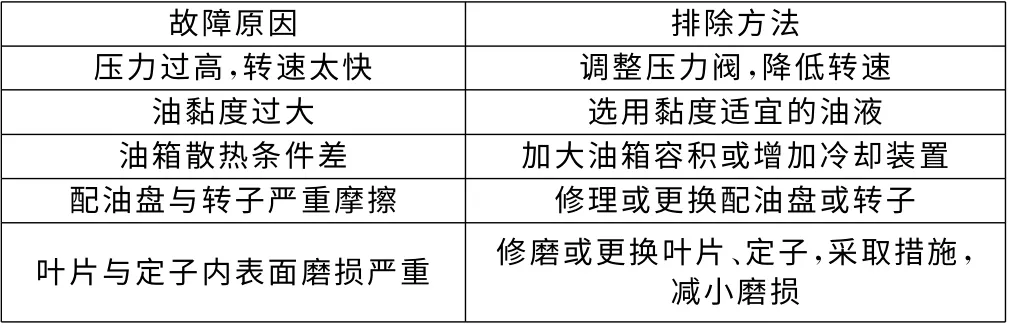

泵油温过高会使液压系统工作在危险状态,需予以避免。此类情况可能的故障原因及排除方法见表4。

表4 油温过高的故障原因及排除方法

5 结论

由于液压系统的独特优点,使得液压技术在数控车床上得以广泛运用。因此,精通数控车床液压系统的工作原理,以及快速地解决数控车床液压系统的故障,对提高数控车床的使用效率有着重要的意义。

[1] 韩鸿鸾,荣维芝.数控机床的结构与维修[M].北京:机械工业出版社,2008.

[2] 郑智.数控机床故障诊断与维修[J].煤矿机械,2010,31(11):250-251.

[3] 李异河,丁问司,孙海平.液压与气动技术[M].北京:国防工业出版社,2006.

[4] 王德发,王世杰,何晶.CAK6140数控车床液压系统维修与故障排除[J].机械设计与制造,2010(7):161-162.

[5] 夏庆观,李列,常家东.数控机床故障诊断与维修[M].北京:高等教育出版社,2009.