D18A型凹底平车轴箱导框磨耗板焊缝开裂分析与改造

高永发

(铁道部驻哈尔滨车辆验收室,哈尔滨150056)

1 引 言

D18A 型凹底平车是哈尔滨轨道交通装备有限责任公司1991 年研制的载重180t 的长大货物车。该车自投入运用以来,为我国大型变压器、发电机定子等大型超重货物提供了良好的运输工具。近年来,在该车的运用与检修过程中多次发现轴箱导框磨耗板焊缝开裂的问题,影响行车安全。本文对该问题进行了深入分析和探讨。

2 D18A 型凹底平车主要结构

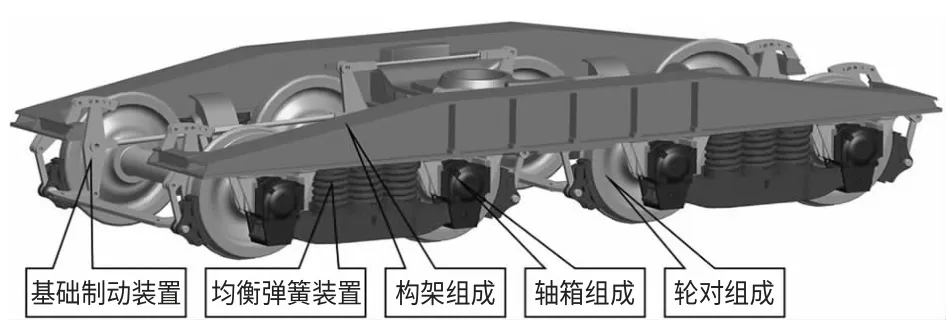

图1 D18A 型凹底平车总图

全车由1 个大底架、2 个小底架、2 个Z20A 型4D 轴转向架(带车钩缓冲装置及手制动装置)、2 个Z20B 型4D 轴转向架(不带车钩缓冲装置及手制动装置)、4 套制动装置、1 套空气控制管路、2 套手制动装置及2 套车钩缓冲装置等部分组成,如图1。

3 D18A 型凹底平转向架结构

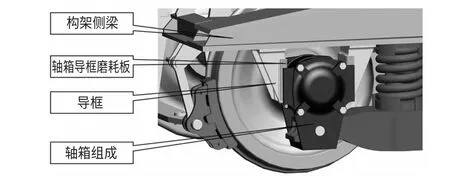

D18A 型凹底平车转向架为4D 轴构架式转向架,分为Z20A 型和Z20B 型转向架。以Z20B 型转向架为例,主要由构架组成、轴箱组成、均衡弹簧装置、轮对组成及基础制动装置等组成(如图2 所示)。构架侧梁下部焊装导框,导框上焊装轴箱导框磨耗板(如图3 所示)。

图2 Z20B 型转向架组成图

图3 轴箱导框磨耗板装配示意图

4 轴箱导框磨耗板焊缝开裂的原因分析

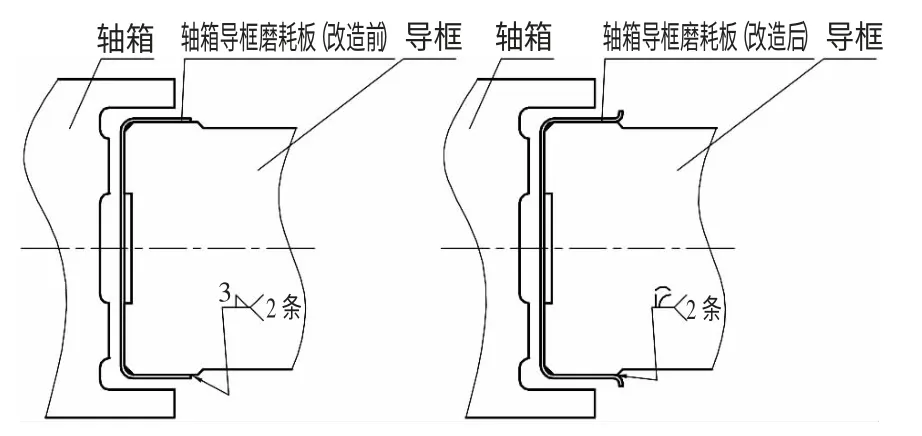

转向架1、4 位轴箱导框磨耗板2mm 厚,与导框间采用焊脚为2mm 的角焊缝连接;2、3 位轴箱导框磨耗板4mm 厚,与导框间采用焊脚为3mm 的角焊缝连接。由于轴箱导框磨耗板与导框间的连接焊缝较小,而使轴箱导框磨耗板与导框连接强度不足,在车辆运行过程易产生焊缝开裂,影响车辆的正常运用与维护。

5 轴箱导框磨耗板改造建议

在保持原车转向架导框、轴箱结构基本不变的条件下,重新设计轴箱导框磨耗板,加强轴箱导框磨耗板与导框间的连接焊缝,保证连接强度(如图4、5 所示)。

图4 轴箱导框磨耗板改造方案三维图

图5 轴箱导框磨耗板改造前后对比图

将导框与磨耗板配合处的倒圆角打磨加工成C3~C4倒角,轴箱导框磨耗板U 型边加长后再折弯,轴箱导框磨耗板与导框间采用卷边焊缝,以加强轴箱导框磨耗板与导框的连接强度。

6 相关计算

转向架通过曲线时处于最大倾斜位置:即一位轮缘靠在外轨,四位轮缘靠在内轨,导框与轴箱产生最大位移,在转向架初始设计时通过设置轴箱与导框纵向(沿轨道方向)间隙和横向(沿车轴方向)间隙保证导框与轴箱不干涉。

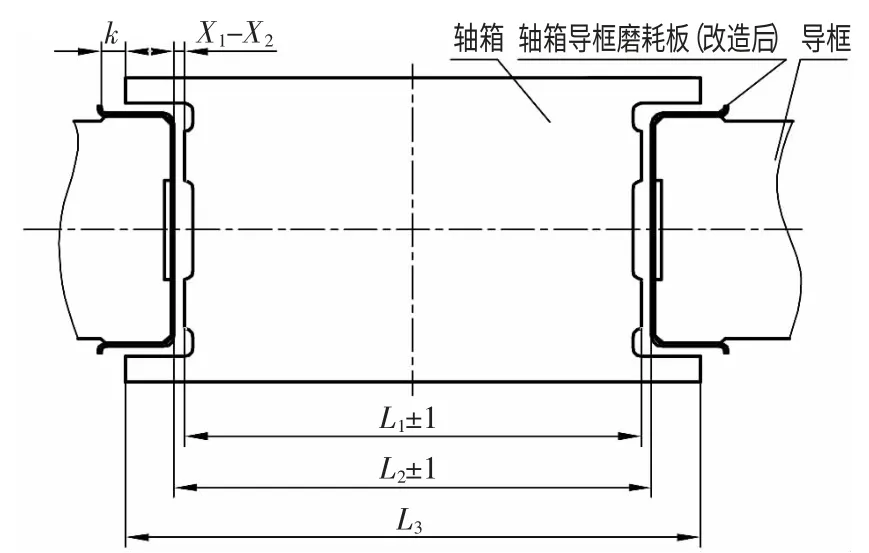

改造后,转向架导框、轴箱结构基本不变,且轴箱导框磨耗板厚度亦未改变,因此轴箱与导框纵向间隙与横向间隙未发生改变,能够满足转向架通过曲线要求。但由于U 型边加长后折弯,因此需校核当轴箱与导框处于最大纵向偏移时,轴箱导框磨耗板折弯处与轴箱挡边间(如图6 所示)是否干涉。

图6 轴箱导框磨耗板纵向间隙计算图

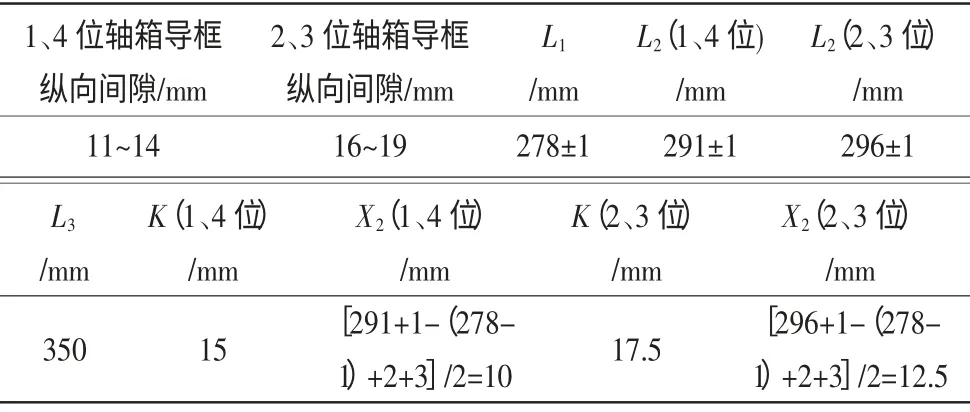

经计算,D18A 型凹底平车的轴箱导框磨耗板折弯处与轴箱挡边间距离k 大于最大纵向偏移X2,具体数值如表1 所示。

表1

7 结 语

改造后,D18A 型凹底平车用转向架的轴箱导框间隙不变,轴箱导框磨耗板与导框连接焊缝得以加强,能够解决轴箱导框磨耗板与导框连接焊缝在运用过程中易开裂的问题,满足车辆运用与维护需求。