电机铁心定、转子片冲压复合模具工艺设计

甘永建

(韶关市技师学院,广东 韶关512003)

1 引 言

国内电机行业普遍采用“一落三”的冲压工艺制造电机铁心冲片,即:(1)一次落料(冲出定子圆片、转子圆片、中心轴孔片);(2)冲裁定子槽形;(3)冲裁转子槽形。这种工艺生产中,定子片冲槽形是依靠定子片内圆作定位,由于定位中存在一定的间隙,因而产生同轴度偏差、叠压后铁心外圆不整齐、槽形孔叠压后起阶梯状、槽形孔空间减少,出现绕组嵌线槽满率过高,容易损伤绕组,铁心绕嵌线压入机壳后,机壳对定子铁心外圆挤压使片间移动,造成短路。另外由于定子铁心内外圆同轴度偏差较大,合理的气隙不能得到有效保障,严重影响了电机装配质量。

2 电机冲片工艺分析

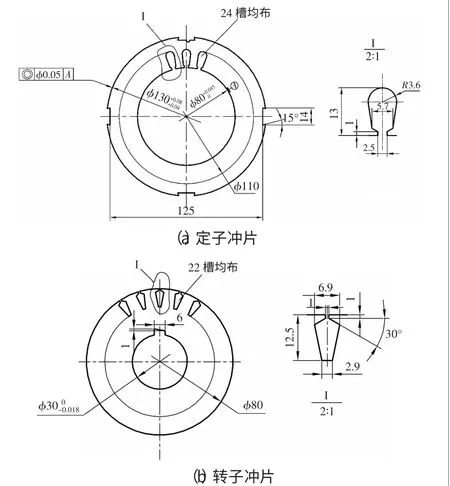

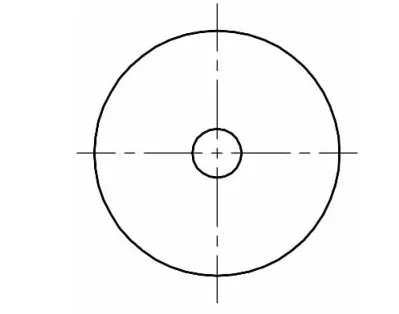

针对以上提出的问题,我们以Y90-4 电机冲片为例,对冲片的结构和加工工艺进行了分析,要求如图1 所示。

图1 定子、转子冲片

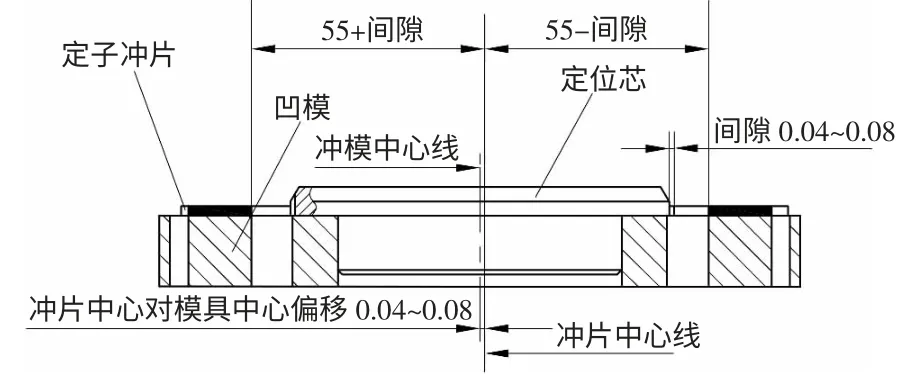

冲片材料:DR510-50 硅钢片,料厚0.5mm,定子外圆φ130mm、内圆φ80mm、内外圆同轴度φ0.05mm、转子轴孔φ30mm、定子槽数24、转子槽数22。加工零件几何形状复杂,定转子槽形密、孔多,定转子冲片尺寸精度要求高。采用传统的“一落三”工艺是首先冲出定、转子内外圆片,再分别冲出定、转子片槽形。由于定子片冲槽形是以定子片内圆作定位的,定位芯与定子片内圆的配合是间隙配合,而且配合间隙≥0.04~0.08mm。因而造成了定子片各槽底外圆半径对冲片中心产生不等距,槽形与槽形相邻间距不相等;位置度偏差较大,如图2 所示。

图2

同时模具制造过程,定子槽形冲头由24 个单独组装,凹凸模配合间隙较难得到调整,造成冲片毛刺较大、冲头刚性较差、模具寿命短等问题。经过对冲片结构和传统“一落三”冲片工艺的分析,我们设计并推广应用了电机铁心定、转子冲片复合模冲压工艺。提高了产品质量,取得了良好的经济效益。

3 工艺过程设计

通过对电机铁心冲片的工艺分析,我们同样采用三道冲压工序来完成定、转子片冲压工作。关键是第一道工序,在落料分离出定、转子圆片的同时把定子槽形一起冲出。改变了原第一道工序只冲出定、转子内外圆片,再分别冲出定、转子片槽形。另外新工艺中定子槽形凸模是与定子内圆(转子外圆)凸模连在一起的,大大增强了定子槽形凸模的刚性,降低了定子槽形凸模的固定和冲模间隙调整难度,有效保证了定子冲片内外圆的同轴度。三道工序冲压过程:(1)落定子片、分离转子花片;(2)转子花片切外圆;(3)冲转子槽形及中心孔。具体工序情况如下:

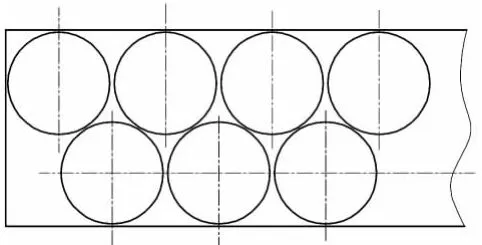

图3

(1)材料下料宽度为250mm,双排料插花冲裁如图3所示。

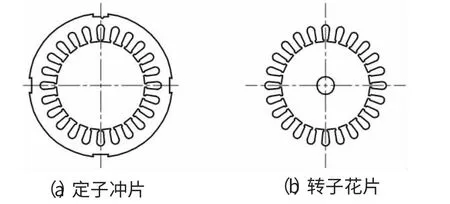

(2)以各料边为基准,落定子冲片,同时落下转子花片,如图4 所示。

图4 定子冲片及转子花片

(3)以转子花片中心预孔定位切外圆,如图5 所示。

(4)以转子中心预孔定位冲槽形及轴孔,如图6 所示。

图5 转子圆片

图6 转子冲片

4 模具结构及工作过程

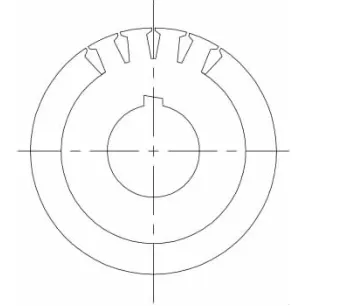

(1)落定子片;分离转子花片模具结构如图7 所示,采用后侧导柱模架;在下模座后侧安装两个弹性定位销钉,作导向定位装置(图中未画出)。冲裁过程定子片由弹性脱料装置采用上出料方式;而转子花片则采用刚性打料方式,在冲床滑块上行时通过打料杆4、顶料板6 打落。条形废料由脱料板1 弹落;并由安装在冲床上的接料机构接走转子花片。

图7 定子片落料模

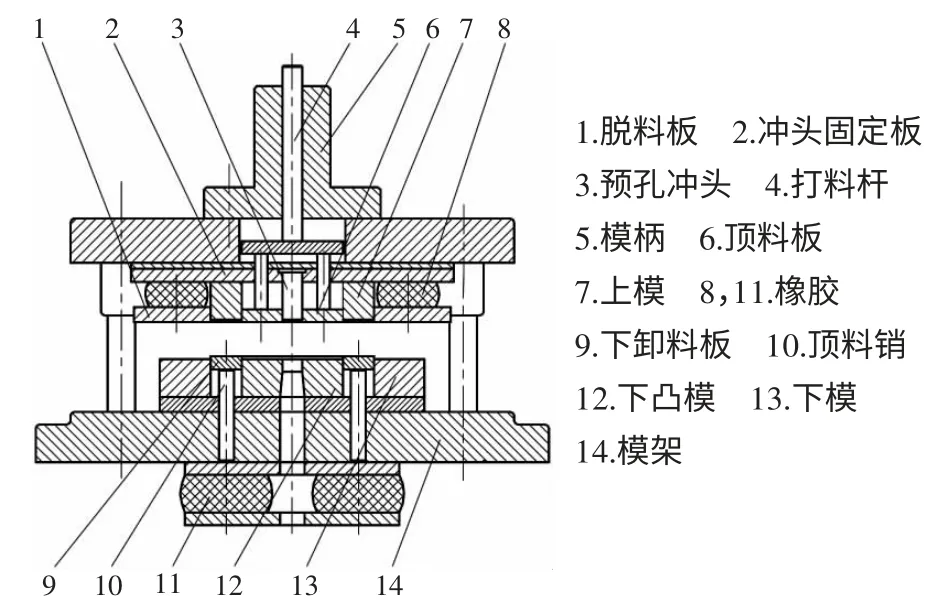

(2)切转子花片外圆;切转子花片外圆模具结构如图8 所示,采用后侧导柱模架作模具导向定位,利用安装在顶料板6 上的定位钉,将转子花片作粗定位,在冲裁时利用定位芯4 作精确定位进行冲裁。所切下的瓜子形片从凹模外圆散落,转子圆片由顶料板6 弹出。

图8 冲转子花片模

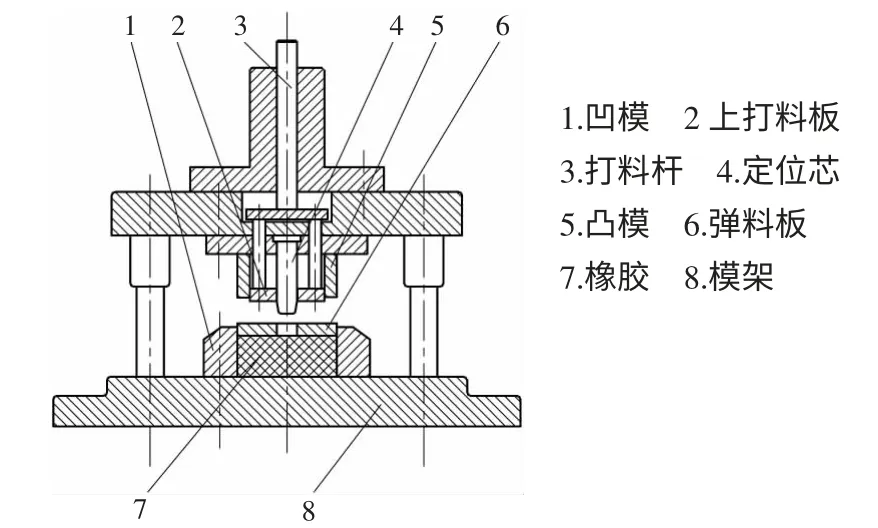

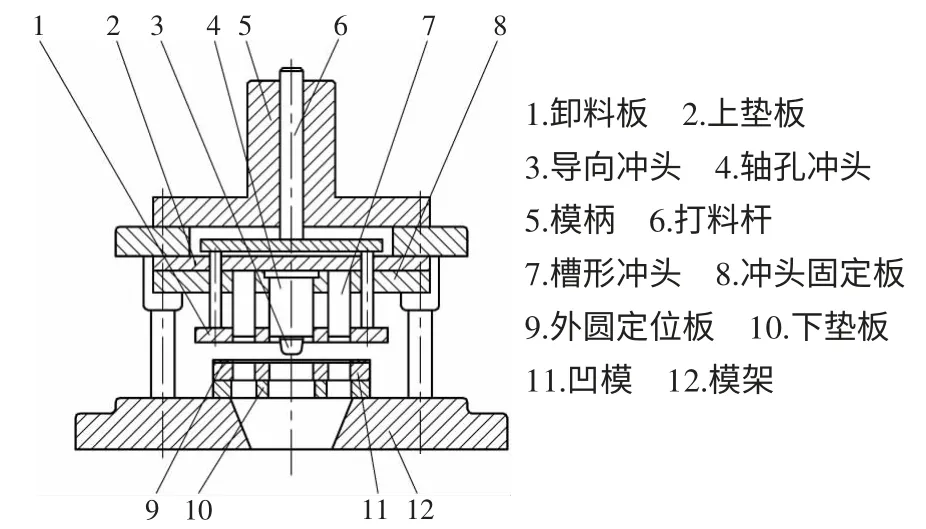

(3)冲转子槽形及中心轴孔;冲转子槽形及中心轴孔模具结构如图9 所示,采用后侧导柱模架;在凹模面装上一块外圆定位板作粗定位。冲裁时利用导向冲头3,以中心预孔作精确定位,冲槽形及中心轴孔。转子片通过冲床滑块上行,由打料杆6、卸料板1 打下,通过安装在冲床上的接料装置接走。

图9 转子片冲槽模

5 模具加工、装配应注意的问题

模具凹模及冲头材料采用Cr12MoV 合金工具钢制造,热处理硬度60~64HRC。复合模一般是凸模中有凹模;凹模中有凸模,装配时如何保证各凹凸模的间隙,是模具结构设计应考虑的工艺问题。尤其是转子片冲槽模;它的冲头(凸模)是由22 支单个冲头所组成。确保冲头与凹模的间隙调整工艺是致关紧要的。因此我们把转子冲槽模的冲头固定板和凹模板叠在一起进行槽形线切割加工,保证了凹模槽形尺寸与冲头固定板槽形尺寸一致。由于凹凸模配合间隙比较小,只有双面间隙0.04~0.06mm。冲头固定我们采用GY-168 厌氧胶粘接加机械限位固定的方法;这样既符合该厌氧胶最佳粘接间隙要求(0.02~0.08mm),又确保在冲裁过程中由于冲头刃口的磨钝冲裁件毛刺增大;造成推料摩擦力增大而不使冲头脱落。

由于凹凸模配合双面间隙只有0.04~0.06mm,很难使各冲头的配合间隙都调整得很均匀,因此我们在冲模装配过程中把插入凹模部分的冲头镀上一层0.04~0.06mm锡层;调整好冲头与凹模表面的垂直度;把冲头无间隙压入凹模内进行冲头和冲头固定板的黏结及夹固装配。在冲裁时由于冲头所镀的锡层比较软,冲裁过程中锡层被刮削脱落。这样就能确保凹凸模的配合间隙达到均匀。

6 结 语

经过试制到大面积推广应用,产品质量完全符合技术要求。与原工艺相比冲片毛刺大大减少。定子片同心度误差减少至0.03~0.05mm,达到图纸要求。这表明对零件工艺分析、工艺安排及模具的设计是正确的。这种工艺在电机行业推广具有重要意义。

[1] 冲模设计手册编写组.冲模设计手册[M].北京:机械工业出版社,1988.

[2] 模具设计与制造技术教育丛书编委会. 模具制造与工艺装备[M].北京:机械工业出版社,2003.

[3] 马长福.实用粘接技术460 问[M].北京:金盾出版社,1992.