连续油管带压冲砂洗井技术在注水井中的应用

夏 健 杨春林 卫俊杰 谭金华 赵毅杰 王振东

(1.华北油田公司钻采工程部,河北任丘 062552;2.华北油田公司第四采油厂,河北廊坊 065007; 3.华北油田公司第一采油厂,河北任丘 062552)

连续油管作业技术开始于20 世纪60 年代初,随着连续油管新材料和新技术的发展,其应用领域不断扩大,被誉为“万能作业设备”。国外,连续油管应用于钻井、完井、防砂、试油、采油、修井、测井等井下作业已有较长历史,每年实施达1500 井次以上。而国内目前的连续油管技术则主要用于气井气举排液、压裂井液氮助排、水平井冲砂解堵、酸洗、酸化等一些简单的井下作业;施工井次少,单井次应用费用高,在油水井常规维护性作业中没有被使用过。2011 年华北油田针对一些注水井地层出砂造成砂埋注水管柱无法正常生产的实际情况,提出在注水井中利用连续油管实施带压冲砂洗井作业,通过规模应用,降低了单井次施工费用,取得了显著效果。

1 实施背景

华北油田部分地层注水压力高、出砂严重,导致注水井频繁出现砂埋、套变,严重制约油田注水,2010 年仅京11、泉241、中岔口等油田注水井作业冲砂就达29 井次,因砂埋管柱大修5 井次,冲砂成为注水井作业的重要原因之一。而常规冲砂作业需要关井降压,降压时间长(别古庄油田平均91 d),影响平稳注水;带压作业工序复杂,作业周期一般在半个月左右。由于常规冲砂和带压作业冲砂周期长、成本高、造成注采失衡等问题,急需技术突破,革新作业方式;而连续油管冲砂技术优势明显,主要体现在以下4 个方面:一是实现带压冲砂,注水井压力小于20 MPa 即可冲砂;二是缩短冲砂周期,整个冲砂过程仅需5~8 h;三是无需起下油管,减少作业队伍占用;四是连续油管外径小,可进入油管不能下到的套变井段。

2 连续油管冲砂工艺

2.1 连续油管作业机组成

连续油管是一种无螺纹连接、可连续下入或起出的长油管,通常使用滚筒绕卷放置。用于起下、缠绕和运输连续油管的设备称为连续油管作业机。连续油管作业机主要由连续油管、注入头、滚筒、井口防喷器组、液压动力装置、控制台等组成。

(1) 连续油管。长4 500 m,内径25.4 mm,外径31.75 mm,抗内压88.9 MPa。

(2) 注入头。或称为牵引起下设备,由油管导向架、链条牵引总成和防喷盒组成。其主要作用是提供足够的推拉力起下连续油管并控制其起下速度;正常起下速度912 m/h,最大上提拉力270 kN。

(3) 滚筒。用于缠绕连续油管。

(4) 井口防喷器组。用以控制井口压力、防止井喷。包括4 套液压驱动的防喷器芯子,自上而下排列为:全封芯子、油管剪断芯子、卡瓦芯子和不压井作业芯子。

(5) 液压动力装置。为连续油管作业提供液压控制和操作动力,用来控制作业机全部元件的动作。

(6) 控制台。由各种开关和仪表组成,用于监测和控制连续油管作业机所有装置的操作。

2.2 工艺原理

现场冲砂施工时,配套使用吊车和高压泵车。连续油管注入头、防喷器采用吊车悬挂与采油树测试闸门连接,连续油管通过注入头下入到油管内指定位置后,泵车出口与连续油管进口相连接打入洗井液。启动泵车,在连续油管和油管之间建立起循环,并继续下放连续油管冲砂,返出液通过连续油管与油管之间的环空,从油管闸门排出,从而达到注水井冲砂洗井的目的。

2.3 冲砂作业参数优化

2.3.1 井筒净化指标 连续油管冲砂与钻井液循环环境极为相似,钻井井场实践证明,当(v-vs)/v ≥0.5 时,井眼即能保持清洁,由此可得,在冲砂过程中井眼净化的条件为

式中,v 为冲砂时环空返速,m/s;vs为砂粒沉降速度,m/s。

这表明,不考虑别的外界条件影响,冲砂时的环空返速至少应为沉砂沉降速度的2 倍。

2.3.2 砂粒沉降速度 砂粒的沉降速度直接影响最小注入速度和工作排量,因此准确计算砂粒的沉降速度至关重要。计算砂粒沉降速度的常用方法为莫尔计算法,其计算公式为

式中,ds为砂粒直径,m;ρs为砂粒密度,kg/m3;ρw为冲砂液密度,kg/m3。

2.3.3 雷诺数计算 液体流动有3 种基本流态:层流Re ≤2000,过渡流2000<Re<4000,紊流Re >4000。雷诺数Re 的表达式为

式中,μ 为液体黏度,mPa·s;γ 为运动黏度,m2/s;d为管子直径,m。

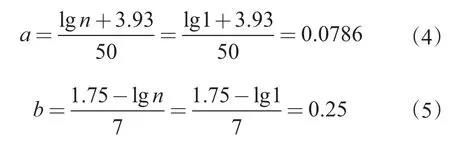

2.3.4 冲砂时的水头损失 对于牛顿流体,流态指数n=1,a、b 值分别为

管中的范宁摩擦因数为

管中的摩擦压力损失为

式中,f 为范宁摩擦因数;L 为管路长度,m;ΔP 为总压降,Pa。

2.3.5 等效直径 环形空间中液体流动状态与圆管中的流动是不相同的,这是因为与液体接触的表面积增加了;在考虑环形空间摩擦阻力时,常用液流的等效直径De表示环空表面积的增加量。对于内管较小、外管较大井可表示为

式中,Db为外管直径,m;Dc为内管直径,m。

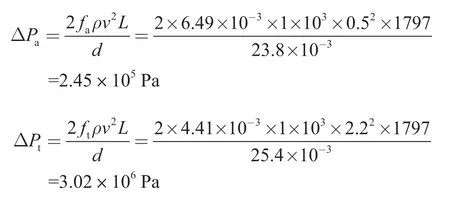

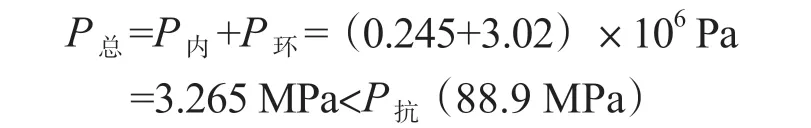

2.3.6 连续油管强度校核 目前使用的连续油管抗内压强度P抗为88.9 MPa,连续油管冲砂时,水泥车泵压必须小于连续油管的抗内压强度,即

式中,ΔP油为连续油管内部压降,MPa;ΔP环为环空中压降,MPa。

2.3.7 应用实例 泉241-9 井完钻井深1 888.25 m,人工井底1 797 m;油层套管规格为Ø139.7 mm×7.72 mm,生产油管规格为Ø73 mm×5.5 mm,采用外径Ø31.75 mm×3.175 mm 连续油管进行冲砂施工;水泥车排量为4 m3/h(0.067 m3/min);冲砂液为50 ℃清水,其运动黏度为0.553×10-6m2/s,密度1×103kg/m3;井内砂粒直径为16~20 目(1~0.85 mm),密度为2.3×103kg /m3。

管环空平均速度为

连续油管内平均速度为

根据式(8)求得环空等效直径为

根据式(3)求得环空雷诺数为

根据式(3)求得连续油管内雷诺数为

环空中的范宁摩擦因数为

连续油管内的范宁摩擦因数为

可以看出,环形空间和连续油管内部的雷诺数均大于4 000,因此可以判断冲砂液在连续油管内外均为紊流。根据公式(7)得环形空间、连续油管内压降为

环形空间与连续油管内总压力损失为

式中,Q 为液体泵注排量,m3/s;v环为管环空平均速度,m/s;v油为连续油管内平均速度,m/s;D1为连续油管内径,mm。

砂粒沉降速度为

则携砂液临界速度为

冲砂要求的最低排量为

3 现场应用

采用连续油管对带压注水井进行冲砂洗井,现场实施58 口井,42 口井恢复正常注水;其中砂埋油管待大修井19 口,成功恢复10 口;砂埋油层注不进水井32 口,成功恢复22 口。

利用连续油管冲砂作业均采用正冲方式,为防止冲砂过程中发生砂卡事故,对施工排量、压力等参数进行了控制。在施工过程中连续油管下至砂面以上50 m,开始起泵循环,由于连续油管长达4 500 m,且内径仅为25.4 mm,循环过程中自身摩阻较大,起泵后泵压一般在10 MPa 以上,循环排量在70 L/min 左右。从已冲砂的58 口井来看,冲砂前油压在4 MPa 以上,最高16 MPa;冲砂压力普遍为13~20 MPa,循环排量为50~70 L/min。

如赵41-60x 井,油压22.8 MPa,日注水28 m3;2011年8月探得砂面深度为1 605 m,注水层被砂埋,2011 年12 月停注;该井于2012 年4 月进行了连续油管冲砂施工,施工后日注水由施工前的注不进水到目前的日注水40 m3,油压21 MPa,达到了预期效果。再如泉241-24 井,2010 年11 月用Ø60 mm 油管冲砂在1 814 m 遇阻,提出后末根油管缩径至45 mm;12 月砂埋注水层注不进水,软探砂面1 720 m遇阻;2011 年4 月采用连续油管冲砂,冲出油管及上部注水层,但冲砂至1 826 m 遇阻,分析认为遇阻原因主要是套变缩径严重所致。从冲砂井返出物可以看出,冲砂过程中存在砂粒分选,循环过程中返出砂粒粒径由小到大,先冲出细粉砂和灰浆,随后灰浆中夹带颗粒返出。安46 井返出颗粒最大,直径可达12 mm。

通过全油田实施的58 口井冲砂效果来看,一是施工费用成倍节约,仅用几万元的连续油管冲砂支出就节约了砂埋管柱用解卡、套铣等大修施工几十万元甚至上百万的高额费用。二是占井时间大幅度缩短,仅用5~8 h 的施工时间就解决了常规检管十几天或大修几十天的占井时间,从而提高了注水井生产时率。三是施工安全得到保障,设备的带压作业能力得到提高,井控安全得到保障。四是施工效率显著提高,由于是从油管内进行冲砂,携砂能力大大增强,比常规冲砂更加彻底。五是避免了放压,减少外排污染环境,实现节能降耗。

4 结论

(1) 连续油管可以实现注水井带压冲砂洗井,降低关井降压对平稳注水的影响;无需放压,不污染环境。冲砂洗井工序简单、施工周期短,可缓解作业队伍紧张局面,减轻工人劳动强度。

(2) 连续油管具有高耐压、高可靠性,对于目前洗井车无法施工的高压注水井也有很好的适应性。因此连续油管在高压注水井中冲砂洗井具有广阔的应用前景。

(3) 连续油管长度4 500 m,冲砂深度一般不超过3 000 m;受连续油管和油管之间的环空限制,返出颗粒粒径一般小于12 mm;因此进一步推广应用连续油管冲砂,需要做好相关技术改进,提高技术的适应性。

[1] 袁辉,杨柳.连续油管酸洗在WAA-1 井应用效果评价[J].石油钻采工艺,2012,34(1):92-94.

[2] 李文彬,刘彦龙,叶赛,等.连续油管冲砂作业参数优化[J].石油矿场机械,2011,40(11):58-61.

[3] 胡昌德,赵元才,包慧涛,等.涩北气田连续油管冲砂作业分析[J].天然气工业,2009,29(7):85-88.

[4] 曲洪娜,黄中伟,李根生,等.水平井旋转射流冲砂洗井水力参数设计方法[J].石油钻探技术,2011,39(6):39-43.