浅埋煤层综采面强制放顶技术研究

李小黑

(晋城泽泰安全评价中心,山西 晋城 048000)

本文对河曲矿区某矿10101综采工作面的初次放顶进行研究。

1 工作面的概况

10101综采工作面是该矿投产后第一个回采工作面,属太原组10-2号煤层,工作面推进长度620 m,工作面净宽200 m,容重1.5 t/m3,煤层可采面积0.124 km2,可采储量892.8kt。10-2号煤层位于石炭系上统太原组10号煤层的下半部,10-2号煤层厚4.03~9.50 m,平均5.86 m,纯煤厚度3.45~7.95 m,平均5.18 m;属全区稳定可采厚煤层。

10101综采工作面安装前,矿方曾组织人员对10101切眼上方顶板情况进行了钻机上钻探查工作,分别在10101工作面进风平巷、回风平巷、辅运平巷的切眼布置了3个钻孔。3个钻孔在上钻探查顶板时,未将顶板砂岩钻透,因此砂岩层具体厚度未探查清楚,切眼处钻孔综合柱状图,见图1。

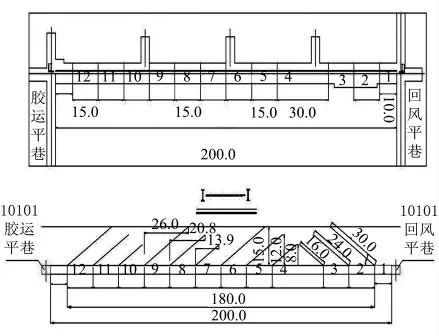

2 强制放顶炮眼布置

深孔预裂爆破放顶布置在10101切眼中部180的范围内。炮眼布置在靠调车硐距离切眼中心线1.0 m处,炮孔间距除3号孔至4号孔为30 m外,其余孔均为15 m,呈“一”字型分布,炮眼深度分别为16 m、24 m、30 m,垂深分别为8 m、12m、15m,共布置12个孔(由于12号孔处现场实际顶板较破碎容易垮落,故在实际施工中没有施工12号钻孔)。炮眼具体布置方式见图2,图中1号孔距10101面回风顺槽10 m,11号孔距10101面胶运顺槽25 m,3号、4号炮眼相距30 m;其余炮孔彼此间距为15 m;1号、2号、3号炮孔倾角均为30°,方位角均为0°;4号、5号、6号、7号、8号、9号、10号、11号、炮孔倾角均为30°,方位角均为180°。初次放顶时的炮眼布置图,见图2。

图1 钻孔柱状图

3 爆破方式及装药量

合理的爆破方式和装药量,不仅能使顶板充分垮落、大大减小初次来压步距、减小了初次顶板来压时飓风的突然性威胁[1],而且能保证直接顶与老顶不出现较大的离层,顶板完整,不产生台阶下沉、破碎、漏冒、伤人,并防止老顶来压时对直接顶产生冲击造成切顶垮面[2]。

图2 炮眼布置图

3.1 装药量计算

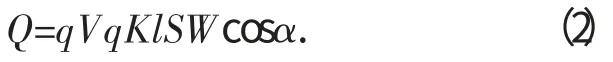

每个钻孔爆破岩石的体积大约为:

式中:l 为钻孔长度,m;K 为装药系数,取K=0.6~0.7为宜;S 为钻孔仰角,°;V 为炮眼之间的距离,m;W 为孔底抵抗线,m。

强制放顶所需的总炸药量为:

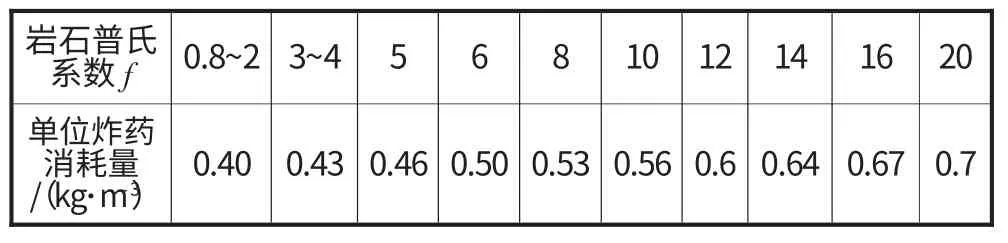

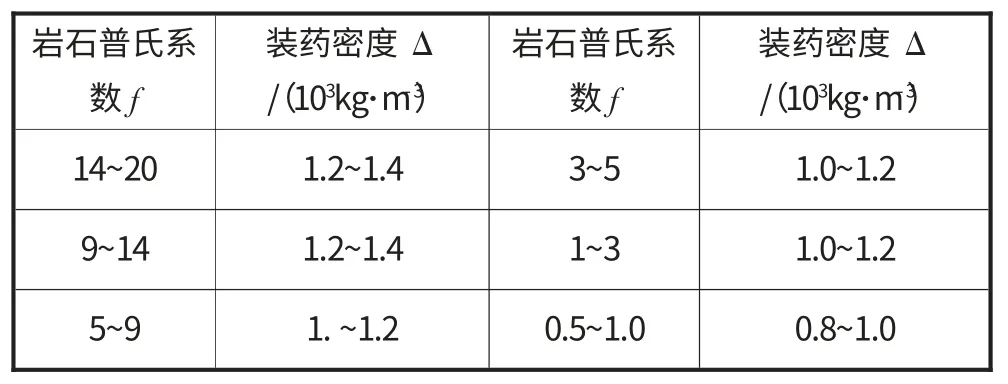

式中:q 为爆破单位体积岩石所需炸药重量,kg/m3,如表1所示。

表1 爆破单位岩石的装药量

放顶钻孔内需要的炸药量为:

表2 不同硬度岩石的装药密度

所以:

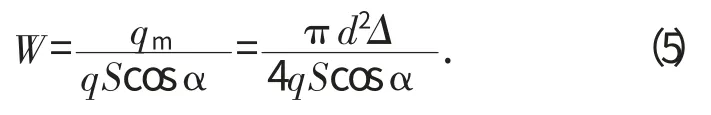

由于合理的孔底抵抗线必须满足Q'≥Q,由此推出[3]:

将已知参数代入式(5)可算出最小抵抗线与炮眼直径的关系。

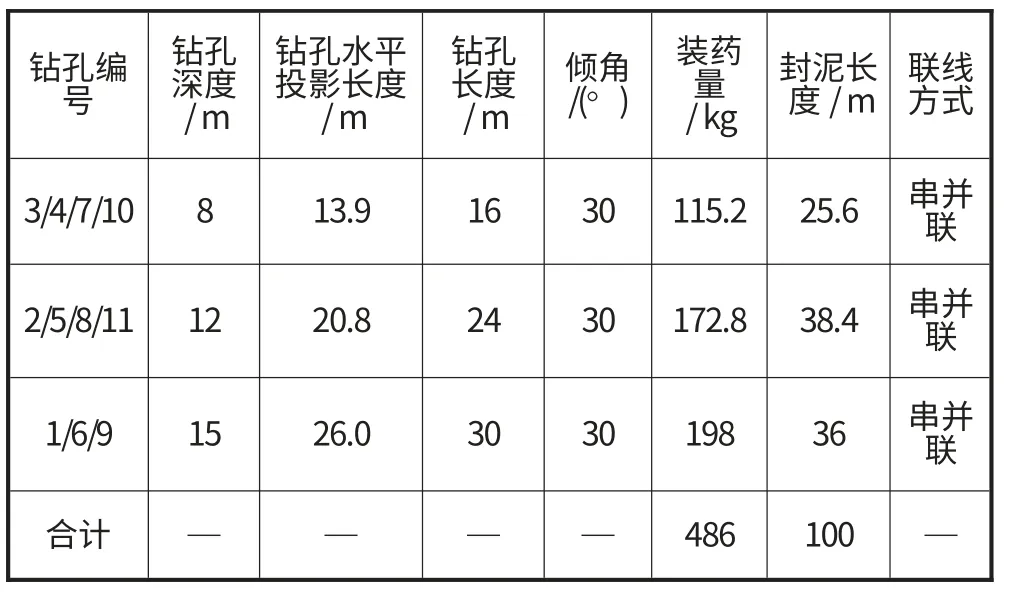

采用深孔预裂爆破的方法,对10101工作面顶板实施强制放顶。爆破炸药使用乳化炸药,药包规格φ50×500 mm,雷管使用煤矿许用毫秒延期电雷管,采用并联联线方式,起爆方式采用延期雷管导爆索起爆,使用QL2000型起爆器。根据上述公式计算强制放顶时炮眼的装药量,取装药满度系数0.6,可得单位长度炮眼装药量为3 kg,炮泥填装系数0.4,炮泥采用红泥。炮眼装药量,如表3所示。

表3 强制放顶时钻孔装药量

3.2 爆破方式

钻孔采用简化的间隔方式装药,即是采用连续耦合方式装药;并且采用双雷管,双导爆索引爆,其中一根导爆索延伸至炮眼底部,另一根与炮眼外侧第一个药包连接,每一根导爆索都用雷管起爆,在炮眼口采用并联方式连接两个雷管,并用木塞固定,放炮母线一定要具有良好的绝缘性,采用串并联回路,并与雷管的连接处必须满足规程、并用绝缘胶布裹好,放炮母线一定要安全悬空吊挂。在工作面推进6m后进行装药,装药前必须清净钻孔,装药用φ70mm×1500mm的木制炮棍将装有药卷、炮泥、导爆索的PVC管装入炮孔内,导爆索的长度需由钻孔长度确定,切断导爆索时必须用快刀切割,决不允许冲击挤压,药包要推至孔底,装紧装实,药泥要充填密实。爆破顺序:按要求分两次爆破,先对1、2、3、4、5、6号炮眼进行爆破,再对7、8、9、10、11号眼爆破。

4 结束语

经对10101工作面实施深孔预裂爆破,破坏了工作面上覆岩层完整性,大大减小了初次来压步距,有效避免了初次来压时可能形成的灾害。通过理论计算得出了对10101工作面实施强制放顶时的炮眼装药量。经实践验证了爆破参数的合理性,可为相同或相似地质条件矿井的顺利生产提供参考依据。

[1]史红宇.综采面厚层坚硬顶板强制放顶技术研究[J].山西煤炭,2010,30(8):52-54.

[2]揣文峰,王绪光.采煤工作面初次放顶的技术与管理[J].辽宁工程技术大学学报(自然科学版),2003,22(2):164-167.

[3]魏光荣.综采工作面深孔爆破强制放顶的应用[J].煤炭工程,2005,(7):36-38.