基于组态王的立体钢样仓库控制系统设计

王晓伟,宁晓光,朱学军

(宁夏大学 机械工程学院,银川 750021)

0 引言

我国是钢材生产大国,每年的钢材数量巨大,中商情报网数据显示:2011 年1 ~12 月,全国钢材的产量达8.8 亿吨,同比增长12.30 %。随之而来,便是钢材样品的存储和管理问题,立体钢样仓库也就产生了。

立体钢样仓库是对原钢材样品进行存储,以便对每一次出产钢材的颜色、硬度、导电、导热、拉伸强度等参数进行抽样检验,以达到检测整个原钢材质量的目的。

1 系统组成

系统的整体结构主要包括骨架、内部结构、外壳和电气四部分组成[1]。骨架分为左、右支撑架、顶盖、底座等组托盘两部分组成;主要由小车和外壳由前板拉伸门、后板和侧板组成;电气部分由PLC、工控机、磁栅尺、限位开关及一些辅助器件组成,实现设备的运行控制和安全保护。

2 基本工作原理

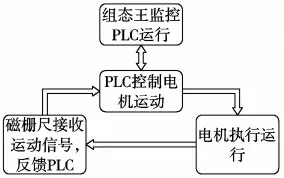

组态王监控界面给PLC 发出控制指令,PLC 的输出信号控制电机(升降小车)升降,并通过磁栅尺检测升降小车的运动位置,同时把检测信号实时反馈给PLC,从而把钢样托盘送到货柜合适位置,系统的基本工作原理如图1 所示。

图1 工作原理图

3 控制系统架构

本系统的基本构架如图2 所示,以三菱FX2N-48MT PLC 为主控制器,并利用组态王作为监控系统,立体钢样仓库里面装有磁栅尺用于检测小车升降位置,通过数字I/O 口将信号传递给PLC,PLC 通过读取各传感器的信号来控制电机运转,达到对升降小车的可靠定位和安全运行[2]。

本系统从两方面来确保设备的安全运行。软件方面,当工作人员出现错误操作时,组态王监控界面会立刻发出警报信号,并提示程序不可执行,显示正确操作信息;硬件方面,当突然停电时,立体钢样仓库中的升降电机会立刻制动,停在当前位置,确保人身安全。

图2 控制系统的基本架构

4 控制系统硬件设计

为了满足立体钢样仓库技术要求,实现对运动小车进行实时精确监测和控制,根据以下技术参数:立体钢样仓库的货柜外形尺寸[3]:2400mm(长)×2200mm(宽)×8000mm(高);单托盘有效承载尺寸:2060mm(长)×635mm(宽);单托盘最大承载重量:300g;整机最大承载重量约60t;托盘支承架间距:100mm;分层为左边140 层,右边80 层;运行速度:12m/min(可调)。电机采用齿轮减速电机,功率4.5kW,平移电机为1.5kW。

该控制系统主要由以下三个单元组成。

4.1 检测单元

4.1.1 仓门开启与关闭

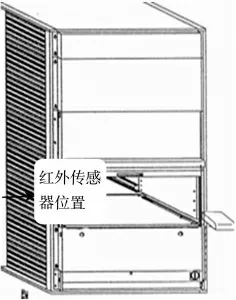

本单元由红外线传感器(BISS0001 红外模块热释电红外感应模块)组成。此红外线传感器,感应模块采用双元探头,感应灵敏,它安装在与人体活动最多的方向尽量相平行的地方,这样能够保证传感器的正常工作,它的输出信号传递给拉伸门的自动开关,当人体接近时,系统会自动把门打开,同时整个程序停止工作,便于人们存放钢样和设备检修,确保人身安全;当人体远离时,自动把门关闭,系统恢复正常运行[4]。

4.1.2 升降小车测高

升降小车测高采用磁栅尺(SIKO)。它的工作原理是磁电转换,录磁头在磁性尺(或盘)上录制出间隔严格相等的磁波,使磁栅尺上出现相等的相邻栅波(磁栅节距),通过磁头在磁栅尺相对运动给PLC发出脉冲信号,读出运动小车升降的精确高度。其安装图如图4 所示。

图3 红外传感器位置图

图4 光栅传感器安装图

4.1.3 托盘位置检测

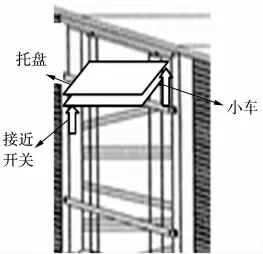

托盘位置检测采用接近开关[5](LJ12A3-4-Z/BX)。它工作原理是在钢样出仓方面,当托盘运动到接近开关上方时,两侧的接近开关检测到信号,给PLC 发出命令,托盘停止在运动小车的准确位置;在钢样进仓方面,当托盘离开运动小车,移动到两侧接近开关都检测无信号时,托盘已到达指定位置。其安装位置为图5。

图5 安装位置图

4.2 控制单元

本单元由三菱PLC(FX2N-48MT)以及与其通过以太网(FS-ETH-SC09)适配器连接的PC 机组成。以太网接口与PC 相连,下面端口与PLC 相连。通过PC 机自带的4AD 模块,可将由检测单元传递过来的电信号,转化为数字信号传入PLC 中[7]。依据数据和编程,PLC 可控制外围设备的运行。PC 机也可以通过专业的工业控制软件组态王6.53,与PLC 进行连接,将实时检测到的光栅信号数据动态显示,并控制PLC 工作模式以及执行器的运行状态,从而达到稳定环境的目的。

4.3 执行单元

本单元由齿轮减速升降电机[8](4.5kW)和平移电机(1.5kW)组成。通过串行总线通信,由可编程控制器PLC 输出开关信号给电机,使电机匀速运动,以到达准确位置。

5 存储优化方案设计

5.1 立体仓库存储分配原则

由于立体钢样仓库根据钢样存储的特征,准寻以下原则:

(1)上轻下重原则:进入仓库时,托盘中满盘(较重)钢样存在下面的库位,半盘(较轻)钢样存放在高处的库位,使货架受力稳定,避免因上重下轻产生货架倾覆。

(2)分散存放原则:钢样分散存放在仓库的不同位置,避免因集中存放造成货架受力不均匀产生货架形变。

5.2 存储优化的数学模型

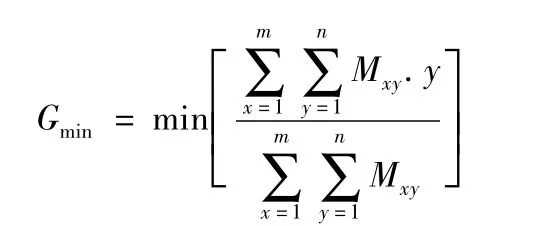

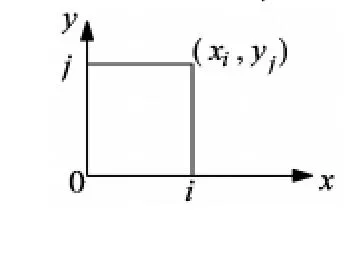

如图6 所示,立体钢样仓库货架有m 列n 层,立体仓库货架的水平方向用X 代表,体仓库货架的垂直方向用Y 代表。由于立体钢样仓库一共有2 列,左边140 层,右边80 层,为满足货架的稳定性,只需保证货架整体重心最低,而无需求出确切的重心位置。根据上轻下重原则和分散存放原则及空间物体坐标公式,可得目标函数为:

图6 存储的坐标表示

5.3 存储优化的算法选择

钢样存储的特点,用遗传算法[9]进行优化。具体步骤为:

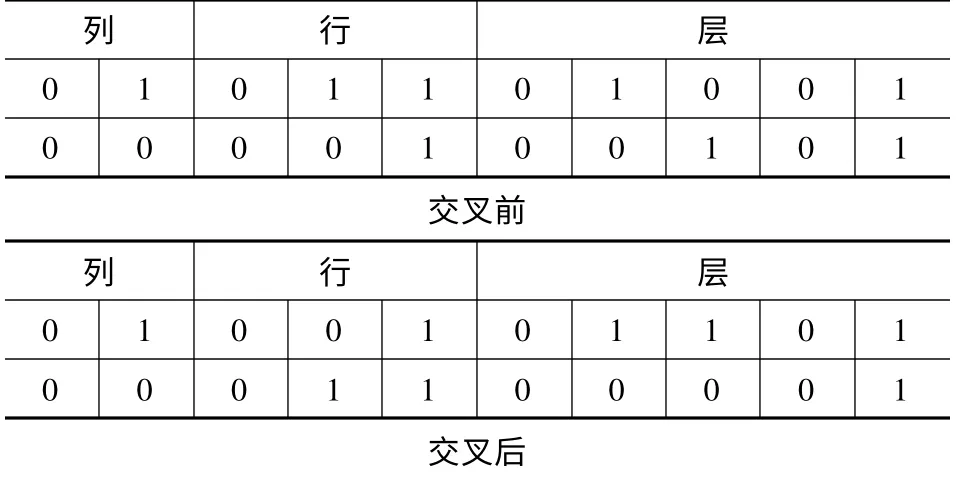

(1)编码:由于立体钢样仓库的货位列数(2 列)较少,层数较多,可以采用模块化进行二进制编码,具体做法为:左边140 层,右端80 层再次进行分行,分别为第一行左边20 层,右端10 层;第二行两端各25,编码如图7 所示。加30 层,;第三层在第二行再两端各加30 层,逐渐累加。因此列、行、层编码二进制最大值分别为22、23、

图7 钢样存储编码

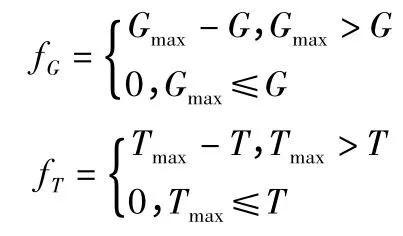

(2)适应度函数:根据货位优化的数学模型,目标函数为最小值求解问题,将其转化为如下适应度函数:

Gmax,Tmax分别为目标函数在最近几代中的最大值。

(3)遗传操作:此过程采用是确定式采样选择法。经过遗传变异后,可以得到交叉前、交叉前对比图如图8 所示。

图8 交叉前、交叉后对比

经过遗传算法以后,立体钢样仓库存储得到了明显优化。

6 PLC 程序设计

PLC 的程序设计,采用SWOPC-FXGP/WIN-C 编程软件,通过串行通信实现可编程控制。在PLC 程序中,设置了两种运行方式,自动运行方式和手动运行方式[9],在自动运行方式下,将检测采集到的环境数据传输给上位机,接受上位机的控制对各控制设备进行开启和关闭的操作;在手动运行方式下,下位机脱离上位PC 机独立工作,这时,控制系统可以按照预设程序自主运行。PLC 工作控制程序流程如图9 所示。

图9 PLC 工作的控制程序流程图

7 PLC 与组态王的通讯

动态的数据交换是各工作元件之间能够协调工作的前提,组态王支持动态数据交换并能与现场设备、PLC 进行实时的数据传输,从而达到各元件之间的配合[10]。

要通过以太网建立组态软件和PLC 之间的连接,首先要对以太网适配器进行设置,将以太网映射成为虚拟串口,然后在组态王中用这个虚拟串口与PLC 进行关联,最终实现组态王和PLC 的通信。

7.1 以太网适配器的配置

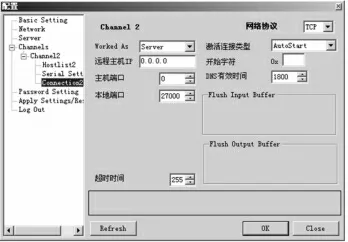

以太网的配置,采用的是三菱FX 系列PLC 以太网适配器FS-ETH-SC09,配置软件为Deveice Manager软件,它是以太网转串口产品的设置软件,用于设置以太网转串口产品的IP 地址、连接协议、域名服务、串口参数等。

配置IP 参数:IP 地址:22.23.224.203;子网关掩码:255.255.255.0;网关:222.23.224.254,如图10 所示。

配置串口参数:串品协议:RS232;数据位:7 位;波特率:9600;奇偶校验:偶校验;工作模式:server;本地端口:27000。

7.2 以太网转串口的配置

VCOMM 虚拟串口软件可以将TCP/IP 连接映射成为本机的虚拟COM 口,并支持srever、client、UDP模式。

依据上节所设定的IP 地址和端口,将以太网映射成本机的COM2 口。

图10 配置IP 参数界面

7.3 在组态王中定义I/O 设备

在组态王中定义一个I/O 设备,与PLC 关联。配置COM2 口的通讯参数:波特率:9600;数据位8位;奇偶校验:偶校验;停止位:1 位。如图11 所示。

图11 组态王中的串口设置界面

8 上位机监控系统设计

组态王监控界面,集信息采集、报警指示、状态显示、控制命令为一体,极大的提高了控制系统的集中度和可操作性,使得控制过程简单快捷。

8.1 主监控系统界面的设计

组态王监控界面如图12 所示,既能实时显示检测数据,也能够向PLC 发送控制命令,从而控制执行器的动作。组态王可交替改变PLC 的两种工作方式:手动控制方式和自动控制方式。在手动控制方式下,组态王可以通过控制PLC 来决定执行器是否动作,并显示执行器的工作状态;但在自动运行方式下,执行器是否动作由PLC 来控制,组态王只显示它的工作状态。

图12 组态王监控界面

8.2 实时数据报表和历史数据查询

通过编程,组态王可以以秒为单位,将当前所接收到的实时数据在报表中呈现出来,即实时数据报表,实时数据库是组态软件的核心和引擎[11]。另外在查询历史数据库的同时,组态王也可以以秒为单位,将历史数据按照约束条件,以表格的形式列出。实时数据报表以及历史数据报表如图13 所示。

图13 历史数据查询界面

9 结论

针对目前钢样存储的特点,通过遗传算法优化设计,采用组态王作为监测系统的开发软件,经过技术的验证以及现场的运行来看,该系统完全能够将立体钢样仓库控制在理想的状态,并且能将数据实时的存储,以备查询利用。数据通过excel 形式保存,提升了数据的可操作性空间,为钢样的存取提供了可靠的技术保障。

[1]曹尚. 自动化立体仓库的应用[J]. 物流技术,2010(8):

333-362.

[2]钱昕. 基于PLC 的自动化立体仓库设计与组态监控[D]. 苏州:苏州大学,2009.

[3]徐正林,刘昌祺. 自动化立体仓库实用设计手册[M]. 北京:中国物质出版社,2012.

[4]郑重,张磊. 浅述自动垂直提升库的定位控制[J]. 北京:物流工程与管理,2011(3):45-63.

[5]朱文真. 自动化立体仓库试验平台设计与开发[J]. 南京:南京航空航天大学,2010(7):23-28.

[6]高娟,官晟. 基于PLC 的自动化立体仓库系统设计[J].电子技术,2011(6):32-40.

[7]向晓汉. 三菱PLC 的编程软件使用入门[M]. 北京:北京化学工业出版社,2012.

[8]齿轮电机准双曲面齿轮电机TA 系列. 上海:企业资料,2012(1):68-81.

[9]陈国良. 遗传算法及其应用[M]. 北京:人民邮电出版社,2011.

[10]刘贵宝. 三菱F 系列PLC 与上位机以太网通信设计[J]. 可编程控制器与工厂自动化,2011(2):60-62.

[11]张玲莉. 基于PLC 控制的自动识别、分拣系统设计[J]. 自动化技术与应用,2010(5):102-113.

[12]组态王6.53 命令语言速查手册企业资料[D]. 北京:北京亚控科技发展有限公司,2007:78-89.