关于铸铁烘缸破坏性试验问题

吕洪玉 张 弛,2 卞学询

(1. 天津科技大学,天津,300222;2. 焦作市崇义轻工机械有限公司,河南沁阳,454550)

铸铁烘缸是一种压力容器,而且由脆性材料制造,故其安全使用至关重要。多年来国内外发生过各种不同的事故[1-2],后果极其严重,轻的造成泄漏,严重的发生爆炸,造成机台破坏或人员伤亡。我国国家质检总局TSG R0004—2009 固定式压力容器安全技术监察规程(以下简称“新容规”)[3]中的铸造压力容器中规定:“首次试制产品应当进行液压破坏性试验,以验证设计合理性……”。如何理解与实施这项规定,至关重要。

烘缸的检测主要有两大方面,即非破坏性检测与破坏性检测,非破坏性检测如超声检测、磁粉检测、水压试验等。破坏性检测即水压破坏性试验,其目的是验证设计与制造加工的可靠性。我国是烘缸生产大国,每年有上千只烘缸的产量,多年来从未做过水压破坏性试验,“新容规”做出水压破坏性试验的规定是有其必要性的,但是如何实施这项规定则需要研究。

关于破坏性试验如何理解,有些人认为破坏性试验水压超过设计压力即可,但笔者认为这样理解是不全面的,新设计制造的烘缸破坏性试验应将水压增大至烘缸泄漏为止,这样才能找到设计的薄弱环节而加以改进。对旧烘缸也可通过破坏性试验来验证其最大承压能力。

笔者深入研究分析了国内外有关压力容器的设计与制造的有关规定,对铸铁烘缸破坏性试验问题有如下的见解。

1 我国规范中铸铁压力容器破坏性试验的规定

国内关于铸铁压力容器破坏性试验规定,只是在“新容规”中要求铸造压力容器首次试制的产品,应当进行液压破坏性试验,并在“新容规”释义一书中要求试验结果应报省级监察机构备案。但是没有给出关于铸铁压力容器破坏性试验的最高允许压力的计算方法。

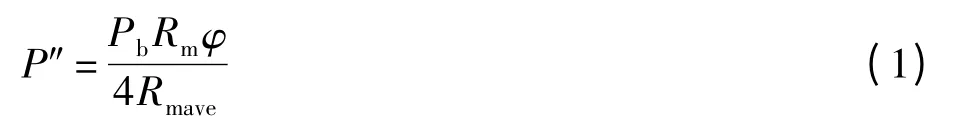

可以借鉴的规范只有钢制压力容器规范GB150—2011 关于“以验证性爆破试验确定容器设计压力”的强制性附录[4],是全国锅炉压力容器标准化技术委员会在新的压力容器规范中首次对破坏性试验做出的规定,其主要试验最高允许工作压力的计算方法见式(1)或式(2)。

或

式中 P″——试验温度下的最高允许工作压力,MPa

Pb——爆破试验压力或试验停止点压力,MPa

φ——焊接接头系数

Rm——材料标准抗拉强度下限值,MPa

Rmave——室温下试样的平均抗拉强度,MPa

Rmh——材料标准抗拉强度上限值,MPa

通过爆破试验压力或试验停止点压力Pb,来确定试验温度下的最高允许工作压力P″。另外还有腐蚀裕度与温度影响的规定。

2 欧洲规范中关于铸铁压力容器破坏性试验的规定

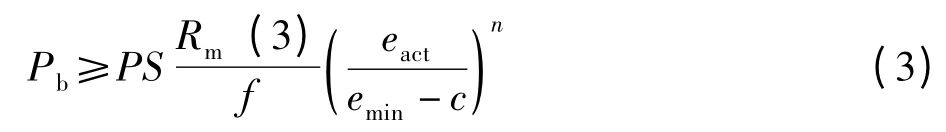

欧洲规范中关于铸铁压力容器破坏性试验的规定当以BS EN 13445[5-6]为主,其规定如下。

规定压力的增加一定要在可控的状态下达到破坏压力:

式中:Pb——最小破坏压力,MPa

PS——最大允许工作压力,bar (注1 bar =0.1 MPa)

Rm(3)——同一批同一温度,3 个拉伸试件拉伸强度的平均值,MPa

f——名义设计应力,MPa

eact——实际厚度,mm

emin——图纸上确定的最小厚度,mm

c——腐蚀裕度,mm

n——依赖于壳体形状的因子(n 的选取,根据BS EN 13445-6 规定,对于柱壳和球壳:n=1,其他壳:n=2)

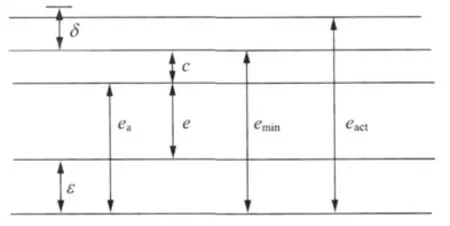

厚度相互关系定义如图1 所示[6]。

图1 中 e——需要厚度,mm

ea——分析厚度,mm

emin——包含腐蚀裕度的最小厚度,mm

图1 欧洲规范(BS EN 13445-6)中厚度定义图

c——腐蚀裕度,mm

ε——铸造过程中外加厚度,mm

δ——铸造余量,mm

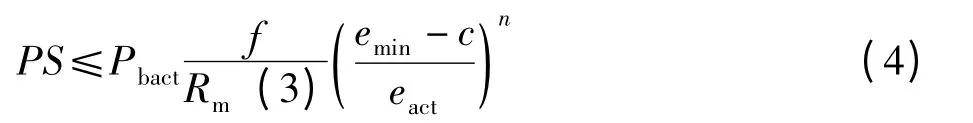

可以反推出来允许工作压力表达式见式(4)。

式中 Pbact——实际爆破压力,MPa

应注意到名义设计应力f,其意义是在压力元件计算式中的应力值。

当使用欧洲标准进行烘缸破坏性试验时,就应该计算烘缸有关部位的最大应力值。

3 美国规范中关于铸铁压力容器破坏性试验的规定

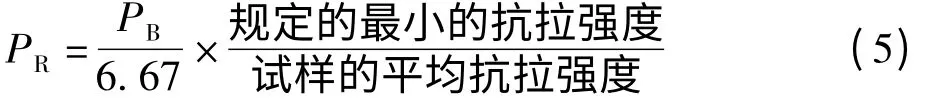

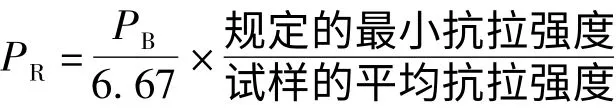

目前国际上较公认的压力容器规范即美国的ASME 规范[7],它有关铸铁压力容器的UCI 篇铸铁建造压力容器的要求中,UC-101 液压破坏性试验规定:“按UG101 (m)进行破坏性试验决定它们的最大许用工作压力(注:假定破坏是由于弯曲造成的)”,其试验方法规定为(见式(5)):

式中 PR——表UCI-32 所列操作温度下最大需用工作压力

PB——破坏性试验压力

4 上述国内外关于压力容器破坏性试验的各种方法评述

我国GB150—2011 的规范是对钢制压力容器制定的,体现在分母上的系数4,其计算方法与美国ASME 钢制压力容器的算法相同,且对于腐蚀裕度及温度影响等均进行了规定,而对铸造的铸铁压力容器不能使用。

欧洲规范BS EN 13445 对于破坏压力的规定,其式(3)可解出最大允许工作压力,因实际测试时,对已完工的铸铁压力容器烘缸来说,图1 上的某些尺寸已不复存在。实际计算时,要计算f 值,这就要将铸铁烘缸一些关键部位或危险部位的应力值计算出来,再代入式(3)或式(4)求得允许工作压力。

美国ASME 规范破坏性试验规定的最根本的假设是:弯曲应力而引起的破坏,其安全系数在国际上均选为10,这是因为铸铁破坏未知因素太多。由于弯曲应力破坏许用应力为拉伸破坏许用应力的1.5 倍,由于假定破坏是由弯曲应力引起的,因此式(5)中的系数6.67 是由10/1.5 =6.67 而来,而实际上,作为烘缸这一产品来讲,对其破坏因素进行详细分析如下:

缸体主要应力是膜应力,而不是弯曲应力,设计计算公式即是膜应力,见式(6)。

式中 σ—— 环向应力(即膜应力),MPa

p——内压,MPa

D——内径,mm

t——缸体厚度,mm

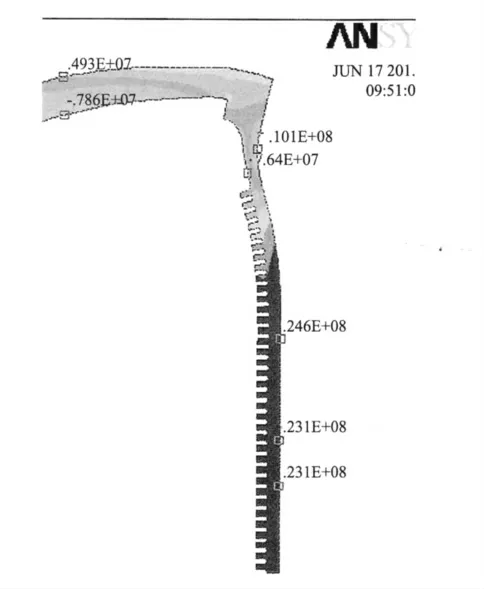

对烘缸壳体进行有限元分析时,其结果也说明主要是膜应力,弯曲应力很低[8]。由此可看出按照弯曲应力理论进行破坏分析是不对的,缸体的破坏是拉伸破坏。

5 关于ASME 规范应用于铸铁烘缸破坏性试验的原理研究

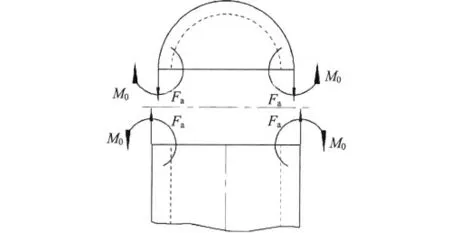

大量计算分析说明,铸铁烘缸法兰处应力是应力峰值所在,实际大量破坏是在端盖与缸体连接的法兰处,这里的应力状态有一轴向的拉力,与一个弯矩[9-10],此弯矩之值非常大,轴向拉力值较低。法兰处的弯矩如图2 所示,其引起的变形的仿真计算结果如图3 所示。

图2 法兰处的弯矩(凸型端盖)

现以简单算例予以说明:

算例:直径φ1804 mm,内压p =0.5 MPa,壁厚t=38 mm

以平盖计算,端盖承受压力 F=1.17 MN

对边缘的弯矩 M=0.179 MN

图3 由法兰处巨大弯矩引起的变形

弯曲应力 σ= ±308.53 MPa (当法兰与缸体间无过度弧时)

轴向拉伸应力 σ=5.38 MPa

缸体部分环向应力 σ=11.87 MPa

这一算例表明铸铁烘缸破坏危险处在法兰与缸体连接处,采用凸型端盖形式导致局部弯矩下降[9],也足以证明使用ASME 压力容器设计规范进行水压破坏性试验方法是可行的,但烘缸作为铸铁压力容器系铸铁材料制作,当中有许多未知因素,如片状石墨的不同分布、不同级别,均会导致烘缸在某一部位因水压破坏而破裂。另外,铸铁烘缸的主要荷载为内压、热荷载、托辊线荷载等,热荷载即占总荷载的40%以上[11],所以即使做水压破坏性试验,也不意味着得到需用最大压力而完全安全,只能给一个参考值。

作为水压破坏性试验的案例[11],一个安全运行的扬克缸,在进行水压破坏性试验时,没有达到ASME 规定压力即发生破坏。其水压破坏性试验条件如下:烘缸直径5 m,幅宽4.85 m,工作压力0.9 MPa,水压达到3.75 MPa 时发生泄漏,也即在工作压力4.2 倍时发生泄漏。此烘缸未能达到ASME 规范规定允许的工作压力要求。

6 建议水压破坏性试验的方法

参考ASME 规范中的规定,应用式(5):

进行计算,但需要考虑腐蚀裕度余量时,试验温度下最大允许工作压力为:

式中 PR'——考虑腐蚀裕量后试验温度下最高允许工作压力,MPa

t——强度薄弱处材料厚度,mm

C——材料腐蚀裕度,mm

n——结构形状系数(圆柱壳和球壳n =1,其他壳n=2)设计温度下的最高允许工作压力:

式中 PR″——设计温度下最高允许工作压力,MPa

[σ]t——材料设计温度下许用应力,MPa

[σ]——材料试验温度下许用应力,MPa

7 破坏性试验中的若干问题

(1)必要说明;铸铁压力容器水压破坏性试验并非通过水压破坏试验模拟真正的烘缸工作状态下的破坏,因为烘缸荷载最主要的为内压、温度荷载、托辊线荷载,最大的温度荷载要占总荷载的的40%以上[8],因此,水压破坏性试验只能模拟压力荷载一种工况。

(2)进行破坏性试验是“新容规”要求对铸造压力容器进行破坏性试验的要求,建议新设计的铸铁烘缸必须要进行破坏性试验,对于在用烘缸进行破坏性试验,可适当选择压力点即可停止。

(3)试验应有完整的方案和可靠的安全措施,虽然是水压试验,破坏时会发生泄漏而泄压,但也应做好防护,以免发生意外。

(4)试验前要确定试验容器与图纸相符,确认加工部件尺寸相同。

(5)要确认材料与图纸规定的相同,对每一个破坏试验铸件,必须有3 个做拉伸的试验试件,试件的选取应于缸体的上下侧选取。

(6)试验前应对缸体厚度进行测量。

(7)试验用压力表的压力范围应该达到预期破坏压力的4/3。

(8)试验压力应在可控状态下上升,直至断裂发生,记录下断裂压力PB、测试日期、部件号等。

(9)如果某一部件在试验过程中未能达到试验要求时,可更换该部件,当第二个更换部件还未达到要求时,既要考虑该部件是否符合设计要求。

(10)试验过程中,若PR由于法兰泄漏而未能达到ASME 规范中UCI-32[7]所列操作温度下的最大需用工作压力PB值时,就要改进连接主螺栓间隙与法兰垫片设计,或考虑螺栓间距过大问题。

[1] Ferrari F J. Case histories of Yankee dryer failure[C]//Tappi Eng.Conf.. Atlanta,1985.

[2] MA Ming-gang,SUN Chang-shan,ZHANG Dong-jun,et al. The Failure of Cast Iron Dryer—Optimal Design of Covers[J]. China Pulp and Paper,2007,26(5):64.马明刚,孙长山,张东峻,等. 铸铁烘缸的失效分析——端盖结构优化[J]. 中国造纸,2007,26(5):64.

[3] AQSIQ. TSG R0004—2009 Supervision Regulation on Safety Technology for Stationary Pressure Vessel[S]. Beijing:Xinhua Publishing House,2009.国家质检总局. TSG R0004—2009 固定式压力容器安全技术监察规程[S]. 北京:新华出版社,2009.

[4] AQSIQ. GB150—2011 Pressure Vessel[S]. Beijing:China Zhijian Publishing House,2011.国家质检总局. GB150—2011 压力容器[S]. 北京:中国质检出版社,2011.

[5] BS EN 15776-2011 Unfired pressure vessels-Requirements for the design and fabrication of pressure vessels and pressure parts constructed from cast iron with an elongation after fracture equal or less than 15%[S]. BSI Standards Publication.

[6] BS EN 13445-6 Unfired pressure vessels—Requirements for the design and fabrication of pressure vessels and pressure parts constructed from spheroidal graphite cast iron[S]. BSI Standard Publication.

[7] ASME Boiler and Pressure Vessel Code[S]. Beijing:China Petrochemical Press,2004.ASME 锅炉及压力容[S]. 北京:中国石化出版社,2004.

[8] Bian Xuexun,Pei Sude,Miao Dehua. Finite element Stress Analysis of Yankee Dryer[J]. Journal of Tianjin Institute of light Industry,1991(1):20.卞学询,培苏德,苗德华,等. 大烘缸的有限元法应力分析[J].天津轻工业学院学报,1991(1):20.

[9] ZHANG Dong-Jun,GUO Heng-xia,BIAN Xue-xue. The Further Discussion of Optimal Design of Head Covers of Cast Iron Dryer[J]. China Pulp and Paper,2011,30(10):52.张东峻,郭恒霞,卞学询. 铸铁烘缸端盖结构优化研究之二[J].中国造纸,2011,30(10):52.

[10] Hongyu Lv,Runhua Tan,Xuexun Bian. The Solution of Problems in Cast Iron Dryer End Covers Designing[C]//Advanced in Materials Research IEEM Paper 2010. GuiLin,2010.

[11] Bengt Unneberg. Hydrostatic testing of Yankee dryers[C]//Tappi Eng. Conf. Proceeding. Atlanta,1994.