石墨浮选抑制剂研究

李慧美

中蓝连海设计研究院, 江苏连云港 222004

1 本研究的目的

石墨是自然界中最易浮选的矿物,因此,用传统的廉价的浮选药剂:煤油、2#油作捕收剂和起泡剂,就可达到与脉石矿物分离的目的,比用化学处理法选取石墨简单、方便。然而,由于石墨产品使用的特殊性,往往要求大鳞片、高品位的石墨。因此,在浮选过程中必须选择恰当的选矿工艺流程和适当的抑制剂及最佳用量,以期达到保护大鳞片,获得高品位精矿的目的。

2 鳞片石墨的选矿工艺流程

由于石墨矿石的硬度一般为中硬或中硬偏软,破碎流程都比较简单,常采用三段开路、两段开路或一段破碎流程。以加工风化矿为主的中小型矿山,则不经破碎直接送入球磨。浮选工艺流程一般为多段磨矿、多段选别、中矿顺序返回的闭路流程。多段流程有三种形式,即精矿再磨,中矿再磨和尾矿再磨流程。鳞片石墨多采用精矿再磨流程,有些矿山也曾经尝试辅以中矿流程,但效果不明显。个别小矿也有采用开路或半开路浮选流程,但丢弃尾矿点太多,选矿回收率很低,一般只有40%~50%。

3 试验结果及分析

3.1 原矿品位的测定

取3 份原矿样,分别磨碎到一定程度后均匀称取0.5000g,化验品位,取平均值得原矿品位为12.63%。

3.2 最佳粗磨时间的确定

取六份原矿200g 放入棒磨机中,如上述试验步骤所述,磨矿时间分别为3min、4.5min、6min、9min、10.5min、12min,然后进行浮选,并依次称重、过滤、烘干、灼烧、分析。

试验结果证明随着磨矿时间的增加,精矿的品位先升高后降低,其回收率也出现相同的规律,其品位先升高后降低是因为精矿充分离解后,由于磨矿时间比较长,出现过磨现象使许多脉石矿物也被破碎到很小程度,和石墨一起被浮选上来,使精矿品位降低。因此,在确保品位一定的条件下,本研究确定回收率最大的时间作为最佳磨矿时间,即粗磨时间为4.5min。

3.3 起泡剂用量的确定

1)试验过程论述

取六份200g 原矿进行磨矿,磨矿时间为4.5min。根据生产实际经验,先固定捕收剂的用量380g/t,当矿浆搅拌1min 后,加入捕收剂煤油,然后加入起泡剂2#油,分别为31.5g/t、63g/t、94.5g/t、126g/t、157.5g/t、189g/t,然后进行刮泡、过滤、烘干、称重、分析。

2)结果讨论与分析

试验结果证明,在煤油用量不变的条件下,起泡剂增加,精矿的品位及回收率都先增大后减小,在起泡剂增加到94.5g/t 时,回收率达到最大。因此,取94.5g/t 为最佳起泡剂用量。加入起泡剂作用是,有利于防止气泡的上升速度,改变气泡的大小和分布状态,增加气泡的机械强度。但起泡剂用量不宜很大,因为起泡剂浓度与溶液表面张力及其起泡能力有关。起初,随着起泡剂浓度的增加,溶液表面张力的降低是显著的,但起泡能力达到峰值后,再增大起泡剂的浓度,表面张力变化较小,起泡能力反而下降,因此会出现本研究这样的图形,由此可见,起泡剂只有达到饱和状态时,才能取得回收率的最大。所以,本研究取起泡剂的用量为94.5g/t。

3.4 捕收剂用量的确定

1)试验过程论述

取六份200g 原矿样进行磨碎,磨矿时间为4.5min,此时,起泡剂用量94.5g/t 已确定为最佳用量,只改变捕收用量,加入的捕收剂用量分别为114g/t、190g/t、266g/t、342g/t、380g/t、456g/t。

2)结果分析与讨论

试验结果通过煤油的用量ε、β 的关系可以看出,随着煤油的加入量增加,品位基本上是保持不变的,而回收率则是先增大,继而减小,当煤油的用量为380g/t 时,回收率达到最大,因为随着捕收剂煤油的加入,其捕收能力增大,当增加到一定程度后,易在表面形成一层油膜,反而降低了其捕收能力。因此,本研究采用煤油的最佳用量为380g/t。

3.5 精选试验

在粗选试验完成以后,接下来是精选试验,以保证产品油较高的品位,提高其经济价值,根据原矿的性质及现场生产状况,并结合试验室模拟操作,本研究采用了一粗二精的开路流程试验,在该试验中探索最佳的总再磨时间。

取已准备好的原矿六份,粗磨4.5min,倒入浮选槽后,加入煤油0.076g,2#油0.0189g,进行浮选。所得的精矿倒入棒磨机再磨,然后再进行浮选,此时加入的煤油和2#油分别为0.0152g、0.0126g,进行刮泡浮选,将所得的产物再次倒入棒磨机进行磨矿,然后再次进行浮选,此时不加任何药剂,将所得的浮选产物用真空过滤机过滤,恒温干燥、称量、灼烧、分析。本试验的总再磨时间有:2.5min、4min、5min、7min、9min、11min。

试验由总再磨时间与ε、β 的关系可以看出,随着磨矿时间的增加,品位的增加是有限的,当增加到94.06%时,品位反而降低,这是因为磨矿时间久了,出现了过粉碎现象,因此,为保证精矿品位,本试验采用的最佳总磨时间为9min。

4 抑制剂种类及用量试验

在浮选过程中,由于与石墨伴生存在的矿物很多,且在浮选时,易同时被浮选上来,从而影响了石墨精矿品位的提高。浮选药剂与性能的研究,对捕收剂进行的较为系统深入,但对有机抑制剂结构与性能的研究相对来说还是不很充分。复杂矿石的开发利用,要求在浮选过程中彼此性质较接近的矿物分离浮选,这除去使用高选择性能捕收剂之外,必须研究使用高效抑制剂。而本研究针对石墨浮选过程中石英等脉石矿物的干扰,选择了四种抑制石英的抑制剂,它们分别是:EDTA、酒石酸、柠檬酸、草酸,四者皆为AR 级抑制剂。

4.1 对EDTA 的研究

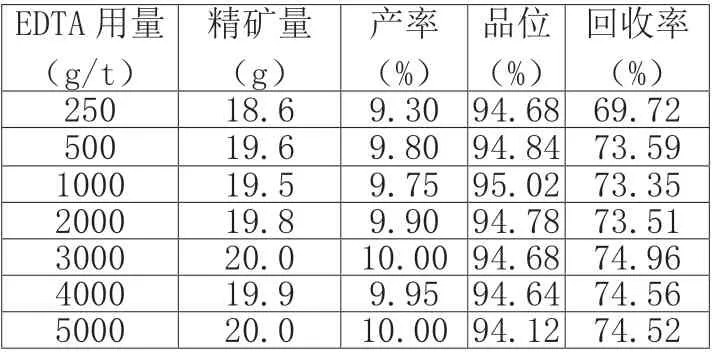

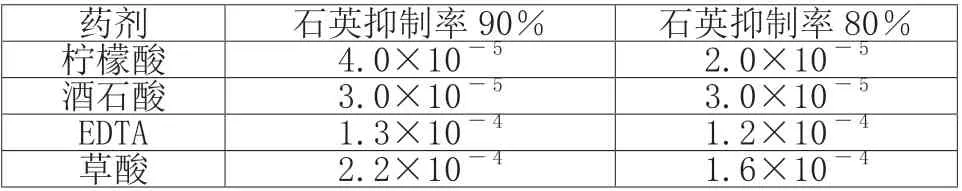

EDTA 又称乙二胺四乙酸,分子量是372,资料研究表明,当其对石英抑制率达90%以上时,其最低浓度为1.3×10-4mol/l,对一升挂槽式浮选机来说,所需的EDTA为250g/t。(见附录)。

1)试验过程

取六份200 克原矿进行磨矿,进行粗选,再进行精选,精选时,第一次精选时的加药顺序为EDTA →煤油→2#油,然后进行浮选。重复其试验过程,加入的EDTA 分别为250g/t、500g/t、1000g/t、2000g/t、3000g/t、4000g/t、5000g/t。

2)试验结果与分析

回收率(%)250 18.6 9.30 94.68 69.72 500 19.6 9.80 94.84 73.59 1000 19.5 9.75 95.02 73.35 2000 19.8 9.90 94.78 73.51 3000 20.0 10.00 94.68 74.96 4000 19.9 9.95 94.64 74.56 5000 20.0 10.00 94.12 74.52 EDTA 用量(g/t)精矿量(g)产率(%)品位(%)

EDTA 用量分析

分析:由EDTA 用量与品位的关系可知,随着EDTA 用量的不断增大,精矿的品位逐渐升高,当达到最大值95.02%时再加入EDTA,品位反而降低。因此,EDTA 的最佳用量为1000g/t。

4.2 对酒石酸的研究

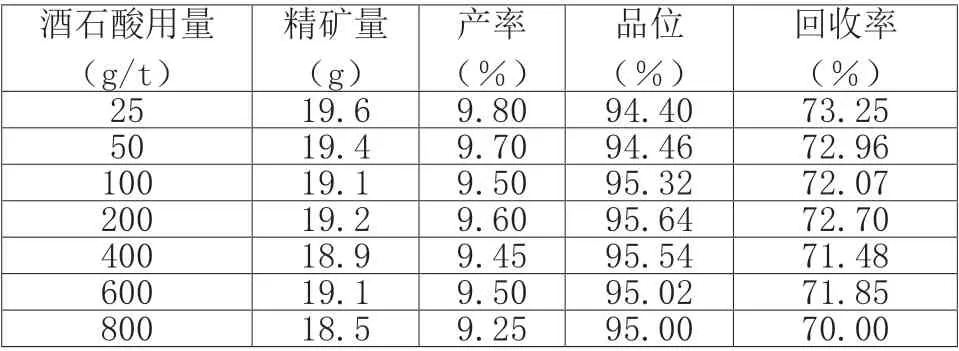

资料研究表明,当酒石酸对石英的抑制达90%以上时,其最低浓度为3.0×10-5mol/l,酒石酸的分子量为150,对于1 升挂槽式浮选机而言,其用量为25g/t。(见附录)

试验过程

酒石酸的抑制试验过程同EDTA 的试验过程相同,其用量分别为25g/t、50g/t、100g/t、200 g/t、400 g/t、600 g/t、800 g/t。

1)试验结果与分析

回收率(%)25 19.6 9.80 94.40 73.25 50 19.4 9.70 94.46 72.96 100 19.1 9.50 95.32 72.07 200 19.2 9.60 95.64 72.70 400 18.9 9.45 95.54 71.48 600 19.1 9.50 95.02 71.85 800 18.5 9.25 95.00 70.00酒石酸用量(g/t)精矿量(g)产率(%)品位(%)

酒石酸用量分析

分析:由酒石酸的用量与品位的关系可以看出,随着酒石酸用量的增大,精矿品位也随之增大,但当提高到95.64%时,品位又随酒石酸用量的增大而下降。因此,本试验选定酒石酸的最佳用量为200g/t。

4.3 对柠檬酸的研究

柠檬酸的分子量为210,资料研究表明,当其对石英的抑制达90%以上时,其最低浓度为4.0×10-5mol/l。对1 升挂槽式浮选机而言,其用量为50g/t。(见附录)

1)试验过程

本试验过程与上述抑制剂相同,加入的柠檬酸的量分别为50 g/t、100 g/t、200 g/t、400 g/t、600 g/t、800 g/t、1000 g/t。

2)试验结果及分析柠檬酸用量分析

回收率(%)50 19.9 9.95 94.38 74.83 100 19.5 9.75 94.82 73.20 200 20.0 10.00 95.16 75.34 400 20.2 10.10 95.00 75.97 600 20.3 10.15 94.12 75.64 800 20.3 10.15 93.40 75.06 1000 19.7 9.85 93.00 73.64柠檬酸用量(g/t)精矿量(g)产率(%)品位(%)

分析:用柠檬酸的用量与品位关系可以看出,随着柠檬酸的加入,其抑制效果增加,即所的石墨品位增大。但当柠檬酸用量增大到一定程度后,所得石墨品位反而降低,所以,柠檬酸用量不宜无限增大,品位的最大值为95.16%,此时柠檬酸的用量为200g/t。

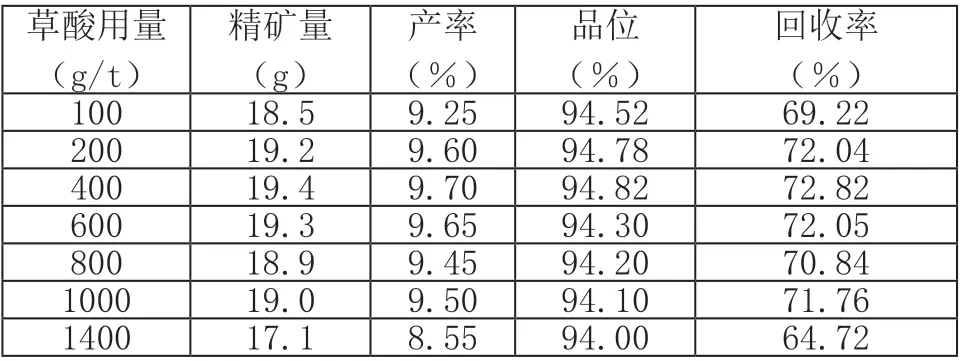

4.4 对草酸的研究

草酸又称乙二酸,其分子量为92,当对石英的抑制达90%以上时,其最低浓度为2.2×10-5mol/l,对1 升的浮选槽来说,其用量为100 g/t。(见附录)

1)试验过程

本试验过程与前三种抑制剂相同,草酸的用量分别为100 g/t、200 g/t、400 g/t、600 g/t、800 g/t、1000 g/t、1400 g/t。

2)试验过程及结果草酸用量分析

回收率(%)100 18.5 9.25 94.52 69.22 200 19.2 9.60 94.78 72.04 400 19.4 9.70 94.82 72.82 600 19.3 9.65 94.30 72.05 800 18.9 9.45 94.20 70.84 1000 19.0 9.50 94.10 71.76 1400 17.1 8.55 94.00 64.72草酸用量(g/t)精矿量(g)产率(%)品位(%)

分析:由草酸的加入量与品位的关系可以看出,随着草酸的加入,品位有逐渐升高的趋势,达到的最大值为94.82%,此时草酸的用量为400g/t。

4.5 四种抑制剂效果比较

通过上述试验结果比较,在抑制剂加入量一定的条件下,酒石酸的抑制效果最好,所浮选的石墨品位最高,所以,酒石酸为最佳抑制剂,其最佳用量为200g/t。

5 试验总结

本研究是探求合适的鳞片石墨浮选抑制剂,试验的大体过程为:

1)初步探索性试验。

探索合适的试验条件,包括捕收剂用量、起泡剂用量、磨矿细度、磨矿时间等。本试验确定的最佳粗磨时间为4.5min,捕收剂用量为380g/t,起泡剂用量为94.5g/t,总再磨时间为9min。

2)流程探索试验

探索鳞片石墨合适的浮选流程,包括精选次数磨矿段数。本试验的浮选流程为一粗二精,磨矿三次。

3)抑制剂种类及用量试验

系统的研究各种常用的鳞片石墨浮选抑制剂,选择合适的几种作为拟采用的抑制剂,对这些抑制剂进行流程试验,确定最合适的抑制剂种类。对以上抑制剂进行用量试验,确定最佳用量。本试验所确定的EDTA 用量为1000 g/t,酒石酸用量为200 g/t,柠檬酸用量为200g/t,草酸用量为1400 g/t。

4)全流程试验

根据选定的最佳工艺流程以及工艺条件,对抑制剂的种类和用量进行全流程试验,以确定最佳的抑制剂种类和用量。本试验所确定的最佳抑制剂为酒石酸,其用量为200g/t。由于矿石行性质的多样性与复杂性,存在着多种脉石矿物共生的特性,所以原矿中石墨的品位较低,可通过一系列的物理和化学方法,除去脉石矿物,以提高石墨的品位。

附录

对石英90%及80%抑制时的浓度(mol/l)

[1]武汉建材学院选矿教研室.石墨选矿,北京建筑工业出版社,1979.

[2]谢朝学.不同磨矿介质磨矿效果的比较.江苏冶金,1987.

[3]粉碎学,山东建材工业出版社.

[4]魏德洲主编. 固体物料分选学.北京:冶金工业出版社,2000.

[5]H.S.Hann,p.Somasundaran;Flotationj.A.M.Gaudin,Memorial Volume V.1,1996,1987 H.Baldouf,H.scbubert;Fine paticle processing.1990 Vol.1.chapter 39,767.

[6]浮选有机抑制剂的结构与性能.