聚纤纺牵伸系统的研究与实践

程登木

(湖北聚纤纺科技有限公司,湖北 武汉 430062)

环锭纺细纱机上采用双胶圈弹性钳口牵伸系统[1]有100多年的历史,由于胶圈与纺纱材料之间具有较好的静、动摩擦因数,使纤维束在牵伸过程中获得较合理的握持和滑动,不会产生失控和死控,是解决纤维变速点“前移”问题较好的技术方案。现有的传统环锭纺、紧密纺[2-3](包括立达公司的空心罗拉式、绪森公司的三罗拉式和丰田公司的四罗拉式)尽管各自集聚部分结构不同,但牵伸原理是相同的,双胶圈弹性钳口之所以能长时间一直被大家采用主要是基于此点。

在实际使用中,双胶圈弹性钳口上下胶圈之间的速度差会在牵伸过程中带来许多问题:1)对纤维束须条形成搓揉;2)会造成牵伸过程中摩擦力界的不稳定,从而引起成纱质量波动;3)产生静电。

综上所述,如何获得一个更加合理的牵伸系统,是环锭纺纺纱系统需要着力解决的问题。本文从负压集聚、稳定握持和梯次牵伸3个方面介绍了聚纤纺牵伸系统,并与其他牵伸形式进行了对比实验,认为采用聚纤纺牵伸系统纺制的纱线具有更好的成纱质量,该牵伸技术具有产业化推广价值。

1 聚纤纺牵伸系统

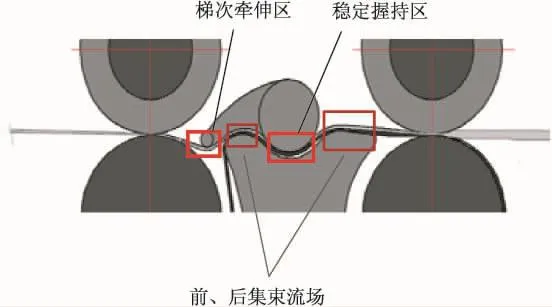

聚纤纺(condensed spinning) 牵伸系统[4-5]是一种新型纺纱牵伸系统。它的牵伸原理与现有的环锭纺牵伸系统有较大区别,图1示出其牵伸原理。聚纤纺牵伸系统具有负压集聚、稳定握持和梯次牵伸的特点,主要包括负压吸风系统、异型负压管、控制棒、网格圈等。

图1 聚纤纺牵伸系统示意图Fig.1 Schematic diagram of condensed spinning drafting system

1.1 负压机构

负压机构由负压吸风系统、负压异型管和网格圈组成。

1.1.1 负压集束机制

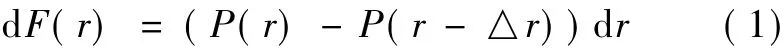

气体动力学认为,一束运动气流在垂直于运动方向的压强存在压强梯度。为便于研究,将在负压区域内的纤维束横截面周围的压强梯度简化,如图2所示。

图2 网格圈上纤维束截面压强示意图Fig.2 Schematic diagram of pressure on fiber bundle cross section

由图2可知,在负压管的吸风槽上方,网格圈托持纤维束向前运动,大气压强P0均匀地分布在纤维束表面。在纤维束内部存在灰度所示的压强梯度。对长度为dl的一段等灰度的纤维束薄层进行受力分析可知:

由P(r)的单调性可知

式中:r为吸风槽上方集束流场的半径;P(r)为压强;F(r)为纤维束薄层所受合力。式(2)表明聚纤纺牵伸系统获得了特有的集束纤维的功能。

1.1.2 负压机构的作用

主牵伸区以控制棒为界各有1个集束流场(见图1):中钳口到控制棒之间为后集束流场,此时纤维束刚进入主牵伸区,集束气流及时对纤维束的边纤维进行有效的集聚,形成聚纤纺特有的先集聚、后牵伸特点;控制棒到前钳口之间为前集束流场。纤维束在变成快速纤维的同时受到集束气流连续不断地撞击而集聚,完成聚纤纺特有的边牵伸、边集聚过程。

粗纱条进入牵伸区后,受负压管吸风槽作用,使纤维集聚在网格圈的表面相互抱合,并随网格圈向前运动。集束流场使负压区域内的集束气流对纤维进行集束,此时的压差将直接成为此段纤维束牵伸过程中摩擦力界环境构成的一部分。

1.2 稳定握持

由图1所示的稳定握持区域可知,此时网格圈与控制棒下压的凸出部分紧密接触。使网格圈与控制棒之间的纤维受到稳定、持续的稳定控制。

1.2.1 稳定握持机制

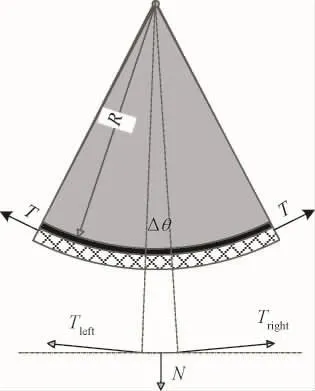

图3为稳定握持原理示意图。网格圈托持着纤维束运动,设控制棒的半径为R,网格圈两头的张力均为T。

图3 稳定握持原理示意图Fig.3 Schematic diagram of stable grip principle

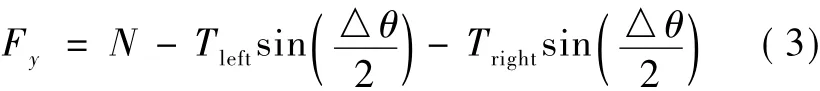

在由△θ决定的一小段圆弧上,其正压力和网格圈的张力在竖直方向的受力平衡关系为

考虑到N=△θ×R×α(式中 α为压强的线密度),在曲面某一小段圆弧上△θ→0,sinθ→△θ,在此曲面上的网格圈的Tleft=Tright=T。

在平衡条件Fy=0时,式(3)为

将Tleft=Tright=T和N=△θ×R×α代入式(4)有

式(5)简化为

1.2.2 稳定握持产生的摩擦力界

式(6)中压强的线密度α=T/R,说明稳定握持区域产生的摩擦力界大小仅与稳定握持区域的曲率半径和网格圈的张力有关,所以聚纤纺的稳定握持区能够提供一段较长且稳定的摩擦力界。

1.2.3 稳定握持的作用

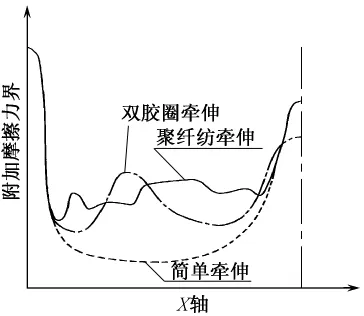

聚纤纺牵伸系统的这种稳定握持能得到一个比双胶圈结构平稳得多的摩擦力界分布,如图4所示。

图4 摩擦力界分布示意图Fig.4 Schematic diagram of friction sector distribution

1.3 梯次牵伸机制及受力分析

梯次牵伸区域由控制棒前鼻和前钳口组成(见图1)。此时纤维束在网格圈的托持下从前集束流场区域输出,进入梯次牵伸区域。梯次牵伸设计使纵向摩擦力界向浮游区扩展,同时此处的摩擦力界得到适当的增强,有利于提高成纱质量。

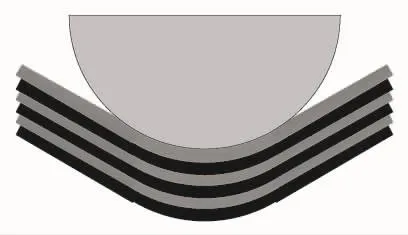

图5为梯次牵伸示意图。图中的半圆表示控制棒前鼻,下面灰黑条表示微分后的纤维束。

图5 梯次牵伸示意图Fig.5 Schematic diagram of echelon drafting

1.3.1 控制棒前鼻径向纤维束的受力分析

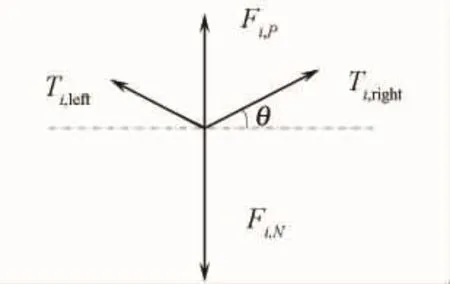

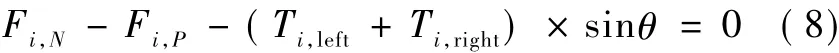

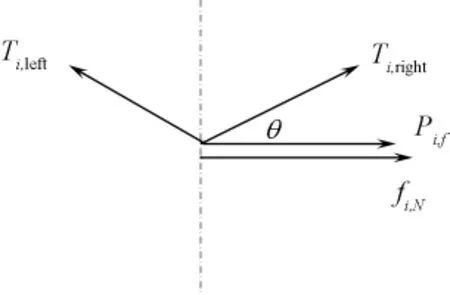

将纤维束按线与其运动垂直的方向(径向)微分,每层纱线的受力分析如图6所示(由于摩擦力对径向没有影响,故不考虑)。

图6 梯次牵伸第i层纤维径向受力分析Fig.6 Radial force analysis of i th layer fiber in echelon drafting

设第i层纤维束所受外层纤维束的压力为Fi,P,内层纤维束的支持力为Fi,N,向左的引导力为Ti,left,向右的控制力为Ti,right。

由作用力与反作用力的关系有

在径向满足关系:

考虑到Ti,left,Ti,right>0,有:

由式(7)与式(9)的关系归纳可得:

1.3.2 垂直于径向的纱线受力分析

图7为控制棒前鼻直径切向纤维束的受力分析图。

图7 梯次牵伸第i层纤维切向受力分析Fig.7 Tangential force analysis of i th layer fiber in echelon drafting

由图可知,同层纤维束需要克服摩擦力f发生滑移的条件为

在极端条件下

当fi,N+fi,P=fi,max时,本层发生滑移。对第i层纤维束而言i层纤维束fi,max= μ(Fi,N+F i,P),已经证明了式(10)和式(11),所以

由式(14)可知,越靠近内层的纤维束需要的引导力越大,才能使得其发生相对滑动。图8直观地示出这种牵伸方式与普通牵伸方式的区别。

图8 不同牵伸后纱线状态Fig.8 Yarn status after different drafting forms.(a)Undrawn;(b)Ordinary drafting;(c)Echelon drafting

2 成纱质量测试

为探讨聚纤纺的成纱质量,在浙江、山东、湖北等棉纺企业进行了系统的生产实验。本文的实验数据有的为正式产品测试结果,有的为在相同原料、纺纱品种及前纺工艺条件下进行的聚纤纺与传统环锭纺对比实验。

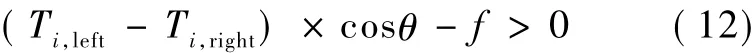

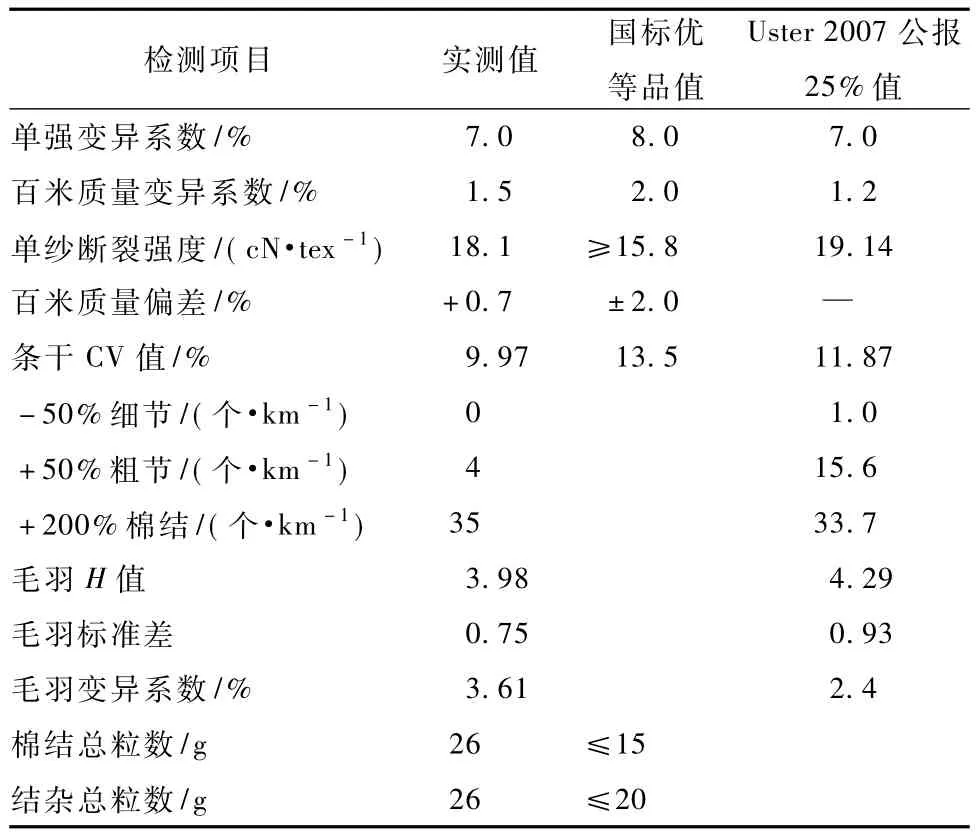

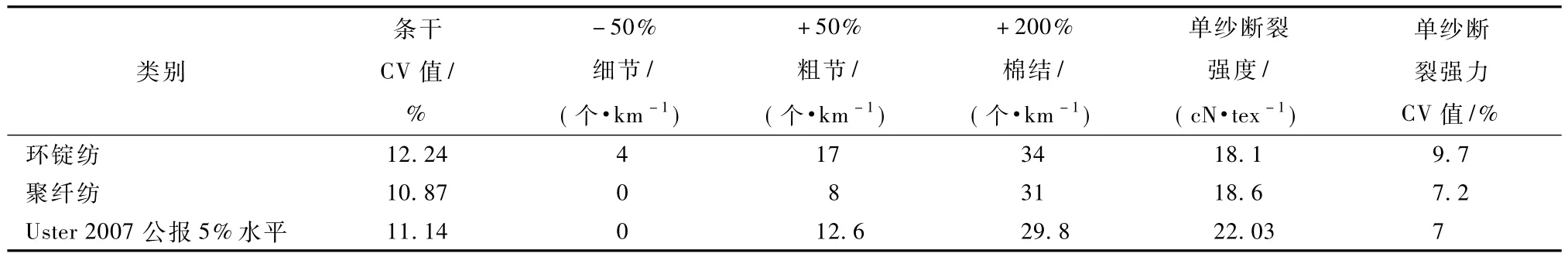

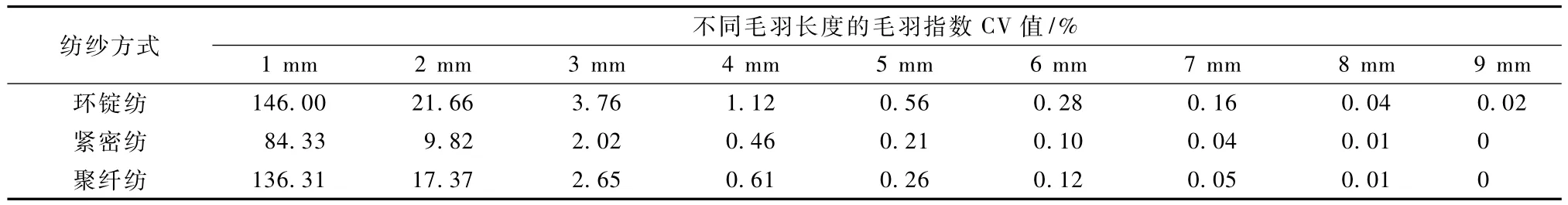

在湖北某厂纺制线密度为 14.8 tex的精梳棉纱。原料为3.5级细绒棉,主体长度为28.4 mm,线密度为1.82 dtex,采用聚纤纺设备的成纱质量见表1。表中还列出了 GB/T 398—2008《棉本色纱线》和Uster 2007公报25%水平的相关指标。在相同工艺条件下与普通环锭纺纱质量对比实验结果见表2。在相同工艺条件下与普通环锭纺、紧密纺成纱毛羽情况对比实验结果见表3。采用陕西长岭纺织机电科技有限公司的YG172纱线毛羽测试仪测试。

表1 湖北省纺织产品检测中心检测报告CJ 14.8Tab.1 Report of Hubei Textile Products Inspection Center

表2 聚纤纺与普通环锭纺成纱质量对比Tab.2 Quality com parison of yarns by condensed spinning and ordinary ring spinning

表3 聚纤纺与普通环锭纺、紧密纺的成纱毛羽对比Tab.3 Hairiness com parison of yarns by condensed spinning,ordinary ring spinning and com pact spinning

由表1、2数据可知:采用聚纤纺设备纺制的精梳棉纱的质量可以达到Uster 2007公报25%的水平,部分指标远超国标优等品标准;与普通环锭纺纱相比,其纱线条干均匀度大幅提高,单纱断裂强度有所提高,单纱断裂强力 CV值下降明显,-50%细节、+50%粗节明显减少,但+200%棉结变化不明显;聚纤纺纱的1 mm及以上毛羽数下降了6.6%,2 mm及以上毛羽数下降19.8%,3 mm及以上有害毛羽数降低了29.4%,聚纤纺成纱的综合质量优于普通环锭纺成纱。

纱线毛羽指数CV值高将会给织物的外观带来负面影响。由表3数据可知,聚纤纺纱线的毛羽指数CV值虽然比紧密纺纱高,但比普通环锭纺纱的低,尤其是3 mm及其以上有害毛羽的CV值降幅较大。

为了探讨聚纤纺牵伸系统在半精纺工艺[6]的适用性,在山东某厂分别采用聚纤纺和普通环锭纺纺制了15.4 tex棉 /绢丝 /天丝(55/25/20)、11 tex绢丝 /棉(80/20)、14.76 tex 棉/绢丝/山羊绒(60/30/10)半精纺纱线(分别用 1#、2#、3#表示),质量对比情况见表4。

表4 聚纤纺与普通环锭纺半精纺纱质量对比Tab.4 Quality com parison of sem i-w orsted yarns by condensed spinning and ordinary ring spinning

由表4数据可知,采用聚纤纺牵伸技术纺制半精纺纱线取得了更好的效果。聚纤纺纱线的条干CV值及外观疵点比普通环锭纺纱有大幅改善,尤其是+200%棉结数下降幅度较大。由于生产的品种还不够丰富,对于聚纤纺在半精纺纺纱系统的应用效果还不能给出最终定论,但依据现有数据可以认为,聚纤纺技术为半精纺纱线加工开辟了一个新方向。

3 结束语

针对传统环锭纺纱机双胶圈弹性钳口牵伸系统的缺陷,介绍了自主研发的聚纤纺牵伸系统,实现了对传统纺纱牵伸系统的较大改进。该牵伸系统具有负压集聚、稳定握持和梯次牵伸的特点,形成了聚纤纺特有的先集聚、后牵伸、边牵伸、边集聚牵伸过程。

通过在多个企业进行实际生产及对比实验证明,采用聚纤纺设备纺制的精梳棉纱的质量可以达到Uster 2007公报25%的水平,部分指标远超国标优等品标准,与普通环锭纺纱相比,其纱线条干均匀度大幅提高,单纱断裂强度有所提高,单纱断裂强力CV值下降明显,-50%细节数、+50%粗节数明显减少,有害毛羽少,毛羽结构比较合理,有益的短毛羽与环锭纺成纱接近,但与紧密纺成纱相比还有较大差距。总体上说,聚纤纺成纱的综合质量优于普通环锭纺成纱。采用聚纤纺牵伸技术纺制半精纺纱线其成纱质量比普通环锭纺有较大提高,尤其是+200%棉结数下降幅度较大。聚纤纺不仅可以在新型细纱机上配套使用,也可以用于旧机改造,具有较好的应用前景。

[1] 郁崇文.纺纱学[M].北京:中国纺织出版社,2009.YU Chongwen.Spinning[M].Beijing:China Textile &Apparel Press,2009.

[2] Com forSpin®:一种新的纺纱工艺[J].纺织导报,2000(2):31-32.Com forSpin® :a new spinning process by Rieter[J].China Textile Leader,2000(2):31 - 32.

[3] 傅培花.集聚纺纱的凝聚机理和成纱结构性能的研究[D].上海:东华大学,2005.FU Peihua.Study on the condensing mechanism and yarn structure of compact spinning technology[D].Shanghai:Donghua University,2005.

[4] 程登木,罗锰.新型聚纤纺技术探讨[J].棉纺织技术,2009(9):15-18.CHENG Dengmu, LUO Meng.Discussion of new compact spinning [J].Cotton Textile Technology,2009(9):15-18.

[5] 程登木.聚纤纺牵伸形式的技术性能分析[J].棉纺织技术,2012(4):15-18.CHENG Dengmu.Technology property analyses of condensed spinning draft form[J].Cotton Textile Technology,2012(4):15 -18.

[6] 刘承晋.半精纺工艺流程及纺纱设备的选用[J].纺织学报,2009,30(9):49-54.LIU Chengjin.Sem i-worsted spinning process and the selection of equipment[J]. Journal of Textile Research,2009,30(9):49-54.