福建沿海某核电厂西部陆域软基加固施工管理

刘国军,季宏明

(1.中广核工程有限公司,广东 深圳 518031;2.中交天津港湾工程研究院有限公司,港口岩土工程交通行业重点实验室,天津市港口岩土工程技术重点实验室,天津 300222)

在工程的建设过程中,施工管理的目标是既要确保工程的质量符合要求,又要使项目效益最大化。科学的管理对工程的成败起着重要的作用,施工管理关系着工程的安全、质量和进度,也直接影响着工程的成本控制和效益最大化的实现,因此,必须充分认识到施工管理的重要意义,切实做好施工管理工作。本文简要介绍福建沿海某核电厂西部陆域软基处理施工过程中采取的部分施工管理活动,以及由此产生的效果。

1 工程概况

福建沿海某核电厂西部陆域位于厂区西部,属于低潮局部露滩区,本工程的主要目的是填海造陆至+9.0 m高程,近期规划用途是上部建厂房或作为大型设备的堆场,因此场地的施工质量至关重要,其关系到后续上部结构与设备的安全。该区域原始地基土层分布为近代海相沉积成因(Q4m)普遍分布于海底,第一层以淤泥极软土层为主,夹有淤泥质黏土,流塑状,土质极软,标贯击数N≤1;第二层粉质黏土分布为主,黏土分布次之,标准贯入击数N=4~8;其下为基岩,深度不等。软基处理采用排水固结、堆载预压方法,堆载石料为厂内开山石。本工程的加固对象为第一层的淤泥及淤泥质土,该层土体强度极低,此工况也成为施工过程中加载开山石的最大难点。

2 施工工艺

该工程软基加固的施工流程为:铺荆芭和土工布→铺设砂垫层(2 m)→打设塑料排水板→铺高机织无纺布和土工格栅→分层回填至标高9.0m→监测和检测→完工。

其中上部设计分层回填过程共分3级,每级加载层厚分别为3.5 m(算上加载前的2 m厚砂垫层则为5.5 m,见4.2.5节中表1)、3.5 m、4 m,前两层每层间歇期60 d,最后一层间歇期15 d。

3 遇到的问题

1)由于加固区未施工前作为纳泥区使用,核电厂外围航道内清淤的泥沙均排往此处,所以排泥口附近区域地基的表层有一粉砂层,厚度达8~9 m,且密实度高,给塑料排水板的打设带来了很大的困难。

2)分层回填开始后,远离排泥口的区域由于地基表层土体强度极低,难以按照设计的3层加载方法进行,经过试堆,区内发生了严重的隆起现象;而由于场地紧张,需要尽早提供合格场地。

4 解决问题的过程

针对上述现象,参照“QC”小组模式,成立了由土建科领导带队,相关技术员以及施工单位、监测单位项目经理等5人组成的质量控制小组,按照PDCA循环管理模式,认真研究实际工况,收集第一手资料,仔细分析,从根源寻找突破口,对症下药,制定对策,并安排执行到位,从而顺利完成了施工任务,使工程满足设计要求,并提前了一定的工期,达到了既定目标。

4.1 硬壳层上打设排水板

作为待加固软土地基的直接竖向排水通道,排水板的施工质量关系到整个工程的成败,必须严格控制排水板的打设施工质量,其打设底高程必须满足设计要求。但插板机的管靴穿不透该硬壳层,导致排水板无法正常打设,使施工停滞。

4.1.1 原因分析

1)插板区域的粉砂层厚度大,密实度较高,含水率低,强度高,局部还有少量的碎石,在地基软土上方形成了坚硬的外壳层,管靴穿透难度大;

2)现场插板机采用的振锤功率较小,振锤产生的冲击力克服不了粉砂层对管靴的阻力,因此无法顺利将排水板打入下部软土中;

3)没有配备冲水装备:由于硬壳层主要为粉细砂,粉细砂在有水冲击的情况下,其内部结构会发生变化,配合适当的振动,插板机的管靴将有可能顺利穿透粉砂层,而现场的插板机由于调配时间紧,并没有安装相应的冲水设备。

4.1.2 确定主攻方向

通过上述分析,根据实际现状,经小组全体成员讨论,一致认为使管靴穿透硬壳层是本次PDCA循环的主要任务。

4.1.3 制定对策,认真贯彻

针对上述分析的原因,制定了如下相应的对策,并通过试验来确定更改后工艺的可行性。

1) 加大振锤的功率,加装冲水设备;2) 召开班组质量教育会议,并在现场进行针对性的讲解;3)当以上措施不奏效时,备选方案为增加引孔机直接钻透粉砂层,成孔后再由插板机在已成孔处继续作业,将排水板插入软土中。

试验证明,单纯依靠加大振锤功率和增加冲水设备,并不能解决问题,只能使管靴进入粉砂层一定深度而不能穿透之。经过研究,决定启动备选方案,先把每根排水板的位置标示出来,利用引孔机在硬壳层上按排水板打设位置预先施工成孔,穿透粉砂层,然后将管靴顺着已成钻孔插入,就能顺利地将排水板插入地基软土中。

4.1.4 取得的效果

从现场插板的效果看,此次工艺改进取得了理想的施工效果:排水板打设底标高均满足设计要求,确保了地基竖向排水通道的畅通;现场的人、料、机继续有效运转起来,没有进一步延缓工期,实现了预期目标。

4.2 加固区上部加载

本工程堆载施工管理的关键是防止单级加载量过大,避免引起下部地基土体发生剪切破坏,造成大面积滑坡,影响地基加固效果。如果有一种科学的计算方法能对堆载厚度及进度进行动态管理,将能大大提高施工工效,并能确保施工安全。

4.2.1 施工现状

按照设计施工步骤,施工单位先进行了现场堆载试验,试验结果是场地内土体出现了严重的隆起现象,证明下部淤泥已经发生了剪切破坏,如果继续下去,土体内已经打设完毕的排水板会遭到破坏,将严重影响地基的加固效果,因此需要对堆载施工工序进行优化。

由于厂内大面积开工,对场地的需求量越来越大,因此需要尽快提交出合格的场地,这就对施工进度提出了要求。

4.2.2 原因分析

1)此待加固区域位于排泥口远端,为天然沉积的淤泥,土体含水量大,渗透系数小,呈流塑状态,强度很小;

2)地基表层虽然有荆芭,无纺布等加筋体,铺上砂垫层后,承载力仍然较低;

3)为了赶工期,插板完成至堆载施工开始之间的间歇时间较短,土体自固结时间短,尚未具备足够的强度。

综上,发生隆起现象的原因是地基表层土体强度过小,承载力低,承受不了第一层3.5 m厚开山石的荷载,所以发生了剪切破坏。

此外,由施工流程来看,制约加载施工进度的关键环节是每级加载厚度及加载间歇期,如何有效控制这两项是工期能否提前的关键。

4.2.3 确定主攻方向

经过小组成员讨论,一致认为此次PDCA循环的主攻方向为寻找一种科学有效的加载管理模式,能兼顾施工安全与进度,提前为厂内提交合格的场地。

4.2.4 制定对策

针对本工程原始地基承载力小、工期紧的特点,经过认真分析,最终决定采用以监测数据(沉降量、孔隙水压力)为基础,运用经验公式进行计算,结合现场工况,对每层的加载厚度进行动态控制,以确定上载厚度及时机。在确保施工安全的前提下,尽量加快施工进度,以期尽快为厂内提供合格的场地。

对于本工程的天然沉积均质厚层软土地基,可用费兰纽斯(Fellenius)公式近似估算加载极限高度,对施工进行控制,费兰纽斯(Fellenius)公式如下:

式中:Hc为加载极限高度,m;cu为由不排水剪测得的软土的凝聚力,kPa;γ为填料容重,kN/m3。

根据本工程表层软黏土强度最低的特点,取砂垫层下5 m范围内土体的平均强度作为估算加载极限高度的抗剪强度指标。抗剪强度由原始地基抗剪强度和增长强度两部分组成,强度增长值根据软土固结度推算得到。

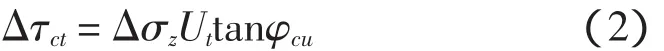

强度增长计算公式:

式中:Δσz为地基中计算点的竖向附加应力,本工程即上部所加荷载,kPa;Ut为计算点土的固结度,由孔压消散情况求得;φcu为三轴固结不排水试验求得的土的内摩擦角,(°),由室内试验得到。

4.2.5 取得的效果

经过加载前计算,可先确定地基表层实时抗剪能力,换算成加载的极限厚度,最后在考虑安全系数的情况下确定可以施加的最大加载厚度,确保土体不发生剪切破坏;在每级加载完成后,通过孔压消散的情况推算地基土体强度增长值,据此调整加载间歇期,即只要土体强度达到加载的标准,就可实施下级加载,加载厚度仍通过计算求得,具体实施的加载过程见表1。

表1 强度增长计算及加载情况一览表

通过上述加载动态管理模式,在有效避免加载期地基土出现滑动的前提下,使场地的交付时间提前了约1个月,缓解了场地紧张的压力,为核电厂内其他工程提供了有力的支持,并减小了本工程人、料、机的消耗成本。

5 几点体会

1)有效的施工管理是工程质量合格的关键,且可以节约有限的资源,创造更大的效益。

2)项目管理者应充分利用一切可利用资源,并加以整合,为自己作出合理的判断提供依据。

3)合理利用监测数据和经验公式对堆载施工过程进行动态管理,能大大提高施工的效率,使工期缩短。

[1] 地基处理手册[M].北京:中国建筑工业出版社,1988.

[2] 孔德金,苗中海.软粘土抗剪强度增长规律[J].岩土工程学报,1999,21(6):757-759.

[3]JGJ79—2002,建筑地基处理技术规范[S].