预热催化氧化反应器的变参数模拟计算

杜德娟, 刘永启, 毛明明, 陈 帅, 郑 斌, 孟 建

(山东理工大学 交通与车辆工程学院, 山东 淄博 255091)

中国煤矿每年排出的乏风瓦斯既造成了能源浪费又加剧了温室效应的影响[1-6],目前有效处理乏风瓦斯的技术有热逆流氧化、催化逆流氧化和整体式催化氧化[7-10].山东理工大学自主研发的预热催化氧化装置是一种处理低浓度乏风瓦斯的催化氧化装置,它不仅具有结构紧凑、占地面积小、机械强度高等优点,而且还能利用反应后的废气预热新鲜进气进行能量回收,减少了能耗,提高了热利用率和催化氧化床进气温度,省去了加热装置,具有节能和环保的双重意义.本文分析运行参数及陶瓷参数的变化对流场温度分布特性的影响,以期为预热催化氧化装置在今后的工业应用中提供一定的技术参考和理论依据.

图1预热催化氧化反应器简图

预热催化氧化装置的结构如图1所示,其工作原理如下:常温的新鲜乏风流经预热器、扩张段由电加热器加热后进入反应室,在催化氧化床内被氧化,氧化反应放出的热量一部分进入陶瓷氧化床蓄热,一部分由废气带入预热器内传递给新鲜乏风,降温后的废气最终排入到大气中.

1 模型的建立及实验对比

1.1 数值计算模型

利用gambit建立不加导流板的反应室物理模型如图2所示,简化后的模型由反应室入口管道、扩张段和反应室构成,反应室的后半段为多孔介质区域,其第一排为均温均流床层,第二排至反应室出口全部为催化氧化床层,是乏风进行氧化反应的主要场所.流出预热器的乏风进入反应室入口管道,经过扩张段的导流作用进入反应室,通过多孔介质区域流出反应室.

(a)计算模型

(b)实验测点布置图2 模型及实验测点布置

模型的结构尺寸:管道横截面及扩张段缩口是边长为300 mm的四边形,扩张段扩口横截面是边长为600 mm的四边形,反应室为700 mm×600 mm×600 mm的长方体.

边界条件的设置:入口设置为速度入口,出口设为outflow出流边界,壁面设置为绝热或给定热流密度,其中多孔介质的粘性阻力系数在速度方向上设置为7.6×106,惯性阻力系数设置为86.65,其它方向的阻力系数各扩大1 000倍,孔隙率设置为0.63,模型的网格数为155 200.

1.2 计算模型的实验验证

在催化床层中心轴线上均匀布置8个实验温度测点,如图2所示,测量仪器为铠装热电偶,允差等级为二级.由于实验过程中存在散热损失,模拟计算中的壁面设置为6kW/m2的热流密度,图3(a)、3(b)分别为入口温度808K、甲烷浓度0.9%(条件1)和入口温度797K、甲烷浓度0.65%(条件2)时对应的催化床中心轴线上温度分布趋势的模拟结果与实验对照.

(a)条件1

(b)条件2图3 模拟与实验对照图

图3(a)、3(b)中出口处的温度测值分别为868K、834K,模拟数据为897K和842K,比实验值略高,但是就中心线上的温度分布规律而言,模拟结果与试验基本一致,随着气体的流动甲烷不断发生氧化放热反应,气体温度升高.温度变化曲线还显示甲烷的氧化反应在催化床入口端比较剧烈,随着气流后移反应逐渐变缓,这源于气流在进入催化床初期,大部分甲烷达到燃烧温度开始反应,放出的热量加热气流更加快了催化反应的进行,随着气流后移甲烷分子变少,氧化放热量减少,故气流温度升温减缓.在试验过程中由于散热损失不均匀,散热量较大以及局部存在漏气现象等导致甲烷反应放出的热量有较大一部分通过床体散失,加热气流本身的热量比较少,因此整体气流的升温过程较之模拟要慢.

2 模拟结果分析

保持氧化床结构参数不变,外壁面设置为绝热,比表面积设置为1 800(m-1),对反应室模型进行变运行参数的模拟计算,分析运行参数包括气流速度、入口气体温度和入口甲烷浓度的变化对催化床温度和甲烷浓度的影响规律[11-12].

2.1 入口气流速度的影响

图4(a)、4(b)为气流入口温度800K、甲烷浓度0.8%时,入口气流速度分别为0.5m/s、1m/s、1.5m/s时对应的反应室中心轴线上的温度分布趋势和甲烷浓度变化趋势.

(a)温度曲线

(b)甲烷浓度曲线图4 速度对温度场及甲烷浓度场的影响

由图4中温度变化趋势可以看出,相同距离内速度较小的气流温升较大,且随着气流的后移温度变化趋于缓和,说明甲烷分子在初期的反应放热过程比较剧烈,在床体后半部分反应逐渐变缓;从甲烷浓度变化曲线看,0.5m/s时甲烷浓度下降迅速,在到达出口前50mm处基本反应完全,而1.5m/s的气流其温度自始至终保持稳步上升的趋势,甲烷浓度呈缓慢下降,直到出口甲烷浓度仍有0.18%.

出现上述现象的原因是当速度较低时,甲烷分子在催化表面的驻留时间比较长,有足够的时间进行吸附反应并在催化剂表面进行氧化放热,气流吸热温度升高后更加快了氧化反应的速率;而气流速度增大降低了甲烷分子在催化壁面的停留时间,当停留时间小于某些关键的基元反应所需要的时间时,表面反应将不能进行,直接导致部分甲烷分子还未来得及参加反应就被高速气流带出氧化床,降低了甲烷氧化率及放热效率.

2.2 入口温度的影响

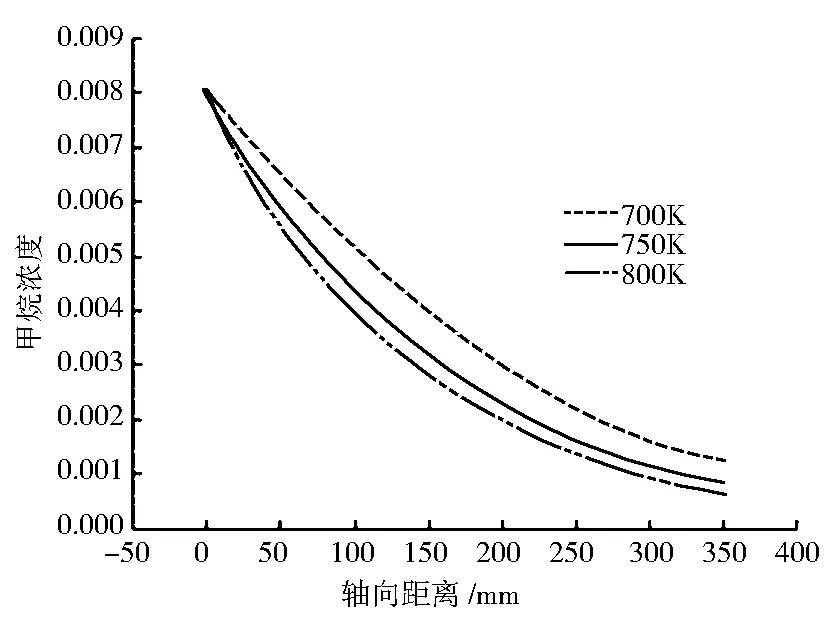

保持气流的入口速度1m/s、甲烷浓度0.8%不变,分析气流的入口温度变化对温度场及甲烷浓度场的影响规律,图5是入口气流温度分别为700K、750K、800K所对应的温度及甲烷浓度变化趋势图.

(a)温度曲线

(b)甲烷浓度曲线图5 入口温度对温度场及甲烷浓度场的影响

入口温度提高对气流温度场的影响是显而易见的,如图5中温度变化曲线所示,800K的入口温度必然要高于700K和750K的气流入口温度;温度对甲烷氧化过程有重要影响的原因在于,入口温度的提高可以增加甲烷分子的活性,增大气流进入催化床后达到起燃温度的甲烷分子比例、加快反应的进行,初期反应放热量增加、气流迅速吸热升温,将会促使其它甲烷分子提前进入燃烧状态,有利于后续表面催化反应的进行.

2.3 入口甲烷浓度的影响

煤矿乏风瓦斯的一个很大特点就是浓度波动范围比较大,浓度的波动往往会导致氧化床的温度变化,因此有必要研究入口气流中甲烷浓度的变化对温度场分布的影响.气流的入口温度800K、速度1m/s保持不变,分析甲烷浓度分别为0.4%、0.6%和0.8%时的燃烧反应过程,结果如图6所示.

(a)温度曲线

(b)甲烷浓度曲线图6 甲烷浓度对温度场和甲烷浓度场的影响

图6中温度变化曲线显示,甲烷浓度0.8%的气流在100mm距离内的温升比甲烷浓度0.4%的要高100多K,随着气流的逐渐后移两种工况的温差逐渐加大,出口烟温相差150K以上;0.8%的甲烷浓度变化曲线较之0.4%的下降更为迅速,且转化率也略高.出现上述现象的原因是在其它条件相同的情况下,甲烷浓度高的气流低活化能的甲烷分子多,与催化壁面的活性微粒接触的频率增加,在气体进入反应室时,达到燃烧温度的甲烷分子比较多,相同的时间、距离内放热量大,气流吸收燃烧放热升温较快,更加速了催化燃烧反应的进行,气流整体反应速率就大.反之,入口甲烷浓度小的气流氧化放热少,气流升温迟缓,整体反应速率小.

2.4 比表面积的影响

陶瓷氧化床是反应室的主要工作部分,合适的陶瓷床参数对反应器的整体工作性能具有关键意义,分析陶瓷参数变化对氧化床温度场的影响可以为氧化床的结构参数选取及反应室结构设计提供一定的理论依据.在气流入口速度1m/s、温度800K、甲烷浓度0.8%不变的条件下,分析氧化床比表面积的变化对温度场的影响.图7所示为催化床的比表面积分别为1 300(m-1)、1 800(m-1)和2 300(m-1)时的温度场和甲烷浓度场的变化趋势.

(a)温度曲线

(b)甲烷浓度曲线图7 比表面积对温度场和甲烷浓度场的影响

图7中温度变化曲线显示,比表面积较大时对应的流场初温较高,且在整个流通通道内,2 300(m-1)对应的温度始终高于其它两种比表面积.再看甲烷浓度变化图线,在气流进入反应室的100mm距离内是催化反应激烈进行的阶段,3种比表面积对应的甲烷浓度下降都比较快,但是3种反应速率的差别还是显而易见的,比表面积较大更有利于反应的快速进行.

上述现象主要归因于比表面积的大小造成活性位数量的变化,影响到甲烷分子在流经催化壁面时与活性微粒的吸附频率.当比表面积增大时,吸附反应的速率增大可以加快表面催化反应进行的速率,单位时间内气流吸收的氧化放热量较多,促进了气流整体反应速度的提升.但是气流的温升及甲烷的反应速率并不与比表面积的增加成正比关系,当比表面积增加到一定数值时,活性位数量不会持续增加,故选择合适的比表面积可以节省催化剂的涂覆成本.

3 结束语

对预热催化氧化反应器进行了变运行参数和陶瓷床比表面积的模拟计算,分析各参数的变化对流场温度分布的影响,结果表明:

(1)入口气流速度增加时,将会缩短甲烷分子在催化壁面的驻留时间、降低吸附反应发生的频率,进而影响壁面催化反应的进行,导致部分甲烷分子未参加反应就流出反应室;入口温度升高会增加甲烷分子的活性,进入氧化床初期达到起燃温度的甲烷分子比例增多,反应放热又促使气体升温加速催化反应的进行;适当提高甲烷浓度可以增加甲烷分子与催化壁面的活性微粒触碰的频率,对气体的初期反应放热过程有积极的促进作用.

(2)陶瓷床比表面积的变化对甲烷的催化燃烧过程也有重要的影响,其它条件不变的情况下,提高催化床的内比表面积可以增加单位体积内的活性位数目,增加甲烷分子与活性微粒的接触频率,提高吸附基元反应的速度.

[1] 杨仲卿,张力,唐强.超低浓度煤层气能源化利用技术研究进展[J].天然气工业,2010,30(2):115-118.

[2] Su S,Agnew J.Catalytic combustion of coal mine ventilation air methane[J].Fuel,2006,85:1 201-1 210.

[3] IPCC.Climate change 2001: the scientific bases,intergovernmental panel on climate change[M].New York: Cambridge University Press,2001.

[4] 张强,杨祖照,李文彦,等.甲烷催化燃烧研究进展[J].热力发电,2007(8):1-8.

[5] 刘永启,刘瑞祥,高振强.矿井乏风瓦斯热氧化装置:中国,CN101464062[P].2009-06-24.

[6] 毛明明,刘永启,高振强,等.热逆流反应器的流动均匀性实验研究[J].煤炭学报,2011,36(8):1 349-1 353.

[7] 刘永启,刘瑞祥,高振强.矿井乏风氧化装置:中国,CN201292859[P].2009-08-19.

[8] Gosiewski K,Sh. Matros Y,Warmuzinski K,etal.Homogeneous vs. catalytic combustion of lean methane-air mixtures in reverse.flow reactors[J].Chemical Engineering Science,2008,20(63):5 010-5 019.

[9] Karakurt I,Aydin G,Aydiner K.Mine ventilation air methane as a sustainable energy source[J] .Renewable and Sustainable Energy Reviews,2011,2(15): 1 042-1 049.

[10] Warmuzinski K.Harnessing methane emissions from coal mining[J].Process Safety and Environmental Protection,2008,86(5):315-320.

[11] 蒲舸,李文俊,闫云飞.超低浓度甲烷气体催化燃烧数值模拟[J].重庆大学学报,2010,33(4):60-64.

[12] 李文俊.矿井通风瓦斯催化燃烧的数值模拟[D].重庆:重庆大学,2010.